表面淬火是仅对工件表面进行淬火的工艺。齿轮、凸轮、曲轴及各种轴类等零件,在扭转、弯曲等交变载荷下工作,并承受摩擦和冲击,其表面要比心部承受更高的应力。因此,要求零件表面应具有高的强度、硬度和耐磨性,心部应具有一定的强度,足够的塑性和韧性。这类零件一般先进行正火或调质处理,再采用表面淬火工艺,可以达到这种表面硬、心部韧的性能要求。根据工件表面加热热源的不同,钢的表面淬火方法主要有感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火等,本节主要介绍常用的感应加热表面淬火。

5.3.1.1 感应加热表面淬火

1.感应加热表面淬火的基本原理

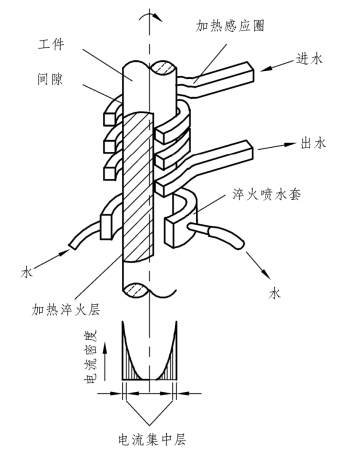

当感应线圈中通以交变电流时,在其内部和周围便产生和电流频率相同的交变磁场。把工件放入感应器中,则在工件内部产生感应电流,因集肤效应,在几秒内可使工件表面温度上升至 800~1 000 °C,而心部仍接近室温。图 5.35 表示工件与感应器的位置及工件截面上电流密度的分布。感应器用紫铜管制作,内通冷却水。为使工件加热均匀,工件要不停地转动并上下移动,以便对所要淬火的整个表面进行加热。当表层温度上升至淬火温度时,便立即喷水冷却(合金钢浸油淬火),使工件表面淬硬,而心部仍保持原有的组织和性能。淬火后进行180~200 °C低温回火。生产中也常常采用自回火,即在工件冷却到200 °C时停止喷水,利用工件内部的余热使表层升温,达到回火目的。

图5.35 感应加热表面淬火示意图

2.感应加热表面淬火的分类

根据电流频率的不同,可将表面加热表面淬火分为三类:

(1)高频感应加热表面淬火:常用电流频率为 200~300 kHz,一般淬硬层深度为 0.5~2.5 mm,主要用于中小型零件,如中小模数齿轮和中小尺寸的轴类零件的表面淬火。

(2)中频感应加热表面淬火:常用电流频率为 2 500~8 000 Hz,一般淬硬层深度为2~10 mm,主要用于要求淬硬层较深的零件,如发动机曲轴、凸轮轴、大中模数齿轮、较大尺寸的轴和钢轨、道岔的表面淬火。

(3)工频感应加热表面淬火:电流频率为 50 Hz,一般淬硬层深度为 10~20 mm,主要用于大直径零件,如轧辊、大型压力机柱塞、火车及起重机车轮的表面淬火,也可用于较大直径零件的穿透加热,进行正火或调质处理。

3.感应加热表面淬火适用的钢种

感应加热表面淬火,通常用于中碳钢或中碳合金结构钢(如 40、45、50、40Cr、40MnB)制造的机床、汽车及拖拉机齿轮、轴等零件。这类零件的预先热处理,一般采用正火或调质处理,重要零件选用调质处理,一般零件选用正火处理。感应加热表面淬火,也可用于由碳素工具钢和低合金工具钢制造的承受较小冲击载荷的工具、量具,还可用于球铁曲轴、凸轮轴及灰铸铁床身件,以提高它们的耐磨性。目前,国内外还广泛采用低淬透性钢进行高频淬火,用于解决中小模数齿轮因整齿淬硬而使心部韧性变差的表面淬火问题。(https://www.daowen.com)

4.感应加热表面淬火的特点

①感应加热升温速度快,钢的奥氏体化是在较大的过热度(Ac3以上80~150 °C)下进行的,因此,奥氏体形核多,且不易长大,使淬火后获得细小的隐晶马氏体组织,工件的表面硬度比普通淬火高2~3 HRC。

②淬火后,由于马氏体转变产生的体积膨胀,使工件表面层产生很大的残余压应力,显著提高了工件的疲劳强度。小尺寸零件可提高2~3倍,大件可提高20%~30%。

③由于加热速度快,没有保温时间,工件一般不产生氧化和脱碳。又由于内部未被加热,故工件的淬火变形也小。

④加热温度和淬硬层深度易于控制,便于实现机械化和自动化。

由于具有以上特点,感应加热表面淬火适用于批量生产形状简单的工件,在热处理生产中得到了广泛的应用。

5.3.1.2 火焰加热表面淬火

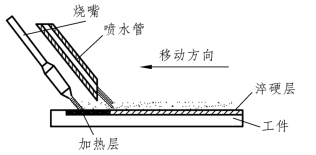

应用氧-乙炔(或其他可燃气)火焰对零件表面进行快速加热,随之喷液淬火冷却,从而获得一定厚度淬硬层的工艺称为火焰加热表面淬火(见图 5.36)。淬火冷却介质通常用水,其压力要稳定。对于形状复杂、变形要求小、含碳量高的工件或合金钢工件,应采用较缓和的冷却剂,如 30~40 °C 的温水、聚乙烯醇水溶液、乳化液和压缩空气等。调节烧嘴和工件间的距离、烧嘴的移动速度以及烧嘴和喷液管之间的距离可获得不同厚度的淬硬层。火焰加热表面淬火的工艺规定,一般由试验来决定。

用手工进行表面淬火时,由于方法简便,无须特殊设备,故成本低,但生产效率也低,工件表面往往存在不同程度的过热,淬火质量也不够稳定,因此主要用于单件、小批生产或大型零件,如大型齿轮、轴、轧辊、大锤等。

火焰加热表面淬火后应及时回火,以消除过大的残余应力,防止开裂,并将硬度调整到符合要求,按照工件大小和技术要求,可采用炉内回火、火焰回火或自回火。

图5.36 火焰加热表面淬火示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。