任务描述

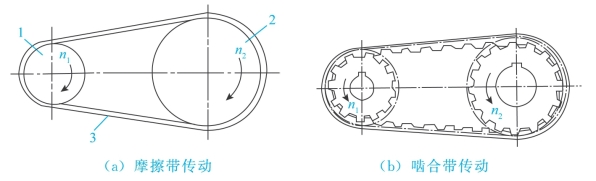

带传动是由主动带轮1、从动带轮2和传动带3所组成,如图6-1所示。按工作原理的不同,带传动可分为摩擦带传动和啮合带传动两大类。本任务主要学习摩擦带传动。

图6-1 带传动

相关知识

一、概述

(一)工作原理

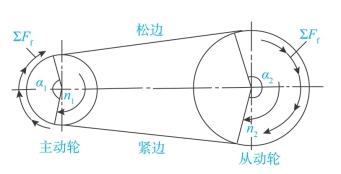

如图6-2所示,工作前,需将传动带以一定的张紧力F0套在两个带轮的轮缘上,使传动带与带轮的接触面之间产生正压力,这时带两边初拉力相等,都是F0。当主动轮(小带轮)以n1转速转动时,主动轮作用于带上的摩擦力∑Ff,方向和主动轮圆周速度方向相同,驱使带运动;在从动轮(大带轮)上,带作用在带轮上的摩擦力∑Ff,方向与带的运动方向相同,且靠此摩擦力驱使带轮转动,从而实现主动轮到从动轮的运动和动力的传递。

图6-2 摩擦带传动

(二)类型

根据带的横截面形状的不同,摩擦带传动可分为平带传动、V带传动、多楔带传动和圆带传动等,如图6-3所示。

图6-3 摩擦带传动的类型

1.平带传动

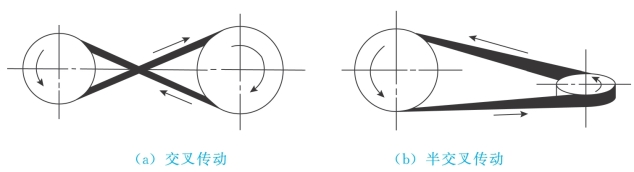

平带的横截面为扁平矩形,如图6-3(a)所示。其最常用的传动形式为两带轮轴平行、转向相同的开口传动(如图6-1),此外,还有两轴平行、转向相反的交叉传动及两轴空间交错的半交叉传动,如图6-4所示。平带柔性好,带轮易于加工,大多用于中心距较大的场合。

图6-4 平带传动形式

2.V带传动

V带的横截面为梯形,如图6-3(b)所示,两侧面为工作面,传动形式一般为开口传动。在相同的正压力下,V带传动所产生的摩擦力是平带的3倍左右,所以能传递较大的功率,而且允许的传动比也大,中心距较小,结构紧凑,因此V带传动应用广泛。目前,在机床、剪切机、压力机、空气压缩机、带式输送机和水泵等机器中均采用V带传动。

3.多楔带传动

多楔带如图6-3(c)所示,它是在平带的基体下有多个纵向“V”形楔的环形带,工作面为V形楔的侧面,兼有平带和V带的优点,柔性好,摩擦力大,传递的功率大,并解决了多根V带长短不一而使各带受力不均的问题。多楔带传动主要用于传递功率较大而结构要求紧凑的场合。

4.圆带传动

圆带的横截面为圆形,如图6-3(d)所示,主要用于小功率传动,如缝纫机、洗尘器等。

(三)优缺点

优点:由于传动带用橡胶制造,具有良好的弹性,所以能缓和冲击,吸收振动,传动平稳,噪声小;过载时,带与带轮间发生打滑,从而可以避免其他零件的损坏,起到安全保护的作用;适用于两轴中心距较大的传动;结构简单,制造、安装、维修方便,成本较低。

缺点:由于带工作时有弹性滑动现象,因而不能保证恒定的传动比;传动的效率较低(0.92~0.94);带的使用寿命短;外廓尺寸大,轴和轴承所受的压力较大;在高温、易燃、有油和水的场合不能使用。

(四)应用范围

带传动适用于要求传动平稳、传动比不要求准确,中、小功率的远距离传动。一般带传动所传递功率P≤100kW,带速ν=5~25m/s,高速带的带速可达60m/s,传动比i≤7。

啮合带传动是靠带内侧的齿与带轮表面上的齿相啮合来传递运动和动力的,由于是啮合传动,带与带轮间没有相对滑动,又称同步带传动。同步带传动的优点:传动比准确,且传动比的范围较大(i可达10~20);带的厚度较薄,质量较小,速度较高(v可达40~80m/s);传递的功率较大(可达200kW);传动效率较高(0.96~0.98)。缺点:制造和安装精度要求较高,成本高,中心距要求较严格。同步带传动的应用日益广泛,如在磨床、汽车、纺织机械、自动化设备、计算机等当中均已有应用。

二、带及带轮

(一)平带

平带最常用的材料为胶帆布平带,由于其强度高、价廉,在平带传动中应用广泛。此外,还有用麻、丝或锦纶等材料编织而成的编织带;承载层为涤纶绳,表面覆以耐磨耐油胶布或聚氨酯的高速胶带;承载层为锦纶片的强力锦纶带等。

胶帆布平带通常整卷出售,使用时根据所需长度截取,并将其端部连接起来(硫化接头或机械接头)。高速带为无端的环形平带。

胶帆布平带宽度b的系列为16mm、20mm、25mm、32mm、40mm、50mm、63mm、71mm、80mm、90mm、100mm、112mm、125mm、140mm、160mm、180mm、200mm、224mm、250mm、280mm、315mm、355mm、400mm、450mm、500mm。

用聚氨酯材料制成的带具有耐油性强、不产生粉末、外表透明美观等优点,但使用温度不得超过80℃。如果工作中有可能受热蒸汽影响或与酸、碱接触,则宜改用橡胶材料制成的带。

(二)V带

V带有普通V带、窄V带、联组V带、齿形V带、宽V带、大楔角V带等多种类型,其中普通V带和窄V带应用最广。

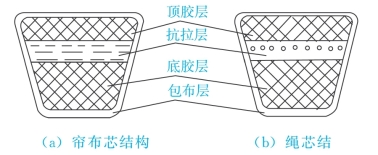

1.结构

标准普通V带都制成无接头的环形带,其结构如图6-5所示,它是由顶胶层、抗拉层、底胶层和包布层组成。包布层由几层橡胶帆布制成,是V带的保护层。顶胶层和底胶层主要由橡胶制成。抗拉层由几层帘布或一层粗线绳制成,承受基本拉力。帘布芯V带,其制造较方便;绳芯V带柔韧性好,抗弯强度高,适用于转速较高、载荷不大和带轮直径较小的场合。近年来采用了尼龙丝绳和钢丝绳作为抗拉层,进一步提高了带的抗拉能力。

图6-5 V带的结构

当V带以一定的张紧力缠绕在带轮上时,顶胶层受拉伸长,底胶层受压缩短,只有两者之间有一层既不受拉也不受压,带的周长和宽度保持不变,该层为中性层。在V带中,中性层称为节面,节面的宽度称为节宽bp,节面处的周长称为节线。国家标准规定,V带的节线长度为基准长度Ld。不同型号的普通V带其基准长度见表6-1。在V带轮上,与节宽相对应的带轮直径为基准直径dd。

表6-1 普通V带基准长度(摘自GB/T11544—1997)(单位:mm)

2.型号

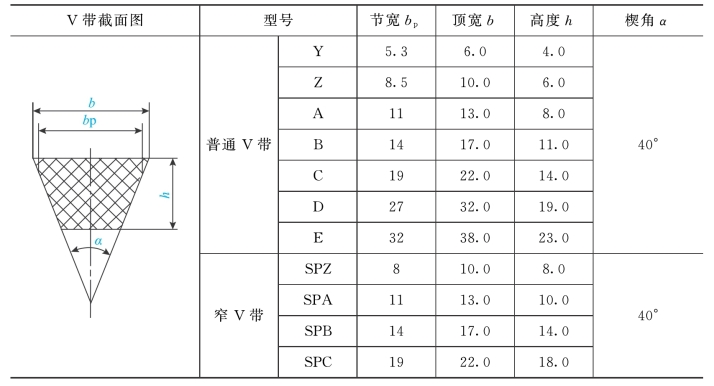

普通V带的截面高度h与节宽bp之比约为0.7,楔角为40°,有Y、Z、A、B、C、D、E七种型号。窄V带是带的高度与节宽之比约为0.9,楔角为400,有SPZ、SPA、SPB、SPC四种型号,与普通V带相比较,当高度相同时,窄V带的宽度约减少1/3,而承载能力却提高1.5~2.5倍。普通V带与窄V带现都已标准化,其截面尺寸见表6-2。(https://www.daowen.com)

表6-2 V带截面尺寸(摘自GB/T11544—1997)(单位:mm)

普通V带和窄V带标记为:

带型 基准长度 标准号

如:B型普通V带,基准长度2500mm,国家标准号11544,颁布时间为1997年标记为:

B 2500 GB/T11544—1997

带的标记压印在带的外表面上。

(三)V带轮

1.轮槽

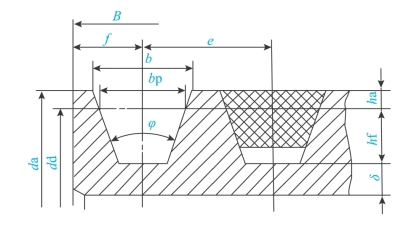

V带轮的轮槽截面形状与尺寸如图6-6所示。槽型应与其相配用V带的型号一致,由于带绕经带轮时产生弯曲变形,使V带的楔角将比未弯曲时的40°标准值略为减小。为保证弯曲变形后的V带两侧仍能和轮槽贴合,应将轮槽的楔角设计成比40°略小些。带轮的基准直径越小,带弯曲变形越大,轮槽楔角应该越小。轮槽楔角有32°、34°、

图6-6 V带轮槽横截面

36°、38°。

2.材料

制造带轮的材料有铸铁,铸钢、铝合金和工程塑料等,其中灰铸铁应用最广泛。若带轮的圆周速度v≤25m/s时,用HT150;v=25~30m/s时,用HT200;速度更高或特别重要的场合,带轮材料多用铸钢;低速或传递较小功率时,带轮材料可采用铝合金和工程塑料。

3.结构

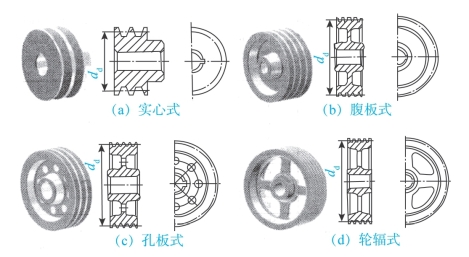

设计带轮时,应使其结构尽量简单,便于制造,重量轻,质量分布均匀。带轮的结构一般由轮缘、轮毂、腹板(或轮辐)三部分组成。轮缘是带轮安装传动带的外缘环形部分,V带轮的轮缘制有和V带的根数、型号相对应的轮槽;轮毂是带轮与轴相配合的包围轴的部分;腹板(或轮辐)是轮缘与轮毂之间的相连部分。根据带轮直径dd的不同,带轮可制成S型——实心式[图6-7(a)]、P型——腹板式[图6-7(b)]、H型——孔板式[图6-7(c)]和E型——轮辐式[图6-7(d)]四种。基准直径很小(dd≤2.5~3d,d为轴径)的带轮,可采用实心式,即轮毂与轮缘直接相连,中间没有轮辐部分;中等直径(dd≤300mm)的带轮,可采用腹板式或孔板式;大带轮(dd>300mm)可采用轮辐式。

图6-7 普通V带带轮结构

三、带传动的基本参数

(一)基本参数

1.传动比i

主动轮和从动轮的转速(或角速度)之比称为传动比。不考虑带在轮上的弹性滑动,带传动的传动比计算公式为

式中:n1——主动轮的转速,单位为r/min;

n2——从动轮的转速,单位为r/min;

![]() ——主动轮的基准直径,单位为mm;

——主动轮的基准直径,单位为mm;

![]() ——从动轮的基准直径,单位为mm。

——从动轮的基准直径,单位为mm。

设计中传动比i通常不大于7,个别情况下可以到10。

2.包角α

包角α是指带与带轮接触的弧段所对应的圆心角(如图7-25)。包角越大,接触的弧就越长,接触面间的摩擦力也就越大。由于大带轮的包角比小带轮的包角大,故设计中一般应使小带轮的包角α1≥120°。

3.带速v

带的速度![]() 当传递的功率一定时,带的速度过高,单位时间内应力循环次数增加,降低带的使用寿命,同时离心力增大,减少带与带轮之间的摩擦力而降低带传动的能力;带速过低,在传递载荷一定时,有效拉力增大,所需带的根数增多。因此,设计时一般使带速v=5~25m/s。带速v=10~15m/s时,带较为经久耐用。

当传递的功率一定时,带的速度过高,单位时间内应力循环次数增加,降低带的使用寿命,同时离心力增大,减少带与带轮之间的摩擦力而降低带传动的能力;带速过低,在传递载荷一定时,有效拉力增大,所需带的根数增多。因此,设计时一般使带速v=5~25m/s。带速v=10~15m/s时,带较为经久耐用。

4.带的根数Z

为使各带受力均匀,带的根数不宜过多,V带传动通常Z<10。

5.中心距a

中心距a是大、小带轮中心之间的距离。中心距要适当,中心距太大,会引起带的颤动。中心距也不宜太小,因为:①中心距愈小,带的基准长度愈短,在一定的速度下,单位时间内带绕过带轮的次数增多,应力变化次数增多,会加速带的疲劳破坏,缩短带的寿命;②当传动比较大时,中心距太小将导致小带轮包角a,过小,对传动不利。设计时实际中心距需按公式计算确定。

6.基准长度Ld

基准长度由公式计算后按表6-1选取。

7.张紧力F0

张紧力的大小是保证带传动正常工作的重要因素。张紧力过小,摩擦力小,容易发生打滑;张紧力过大,则带的寿命低,轴和轴承系受力大。单根V带的张紧力由公式计算确定。

(二)带传动的打滑与弹性滑动

1.打滑

当带传递的功率P超过带所传递的许用功率[P](即过载)时,带将在带轮轮缘上沿整个接触弧产生明显的相对滑动,这种现象称为打滑。打滑造成从动轮转速急剧下降或停止转动,传动失效。打滑通常先发生在小带轮上。

2.弹性滑动

弹性滑动是由于带的弹性变形而引起带与带轮之间的滑动。弹性滑动造成功率损失、传动效率降低、带的磨损增加以及从动轮的圆周速度低于主动轮,传动比不恒定。弹性滑动是摩擦带传动的固有特性,是不可避免的。

带传动的主要失效形式是打滑和带的疲劳损坏。因此,设计准则是在保证带传动不打滑的前提下,具有一定的疲劳强度和使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。