1.改造要求

等速万向节俗称球笼,是汽车较易损坏的零件之一,它由钟形壳、保持架、星形套、滚珠等零件组成。由于万向节零件的形状特殊,普通数控机床加工较为困难,加上零件的生产批量大,对加工设备的效率、精度要求较高,因此,一般需要通过专业厂家提供的专用数控机床进行加工,但其设备的价格高、生产周期长。

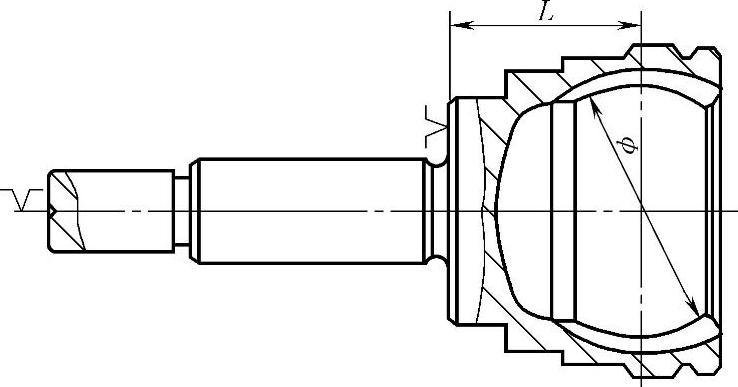

万向节的钟形壳形状如图9.3-1所示,它无法通过常规的机床完成内球面的磨削加工,故需要通过数控专机改造,来实现其加工。

钟形壳内球面加工的主要技术要求和难点如下:

1)定位精度和重复定位精度要求高。批量加工时,要求球心的轴向位置L误差不得超过±0.007mm,任意两件间的相对误差不得大于0.010mm。

图9.3-1 钟形壳内球面的加工要求

2)加工效率要求高。当加工余量在0.5mm时,要求单件加工时间小于30s。

3)机床有一定的通用性。要求机床能够适应外径ϕ40~ϕ100mm、长度120~300mm的多种钟形壳加工。

4)砂轮自动修整与自动补偿。由于滚道需要通过磨削成型,机床必须具有砂轮自动修整和修整量自动补偿功能。

2.改造方案

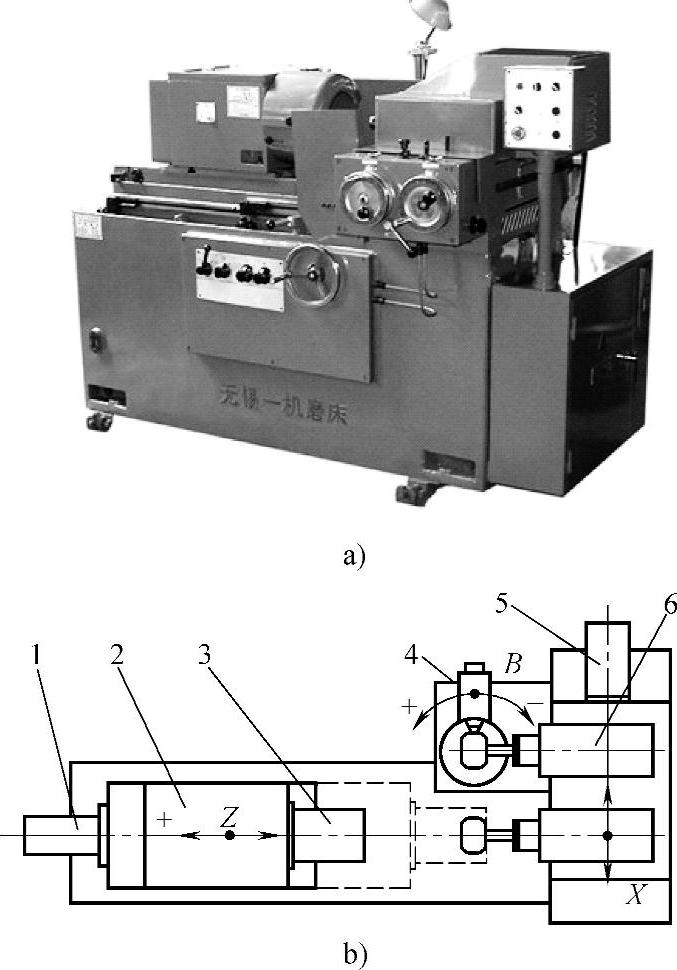

钟形壳的内球面加工要求总体属于内圆加工的范畴,因此,设备改造可选择图9.3-2a所示的M2110普通内圆磨床进行。根据加工要求,改造方案如图9.3-2b所示,改造的主要内容如下。

1)为了能够适应零件长度变化的要求和进行球心位置的调整,原机床的床头箱进给轴Z,需要以伺服进给代替原液压进给;为了实现砂轮的径向进给及进修砂轮的自动修整和自动补偿,磨头径向进给轴同样需要采用伺服进给系统代替原液压进给。

图9.3-2 M2110内圆磨床改造

a)M2110磨床 b)改造方案 1—Z轴电动机 2—床头箱 3—夹具 4—砂轮修整轴 5—X轴电动机 6—磨头(https://www.daowen.com)

2)球面采用成型砂轮磨削加工方式,不同规格工件的砂轮尺寸有所不同,故机床需要增加砂轮修整的回转轴B,带动金刚笔回转进行砂轮修整;并使得砂轮的修整速度可变、行程可调。

3)机床主轴需要安装液压夹具,夹具应能够适应产品变化的要求,基本结构部件具有通用性。

4)机床的磨头需要采用电主轴,通过变频调速实现8000~12000r/min的高速。

以上改造方案中,磨头改造时只需要通过设计安装座安装电主轴,并保证冷却系统可靠,便能满足机床的要求;砂轮的修整以及修整量的自动补偿,可直接通过简单的CNC加工程序实现;在此不再介绍。

3.主轴改造

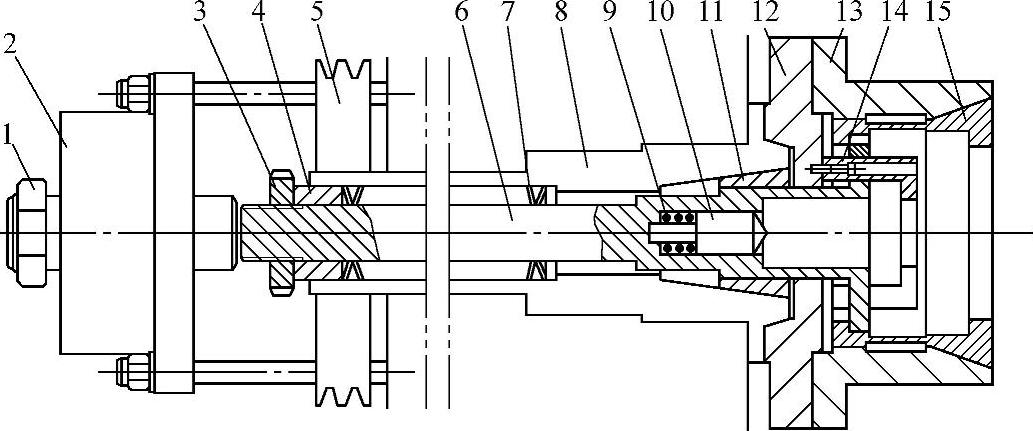

机床的主轴用于工件的回转控制,M2110磨床的主轴采用的是双速电动机、传动带传动,它同样可以用于钟形壳加工,可予以保留;但是,主轴的内部需要安装钟形壳自动定心和液压松/夹机构,故需要进行改造。改造后的主轴结构如图9.3-3所示。

图9.3-3 主轴结构

1—调节螺母 2—油缸 3—锁紧螺母 4—隔套 5—带轮 6—拉杆 7—碟形弹簧 8—主轴 9—弹簧 10—顶尖 11—定心锥套 12—过度盘 13—夹具体 14—调整块 15—快换弹簧夹头

机床的主轴8内部需要安装液压夹具的拉杆6,拉杆利用主轴前端的定心锥套11和主轴内锥孔进行定心。拉杆的前端安装有顶尖10,它用于钟形壳的定心;调整块14用于轴向定位和位置调整;安装时只要压紧工件,便可利用调整块14的定位面和顶尖10,对工件进行定位。主轴后侧需要增加工件松开油缸2,油缸行程可通过调节螺母1调节;工件的夹紧利用碟形弹簧7实现,其夹紧力可通过锁紧螺母3调整。

机床的夹具体13安装在主轴8的前端,并通过过度盘12和主轴连接,过度盘利用原主轴的外锥面定位。夹具体内部安装有快换弹簧夹头15,夹头向内收缩时便可夹紧工件。弹簧夹头可根据钟形壳尺寸随时更换,更换时只需要旋转60°,便可和拉杆6分离。调整块14用来调整钟形壳的轴向定位面位置,以保证球心位置的不变;因此,只要更换快换夹头和调整块,便可适应不同规格零件的加工要求。

4.进给系统改造

M2110普通内圆磨床的磨头进给轴(X轴)采用的是滚针导轨、床头箱进给轴(Z轴)为润滑良好的滑动导轨,导轨的摩擦系数小、精度较高,可满足数控化改造的要求,改造时直接予以保留。但是,其液压油缸驱动的进给系统,由于不能进行行程和速度的调节和控制,故需要以伺服电动机驱动滚珠丝杠的传动系统代替。

砂轮修整的B轴的回转速度低、对两端位置的定位精度要求不高,故可使用蜗轮蜗杆实现减速和回转运动。以上进给系统均可采用数控机床标准的进给传动系统结构,相关内容可参见本书第3~5章。

为了提高定位精度,改造时磨头进给轴X可采用小导程丝杠(5mm左右)、电动机和丝杠直连式标准结构;床头箱进给轴Z则可采用导程较大的丝杠(10mm左右),以提高进给速度和加工效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。