任务描述

蜗杆传动是在空间交错的两轴间传递运动和动力的一种传动,两轴线间的夹角可为任意值,常用的是90°。

相关知识

一、蜗杆传动的组成和特点

蜗杆传动由蜗杆、蜗轮和机架组成,常用于传递空间两交错轴间的运动和动力。通常蜗杆是主动件,蜗轮是从动件,蜗杆与蜗轮的交错角通常是90°。蜗杆传动是减速传动,蜗杆转动一周,蜗轮仅转过一个齿。

蜗杆传动的主要特点是:传动比大,一般为28~80;传动平稳,噪声小,结构紧凑,体积小;蜗杆传动具有自锁功能,即只能蜗杆带动蜗轮,反之则不能传动;蜗轮与蜗杆齿面的滑动速度大,摩擦发热严重,传动效率较低,仅为0.7~0.9,一般用于中小功率的传动场合。蜗轮常用青铜制作,制造成本较高。

二、蜗杆传动的类型及应用

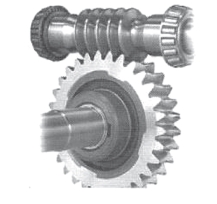

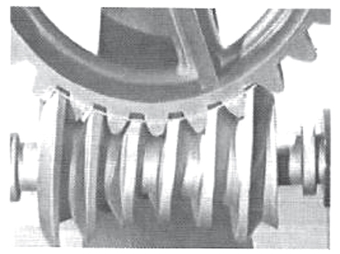

蜗杆传动有许多类型,根据蜗杆分度曲面形状进行分类,蜗杆传动可分为圆柱蜗杆传动(如图7-11)、圆弧面蜗杆传动(如图7-12)和锥面蜗杆传动。圆柱蜗杆传动又有普通圆柱蜗杆传动和圆弧圆柱蜗杆传动之分,而普通圆柱蜗杆传动按蜗杆齿形进行分类,又分为阿基米德蜗杆(ZA蜗杆)传动、渐开线蜗杆(ZI蜗杆)传动、法向直廓蜗杆传动(ZN蜗杆)、圆弧圆柱蜗杆(ZC蜗杆)传动和锥面包络蜗杆(ZK蜗杆)传动等,其中应用最广的是阿基米德蜗杆传动。蜗杆传动广泛应用于各种机械及仪器仪表设备中,适用于传动比大、传递功率不大(一般不超过50kW)的机械传动,如蜗杆减速器、卷扬机传动系统、滚齿机传动系统中都采用蜗杆传动。其中圆柱蜗杆传动结构简单,应用最广;圆弧面蜗杆传动同时啮合的齿数多,承载能力大,但加工复杂,一般在大功率机械传动中使用。

图7-11 圆柱蜗杆传动

图7-12 圆弧面蜗杆传动

三、蜗杆传动的结构

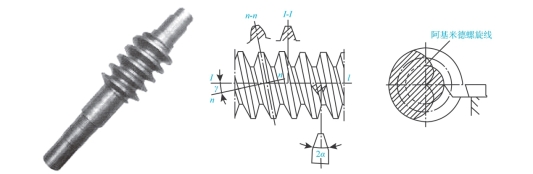

在蜗杆传动中,蜗杆与轴通常做成一体,称为蜗杆轴。最常用的蜗杆是阿基米德蜗杆,阿基米德蜗杆在其轴向剖面内的齿形是直线,在横截面内的齿形是阿基米德螺旋线,如图7-13所示。

图7-13 阿基米德蜗杆结构

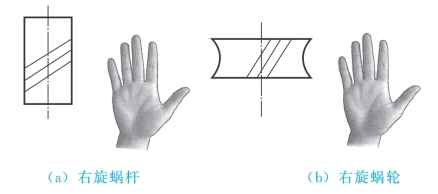

阿基米德蜗杆按螺旋方向分类,可分为右旋蜗杆和左旋蜗杆,通常多用右旋蜗杆。蜗杆的头数z1=1~6,蜗杆有单头、双头和多头之分。单头蜗杆主要用于传动比较大的机械传动,要求自锁的蜗杆传动必须采用单头蜗杆;多头蜗杆主要用于传动比不大和要求传动效率较高的机械传动。

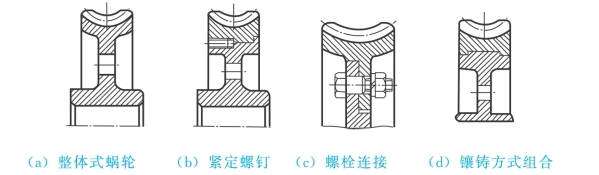

蜗轮的外形类似于带有内凹圆弧的圆柱齿轮。蜗轮的结构有整体式蜗轮[图7-14(a)]和组合式蜗轮两种。其中组合式蜗轮由齿圈和蜗轮芯两部分组成,齿圈可选用青铜制造,蜗轮芯可选用铸铁或钢制造。齿圈与蜗轮芯采用过盈配合,为了增加配合的可靠性,沿接合缝还要拧上紧定螺钉[图7-14(b)]。如果齿圈直径较大时,可以采用铰制孔用螺栓连接[图7-14(c)]。另外,齿圈还可以采用镶铸方式进行组合[图7-14(d)]。

图7-14 蜗轮的结构形式

四、蜗杆传动的基本参数和几何尺寸

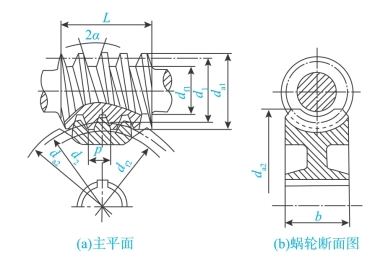

在蜗杆传动中,涉及的传动参数主要有:蜗杆与蜗轮的模数m、蜗杆分度圆直径d1、蜗杆与蜗轮的压力角α、蜗杆升角(或为导程角)γ1、蜗轮螺旋角β2、蜗杆直径系数q、蜗杆齿顶高系数![]() 、蜗杆顶隙系数c*、中心距a、蜗杆头数z1、蜗轮齿数z2、传动比i12以及蜗杆传动的旋转方向。为了分析蜗杆传动的基本参数,取经过蜗杆的轴线并与蜗轮的轴线相垂直的剖面作为主平面来研究,如7-15所示。在主平面内,蜗杆的形状相当于齿条,蜗轮相当于渐开线齿轮。

、蜗杆顶隙系数c*、中心距a、蜗杆头数z1、蜗轮齿数z2、传动比i12以及蜗杆传动的旋转方向。为了分析蜗杆传动的基本参数,取经过蜗杆的轴线并与蜗轮的轴线相垂直的剖面作为主平面来研究,如7-15所示。在主平面内,蜗杆的形状相当于齿条,蜗轮相当于渐开线齿轮。

1.蜗杆与蜗轮的模数m

蜗杆的模数是指轴面模数,用mx1表示;蜗轮的模数是指端面模数,用mt2表示。mx1=mt2。

图7-15 蜗杆传动的基本参数

2.蜗杆分度圆直径d1

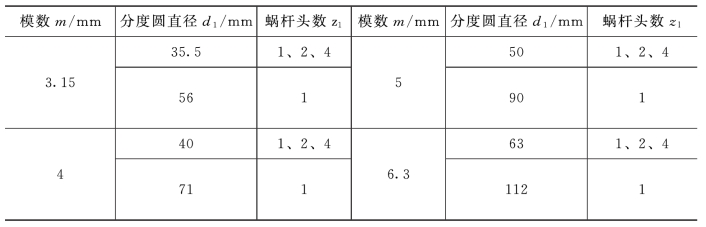

由于蜗轮是用相当于蜗杆的滚刀切制的,为了限制蜗轮滚刀的数量,国家标准已将蜗杆分度圆直径d1规定为标准值,并与标准模数m相匹配。蜗杆的分度圆直径不仅与模数m有关,而且还与蜗杆头数z1和升角γ1有关。部分蜗杆分度圆直径d1与标准模数m匹配的标准系列见表6-6。

表6-6 部分蜗杆分度圆直径d1与标准模数m匹配的标准系列

3.蜗杆与蜗轮的压力角α

蜗杆的压力角是指轴向压力角,用αx1表示;蜗轮的压力角是指端面压力角,用αt2表示。αx1=αt2=20°。

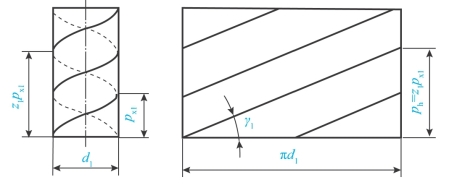

4.蜗杆升角γ1和蜗轮螺旋角β2

蜗杆升角(又称为导程角)是指蜗杆的分度圆螺旋线的切线与端平面之间的夹角,用γ1表示,如图7-16所示。蜗杆升角γ1的大小直接影响蜗杆的传动效率。蜗杆升角γ1大则传动效率高,但自锁性差;蜗杆升角γ1小则传动效率低,但自锁性好。

图7-16 蜗杆升角与齿距px1

蜗轮的螺旋角是指蜗轮的分度圆轮齿的旋向与轴线间的夹角,用β2表示。γ1=β2。

5.蜗杆直径系数q

蜗杆直径系数是蜗杆的分度圆直径d1与轴向模数m的比值,用符号q,表示。常用蜗杆的直径系数q的取值是:18、16、12.5、11.2、10、9、8。计算时可参考相关标准资料。

6.蜗杆齿顶高系数![]() 和蜗杆顶隙系数c*

和蜗杆顶隙系数c*

蜗杆齿顶高系数![]() ;蜗杆顶隙系数c*=0.2。

;蜗杆顶隙系数c*=0.2。

7.中心距a

对于普通圆柱蜗杆传动,其中心距a的尾数应为0或5;标准蜗杆减速器的中心距a应取标准值,如40、50、65、80、100、125、160、(180)、200、(225)、250、(280)、315、(335)、400、(450)、500,其中带括号的数字应尽可能不用。

8.蜗杆头数z1和蜗轮齿数z2

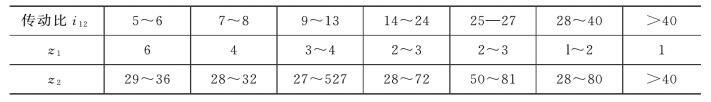

蜗杆头数z1的选择与传动比、传动效率及制造的难易程度等有关。对于传动比大或要求自锁性好的蜗杆传动,常取z1=1;为了提高传动效率,z1可取较大值,但加工难度增加,故z1常取1、2、4、6。

蜗轮齿数z2通常是在27~80范围内选择。当z2<27时,加工蜗轮时会产生根切现象;当z2>80后,会使蜗轮尺寸过大及蜗杆轴的刚度下降。z1、z2的推荐值可参照表6-7。(https://www.daowen.com)

表6-7 各种传动比时z1、z2的推荐值

9.传动比i12

蜗杆传动的传动比是蜗杆转速n1与蜗轮转速n2之比,或者是蜗轮的齿数z2与蜗杆头数z1之比。蜗杆传动比i12的计算公式为

![]()

通常传动比i12=10~40,最大可达80。如果蜗杆传动仅用于传递运动(如分度运动),其传动比可达1000。

10.蜗杆传动的旋转方向

蜗杆、蜗轮的旋向按右手法则判定,如图7-17所示。手心对着自己,四个手指顺着蜗杆(或蜗轮)的轴线方向摆正,如果齿向与右手拇指指向一致,则该蜗杆(或蜗轮)为右旋。反之,该蜗杆(或蜗轮)为左旋。

图7-17 蜗杆和蜗轮的旋向判定

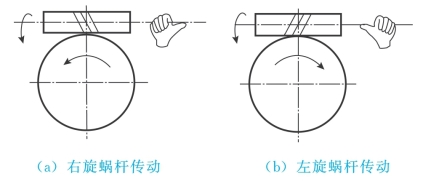

蜗杆传动时,蜗轮的旋转方向可用左、右手法则判定,如图7-18所示。当蜗杆右旋时用右手法则判定,当蜗杆左旋时用左手法则判定。蜗轮旋转方向判定的具体做法是:手握住蜗杆轴向,四指弯曲的方向代表蜗杆旋转方向,大拇指所指的反方向就是蜗轮的回转方向。

图7-18 蜗轮旋转方向的判定

五、蜗杆传动正确啮合条件

在蜗杆传动中,蜗杆与蜗轮正确啮合时必须同时满足蜗杆的轴向模数与蜗轮的端面模数相等、蜗杆的轴向压力角与蜗轮的端面压力角相等、蜗杆的升角与蜗轮的螺旋角相等,且均为标准值。即

αx1=αt2=α;mx1=mt2=m;γ1=β2

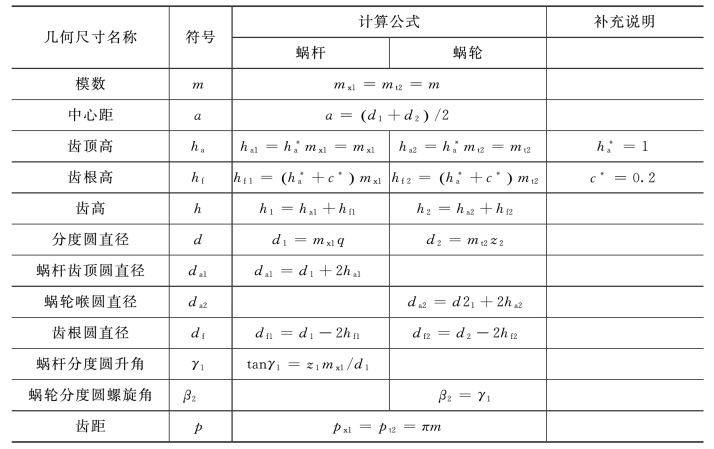

六、蜗杆传动的几何尺寸计算

在蜗杆传动中,如果蜗杆的主要参数确定后,其几何尺寸可按表6-8所列公式进行相关计算。

表6-8 阿基米德蜗杆传动几何尺寸计算公式

七、蜗杆传动的失效形式

蜗杆传动的失效形式与齿轮传动基本相同。蜗杆传动的失效形式主要有齿面疲劳点蚀、胶合、磨损及轮齿折断。在蜗杆传动过程中,由于蜗杆传动齿面间存在较大的滑动速度,因此,摩擦损耗大,发热量大。对于一般开式蜗杆传动,最易发生的失效形式是由于润滑不良、润滑油不洁造成的磨损;对于闭式蜗杆传动,由于润滑条件较好,其失效形式主要是胶合和疲劳点蚀;无论是开式蜗杆传动,还是闭式蜗杆传动,当蜗杆传动过载时,均会发生轮齿折断现象。另外,由于蜗轮制造材料的强度通常低于蜗杆制造材料的强度,因此,蜗杆传动的失效现象大多数发生在蜗轮轮齿上。

八、蜗杆与蜗轮的制造材料

根据蜗杆传动的失效形式可知,蜗杆、蜗轮的制造材料除了应满足强度要求外,还应具备良好的减摩性和耐磨性。另外,为了防止蜗杆与蜗轮发生胶合,蜗杆与蜗轮应选择两种不同的材料进行制造。蜗杆通常选择调质钢(如45钢、40Cr钢、40CrNi钢、40MnB钢等)和渗碳钢(如20钢、20CrMnTi钢、20Cr钢、20CrNi钢等)制造,并进行调质处理或表面淬火处理,以提高齿面的硬度和耐磨性。蜗轮主要选用铸造青铜进行制造,如选用铸造铝青铜ZCuAl10Fe3、铸造锡青铜ZCuSnl10P1、ZCuSn5Pb52n等制造蜗轮。对于尺寸较大的蜗轮,可选用两种不同的材料按组合结构进行制造,如蜗轮齿圈采用青铜制造,蜗轮芯采用铸铁(或钢)制造,以降低蜗轮的制造成本。对于不重要的低速轻载蜗杆传动,蜗轮可选用铸铁(如HT150、HT200等)进行整体制造。

九、蜗杆传动的拆装

由于蜗杆传动的齿面嵌入蜗轮的凹弧齿面中,因此,安装蜗杆传动时应先装入蜗轮,再装入蜗杆,最后装入蜗杆两端的滚动轴承。在安装滚动轴承过程中,滚动轴承的安装一定要到位,才能防止蜗杆在传动过程中出现窜动现象。拆卸蜗杆传动装置时,其拆装顺序正好与安装顺序相反。

十、蜗杆传动的维护

蜗杆传动维护措施基本上与齿轮传动相同,但因为蜗杆传动中的齿面间存在较大的滑动速度,故摩擦损耗大、发热量大、齿面温度较高,为了保证蜗杆传动正常工作,除正常的维护措施外,应特别注意蜗杆传动的散热和润滑。

1.蜗杆传动的散热

在闭式蜗杆传动中,如果不能及时散热,会使传动装置及润滑油的温度不断升高,导致润滑条件恶化,最终会使齿面产生胶合现象。通常蜗杆传动箱体的平衡温度t<75℃~85℃,如果蜗杆传动箱体超过此温度范围,应采取措施提高蜗杆传动箱体的散热能力。通常可采取如下措施对蜗杆传动箱体进行散热。

(1)增加散热面积。例如,在蜗杆传动箱体上铸出或焊上散热片,如图7-19所示。

图7-19 蜗杆减速器的散热片

(2)在蜗杆轴端装置风扇进行人工通风,如图7-20所示。

图7-20 蜗杆减速器风扇冷却

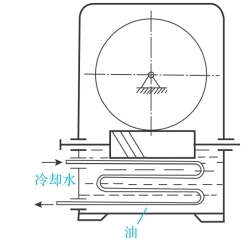

(3)在蜗杆传动箱体油池中安装蛇形冷却管,如图7-21所示。

图7-21 蜗杆减速器中安装蛇形管

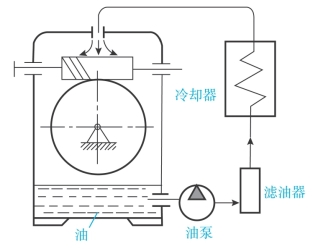

(4)采用压力喷油循环润滑和冷却,如图7-22所示。

图7-22 蜗杆传动压力喷油润滑和冷却

2.蜗杆传动的润滑

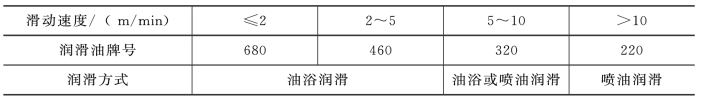

润滑对蜗杆传动非常重要。由于蜗杆传动摩擦产生的热量较大,因此,蜗杆传动过程中要具有良好的润滑条件。润滑的主要目的在于减摩和散热,提高蜗杆传动效率,防止齿面发生胶合和磨损。蜗杆传动的润滑方式主要有油池润滑和喷油润滑。蜗杆传动润滑油的牌号和润滑方式的选择见表6-9。

表6-9 蜗杆传动润滑油的牌号和润滑方式的选择

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。