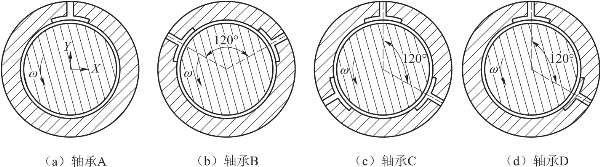

为了更加深入地研究油槽结构参数对支承轴承性能的影响,分别建立四种油槽结构的多场耦合模型进行动力学仿真分析,支承轴承结构简图如图5.4.1所示,动力学仿真计算参数如表5.4.1所示。

图5.4.1 支承轴承结构简图

表5.4.1 动力学仿真计算参数

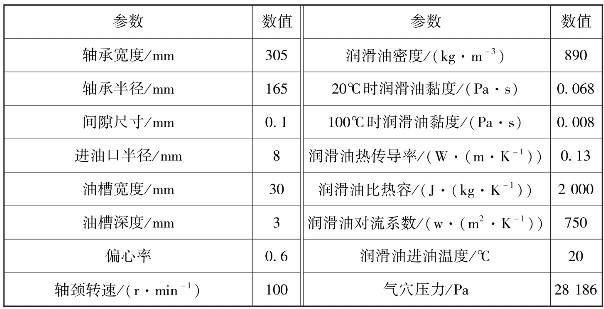

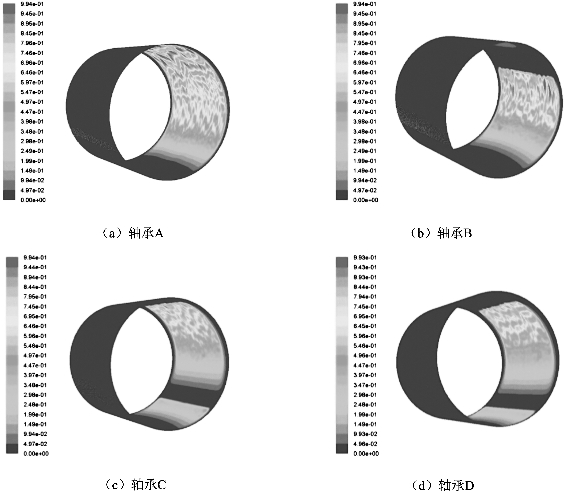

不同油槽结构参数下轴承动力学仿真计算结果如图5.4.2~图5.4.6所示,其中,油膜压力单位为MPa,油膜温度单位为℃。

图5.4.2给出了不同油槽结构参数下油膜压力分布的计算结果图。由图中可以看出,四种模型在油膜的发散区压力分布基本相同,主要差别表现在油膜收敛区内,轴承B收敛区面积相对较小。轴承C在收敛区域内油槽所在位置出现负压部分,油膜最高压力为2.64 MPa,承载能力为83 199.297 N,这与其他三种结构相比较小。轴承A和轴承D具有较好的承载能力和较大的收敛区域面积,其承载能力分别为203 448.9 N和197 813 N。计算结果表明,流体流经收敛区间隙产生的最大压力分别为4.85 MPa和4.62 MPa,位于260°处。气穴压力主要分布在50°至190°区域内。根据上述分析可知,在收敛区域内建立油槽会降低轴承承载能力并减小收敛区面积。

图5.4.2 不同油槽结构参数下油膜压力分布图

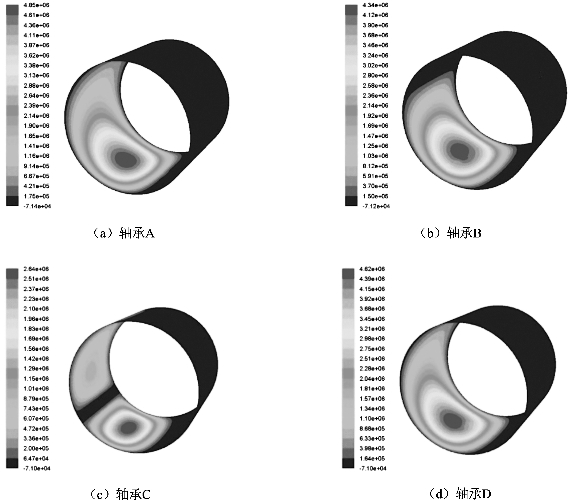

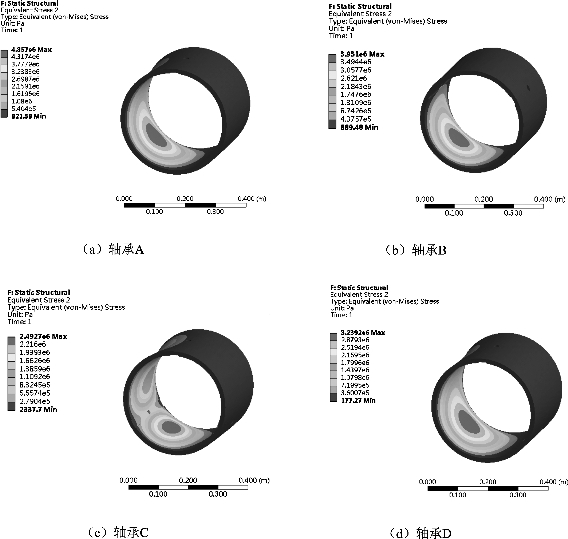

图5.4.3和图5.4.4分别给出了两相流模型求解得到的支承轴承油膜温度分布图和气液两相分布图。由温度分布图中可以看出,增加油槽的数量可以降低油膜温度,减小油膜高温区域面积,有助于提高轴承的润滑性能。对比图5.4.3(c)、图5.4.3(d)可以发现,油槽建立收敛区域内不仅没有降低该区域的油温,反而降低了油膜的承载能力。通过对比气液两相分布图可以发现,由于润滑油膜在负压的作用下产生汽化,发散区内油气混合共同存在,最大负压达到-71 kPa。在收敛区内有完整油膜,在最小油膜间隙处油膜开始汽化,最大间隙处上游附近汽化比例达到最大。在文献[130]中,通过有机玻璃制作的轴承套直接观察了滑动轴承负压区的油膜状态,研究了轴承的气穴分布,测试试验发现了相同的气穴分布特征。

(https://www.daowen.com)

(https://www.daowen.com)

图5.4.3 不同油槽结构参数下油膜温度分布图

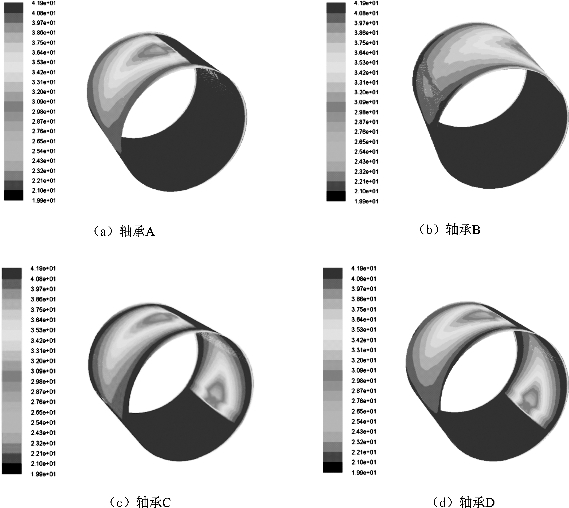

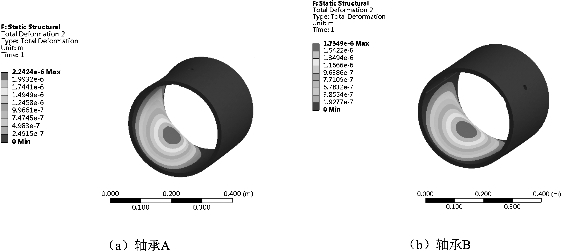

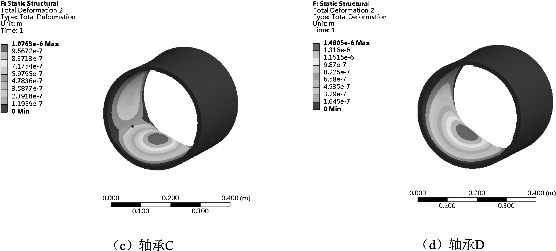

图5.4.5和图5.4.6分别给出了转速为100 r/min、偏心率为0.6工况条件下四种油槽结构参数下的轴承变形及应力云图。从图5.4.5中可以看出A、B和D三种油槽结构参数下轴承变形分布趋势基本相同,这是由于受到油膜压力分布影响。局部区域变形量分布存在差别的主要原因是不同的油膜温度分布会导致热变形大小不同。由此可见,轴承承受油膜压力的大小是引起轴承变形的主要原因,相对油膜压力的影响来说温度影响较小。由轴承应力分布云图可知,变形较大区域等效应力值也较大。轴承C等效应力分布与其他三种轴承分布差别较大,其原因是在油膜高压区内油槽的出现导致油膜压力降低。

图5.4.4 不同油槽结构参数下油膜气液两相分布图

图5.4.5 不同油槽结构参数下轴承变形分布云图

图5.4.5 不同油槽结构参数下轴承变形分布云图(续)

图5.4.6 不同油槽结构参数下轴承应力分布云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。