晶粒生长有正常生长和异常生长两种方式。

1.晶粒的正常生长

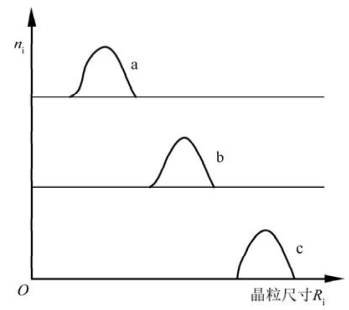

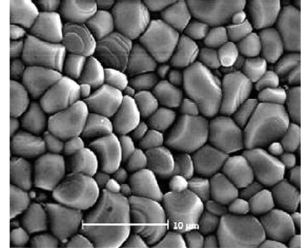

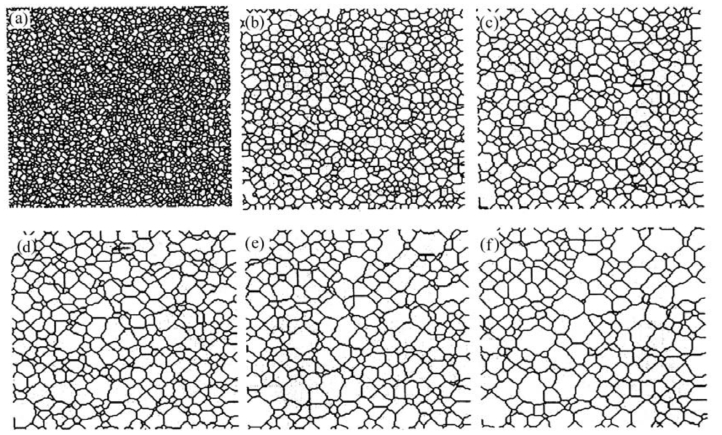

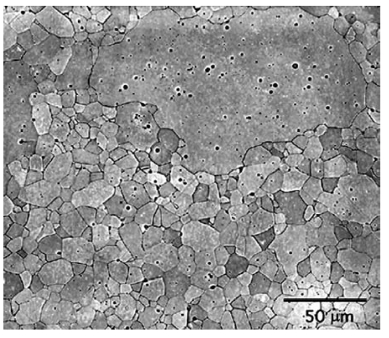

对致密材料和粉末烧结材料来说,晶粒正常生长的概念略有差异。致密材料一般是指不是采用粉末成型再烧结的方法获得的材料,如铸造成型制备的金属材料。致密材料的正常晶粒生长(normal grain growth)是这样一个过程:无应变晶粒组成的材料在一定温度下,晶粒在其尺寸分布无明显变化的情况下连续而均匀地长大。图10.29示意了正常晶粒生长的晶粒尺寸分布(晶粒的尺寸分布反映整个多晶系统中,不同晶粒尺寸Ri的数目ni)。经正常生长后,各晶粒的尺寸比较均匀且没有特别大的晶粒。图10.18(c)(d)示意了晶粒正常生长前后的形貌。图10.30为正常生长的α-Al2O3晶粒在扫描电镜下的形貌。许多学者还在试验的基础上用计算方法模拟了晶粒的正常生长,模拟结果与实际比较符合(图10.31)。

图10.29 正常晶粒生长的晶粒尺寸分布示意图(a是初始时的分布,晶粒长大时的分布先后变为b、c;ni为晶粒尺寸为Ri的晶粒数)(引自潘金生,2011)

图10.30 600 nm的α-Al2O3在1550℃加热9 min后,其晶粒在扫描电镜下的形貌,平均晶粒尺寸4μm(图中标尺长10μm)(引自Meng,2010)

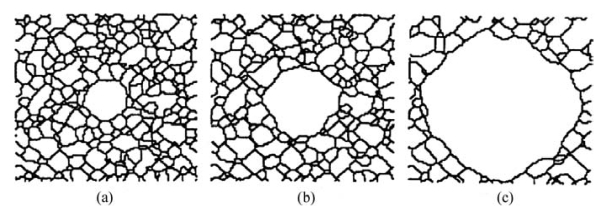

图10.31 晶粒正常长大过程的Monte Carlo模拟[(a)到(f)表示晶粒生长时间在延长](引自张继强,2004)

在粉末烧结中,晶粒正常生长时,其尺寸分布也无明显变化、晶粒也是连续而均匀地长大。但粉末之间存在许多气孔,而烧结的一个目的是要除去气孔。1965年,陶瓷学家William David Kingery(1926—2000年)与其合作者提出:多孔烧结体中的晶粒在正常生长时,孔洞应始终保持在晶界上,尤其是在晶界的交汇处。也就是在烧结过程中,晶粒正常生长时,孔洞要和晶界一起运动,如图10.28(b)所示。当孔隙率接近零时,烧结体中的正常晶粒生长与致密材料中的正常晶粒生长相同。

2.晶粒的异常生长

与晶粒的正常生长不同,晶粒的异常生长(abnormal grain growth)是指少数晶粒优先长大成为特别粗大的晶粒,而其余晶粒则保持相对较小的尺寸。该过程的非均匀性和动力学描述与应变晶粒再结晶过程相似,故将晶粒的异常生长叫作二次再结晶,而应变晶粒的回复再结晶称为初次再结晶。

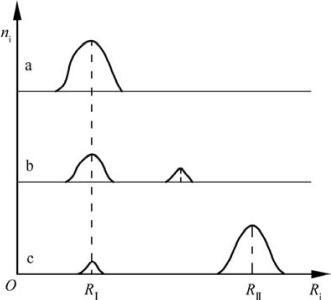

异常生长后的晶粒,其尺寸分布明显与正常生长后的晶粒尺寸分布不同。正常生长时的晶粒尺寸保持单峰分布,如图10.29所示。而异常生长后的晶粒尺寸却成为双峰分布,如图10.32所示。这表明:晶粒在异常生长过程中,两组尺寸明显不同的晶粒开始出现;而且在后续过程中,较大晶粒的尺寸连续增大、其他晶粒的尺寸保持不变,但数目减少。结果这两种晶粒的尺寸差别越来越大,最后可能全部形成大晶粒。图10.33为Al2O3陶瓷中异常生长的大晶粒与较细晶粒在电镜下的形貌。图10.34为晶粒异常生长的计算模拟形貌图。

图10.32 晶粒异常生长时的尺寸分布示意图(a是初始时的分布,异常生长后分布先后变为b、c;ni为晶粒尺寸为Ri的晶粒数;RⅠ、RⅡ分别是异常生长产生的两组晶粒中,数目最多的晶粒的尺寸)(引自潘金生,2011)

图10.33 异常生长的Al2O3晶粒形貌(细晶粒的尺寸在5~10μm间,图的上部分为异常生长的大晶粒,其尺寸在200μm左右)(引自MacLaren,2003)(https://www.daowen.com)

图10.34 晶粒异常长大过程的Monte Carlo模拟[(a)~(c)表示晶粒生长时间在延长](引自Grest,1990)

实验观察到:晶粒异常生长或二次再结晶也可在大晶粒界面十分平直的情况下发生,故其推动力与界面曲率引起的正常生长有所不同。大晶粒的晶面有较低的表面能Gs,而其邻近晶粒具有较高的表面能Gg,这两者之差ΔG=Gs-Gg为晶粒发生二次再结晶的推动力。在此表面能的驱动下,大晶粒晶面向高表面能的晶粒或小曲率半径的晶粒中心推进,进而导致大晶粒长大,小晶粒消失。

二次再结晶的发生往往需要具备一些基本条件,如稳定的基体和高温加热等。

(1)稳定细晶粒基体中阻碍晶界移动的作用力差异较大。粉末在烧结时,晶粒按照式(10-70)所示的方式长大,直至达到式(10-92)所示的极限尺寸。在此过程中,晶界受到阻碍,大部分晶粒长大缓慢。与此类似,材料中应变晶粒的初次再结晶完成后,晶粒在生长时,晶界也会受到一定的阻碍。因此,当以上过程完成后,晶界的曲率都不大,因而不能越过障碍物。结果整个材料在整体上形成稳定的细晶粒基体——稳定的基体。晶界在以上过程中受到阻碍有:弥散的第二相粒子、晶界取相差小导致晶界迁移率低及热蚀沟等。

然而,晶粒中不同地方的晶界可能受到不同的阻力。比如,第二相粒子在基体材料中的不均匀分布可能导致有些晶界受到的阻力大,而另一些晶界受到的阻力较小。在热处理过程中,阻力较小的晶界可能摆脱第二相粒子而较快地移动,这导致一些晶粒优先长大。而其余大部分晶界仍受阻碍。研究表明,Fe-3%Si(质量分数)软磁材料中的细小MnS使初次再结晶的晶粒尺寸稳定在一定范围。然而,当温度升到一定值时,少数晶粒开始突然长大。该温度正是MnS在钢中开始溶解的温度。这是由于MnS溶解后,它对晶界的阻力消除了,晶界快速移动导致晶粒长大。用Al脱氧的镇静钢中,AlN开始溶解于钢中的温度也正好对应晶粒突然长大的温度。因此,凡是由弥散第二相阻碍晶界来获得细晶的材料,尤其是金属,均应考虑这种晶粒长大的特点。

(2)存在二次再结晶的核心。第二相粒子的不均匀分布和不均匀溶解导致基体中少量晶粒容易长大。对烧结坯体而言,其很细的原始粉末可能夹杂个别较粗大的晶粒。在细晶粒基体中,这些大晶粒被细晶粒包围。而大晶粒的晶界往往多于6个且具有内凹界面(图10.24)。因而这些少量的大晶粒往往成为二次再结晶的核心。当长大到一定程度时,大晶粒尺寸远大于基体细晶粒的尺寸。大晶粒长大的驱动力还随着晶粒长大而增加,故大晶粒就更加粗大。在粉末制品的烧结中,若发生二次再结晶,则晶界移动速率v2大于气孔移动速率vP,从而将气孔留在大晶粒中很难排除。因而,晶粒尺寸或粉末粒度的不均匀性往往是导致二次再结晶的一个主要原因。

此外,个别大角度晶界的存在也容易导致二次再结晶。比如,经强烈变形后的金属出现择优取向。它在退火后,其中的大多数再结晶晶粒间可能有较小的取向差,但少部分晶粒与邻近晶粒间的晶界取向差可能较大,晶界容易移动而导致晶粒异常长大。

(3)高温。温度升高,第二相粒子溶解而减弱对晶界的阻力、原来容易移动的晶界就更易移动,故温度的升高使具有有利条件的晶粒很快长大而发生二次再结晶。

二次再结晶会导致个别粗大晶粒的出现、使气孔残留于粉末烧结体的晶格中而难以排除。这些缺点使材料的力学性能、电学性能恶化,故应尽量避免。防止二次再结晶的办法可根据上文介绍的引起二次再结晶的原因来做选择。常用的方法是引入第二相粒子并均匀分布、合适的添加剂、温度不宜过高和保温时间不要过长。比如,把MgO作添加剂加入Al2O3中可抑制晶界移动、加速气孔排除而获得接近理论密度的Al2O3陶瓷。

二次再结晶也有一定的利用价值。人们利用它可生产出晶粒粗大、具有一定择优取向的软磁材料,如上文的Fe-3%Si软磁材料。此外,在烧结硬瓷铁氧体BaFe12O14时,控制大晶粒为二次再结晶的核心可获得高度取向、高导磁率的材料。

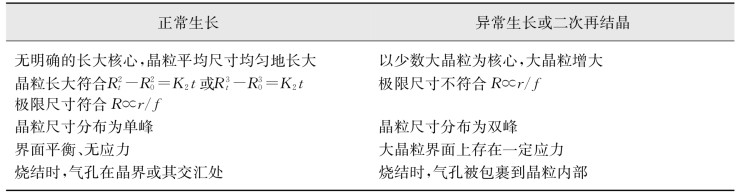

3.晶粒的正常生长与异常生长比较

表10.3简单比较了晶粒的正常生长与异常生长。

表10.3 晶粒的正常生长与异常生长比较

尽管晶粒的正常生长看起来是材料制备所需要的,但在大多数材料的制备过程中,无论是晶粒正常生长还是异常生长往往都需要控制。这是由于在许多情况下,人们需要材料具有一定的细晶组织,以使其具有一定的机电性能。比如,珠光体完成奥氏体化后形成细小的奥氏体晶粒。若将这些细小的奥氏体晶粒继续升温或延长保温时间,则奥氏体晶粒会自发地长大。而粗大的奥氏体晶粒,其冷却产物的组织也粗大,这会导致钢的力学性能变差,特别是冲击韧性明显降低,故严格控制奥氏体晶粒的大小是热处理生产中的一个重要环节。

在晶粒正常生长和异常生长之外,还有一种比较特殊的晶粒生长。它在粉末烧结和固溶体致密材料中都会出现。我们用单独一节对其做介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。