为保证在夹具上加工工件的质量,在实际工作中有下述处理方法。

对一般精度和精度要求不高、形状较简单的工件,取工件在夹具上的定位误差εL为工件工序尺寸(或产品的尺寸)公差T的 (或更小)即可。

(或更小)即可。

这时允许定位误差[εL]为

[εL]≤T-ω (1-2)

式中 ω——机床加工该尺寸能达到的精度或平均精度。

对精度要求高、形状较复杂的重要工件,应符合下列条件:

εLc+Δa+Δm≤T

式中 εLc——工件在夹具中的装夹误差(包括定位和夹紧误差,εLc=εL+εc或 ;

;

Δa——机床调整误差(包括夹具在机床上、刀具相对工件或机床的位置误差等);

Δm——与机床精度、工艺系统弹性变形、夹具和刀具磨损、热变形等有关的加工误差。

在很多情况下,夹具的装夹误差εLc是影响加工精度的主要因素,所以提高工件加工精度在一定程度上是靠夹具实现的,夹具应有足够的刚性、夹紧力稳定和可靠,减小加工时的振动,以降低表面粗糙度,提高加工质量。

这样才能使夹具精度有一定的储备,保证夹具具有一定的使用期限。

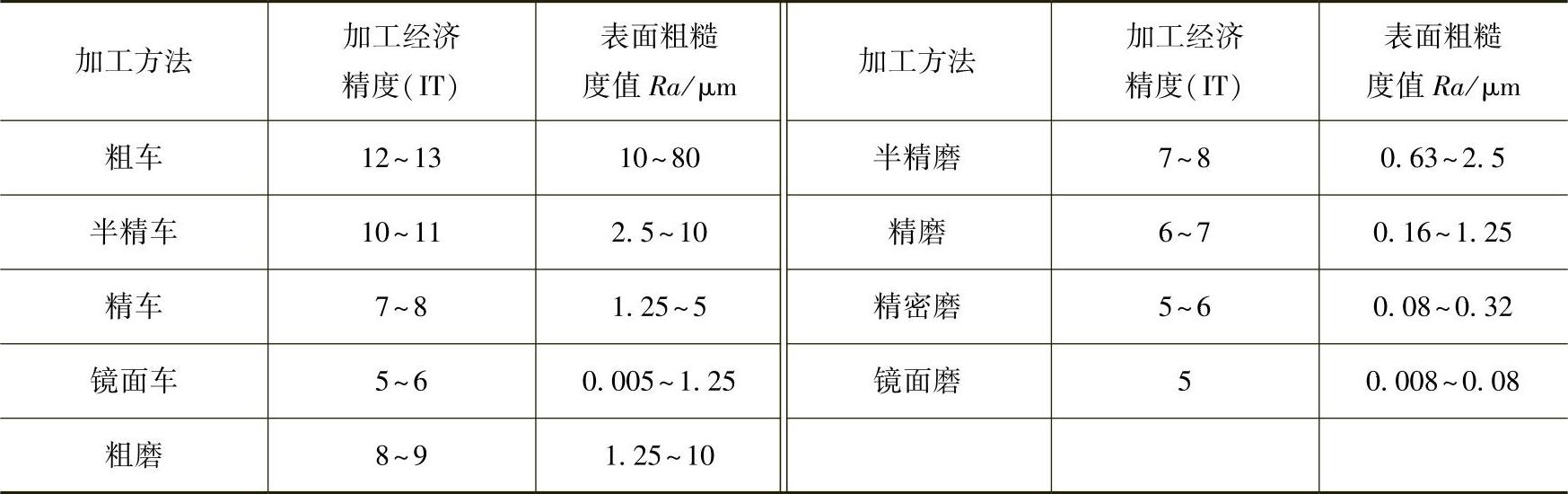

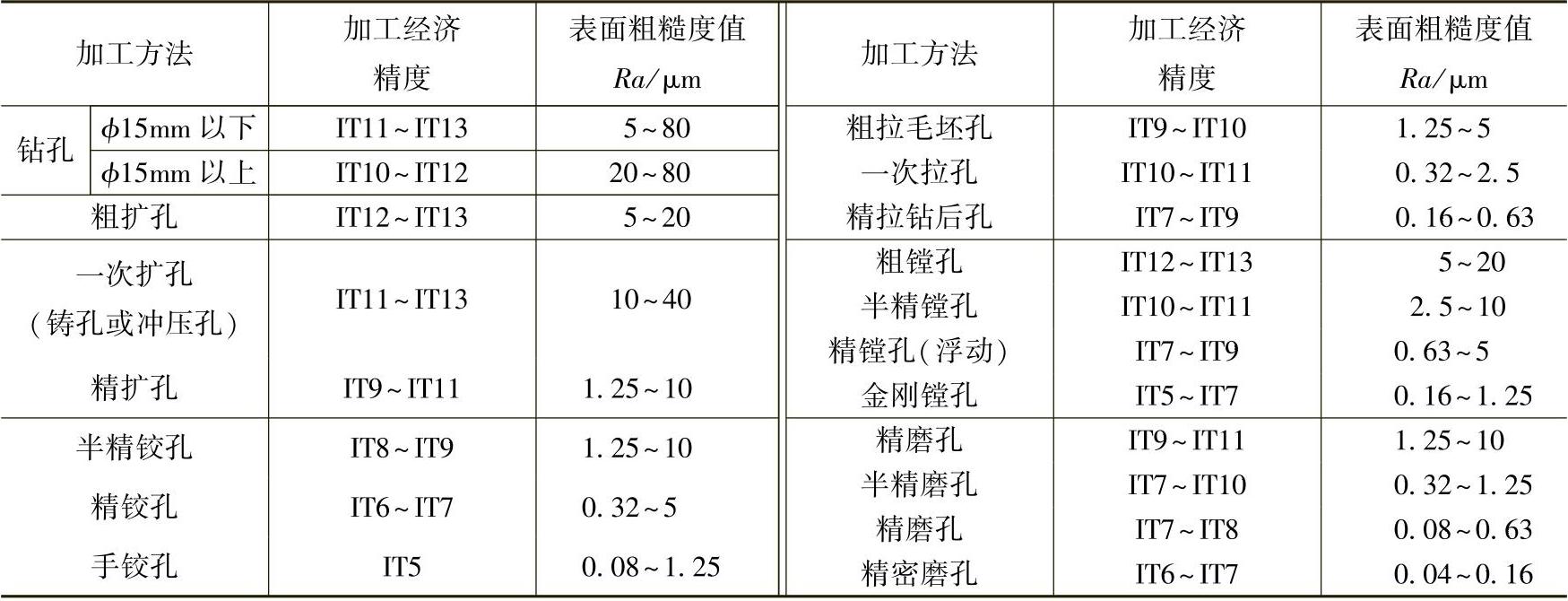

工件的定位误差和夹紧误差将在第2章中介绍。各种加工精度ω可查阅工艺手册,下面作一简单介绍,见表1-7~表1-13。

表1-7 外圆表面加工经济精度和表面粗糙度[3]

注:加工非铁金属时Ra取小值。

表1-8 孔表面加工经济精度和表面粗糙度[19]

注:加工非铁金属时,表面粗糙度Ra取小值。

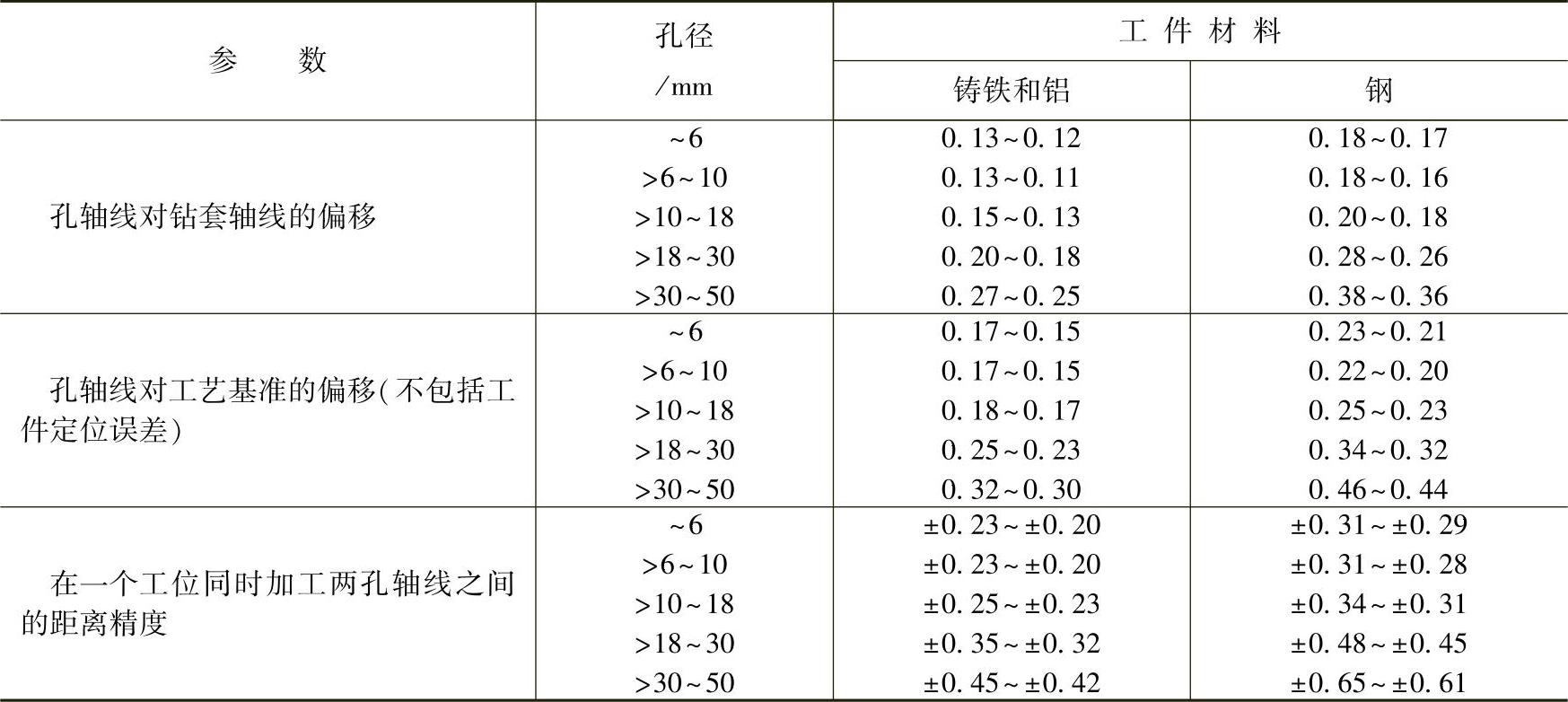

表1-9 多轴加工钻孔轴线位置精度[19] (单位:mm)(https://www.daowen.com)

注:当用复合钻加工时,表中数据应加大:钻孔长度l等于(2~3)d(d为刀具直径)时,增大到1.5倍;l>3d时,增大到2.5~2.8倍。

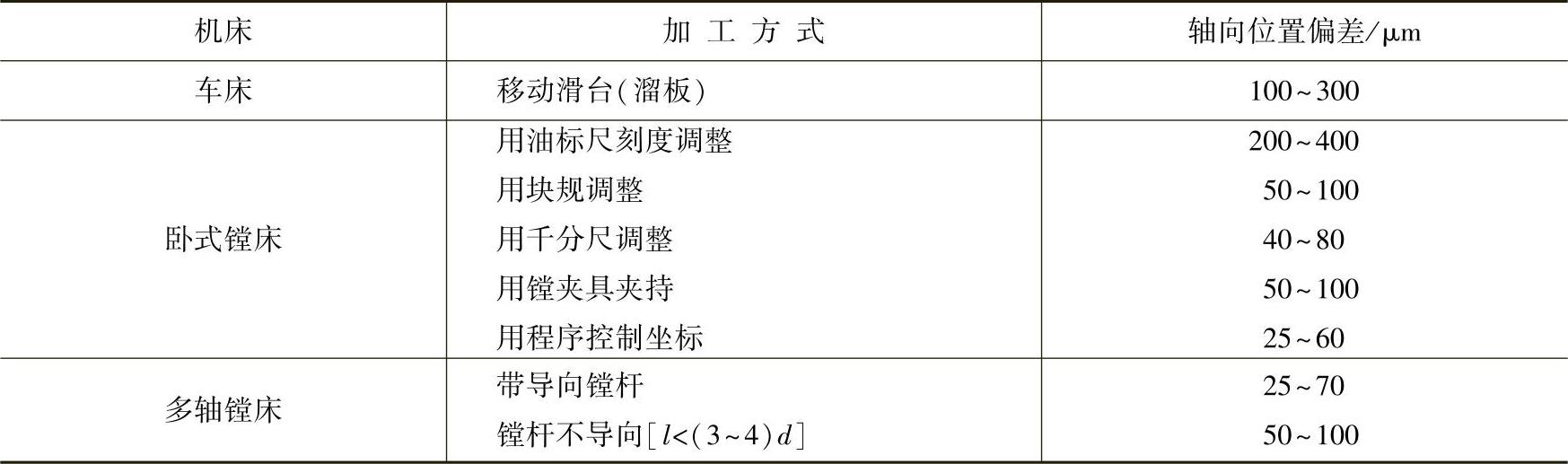

表1-10 镗孔轴线位置精度[19]

注:l为镗孔长度,d为刀具直径。

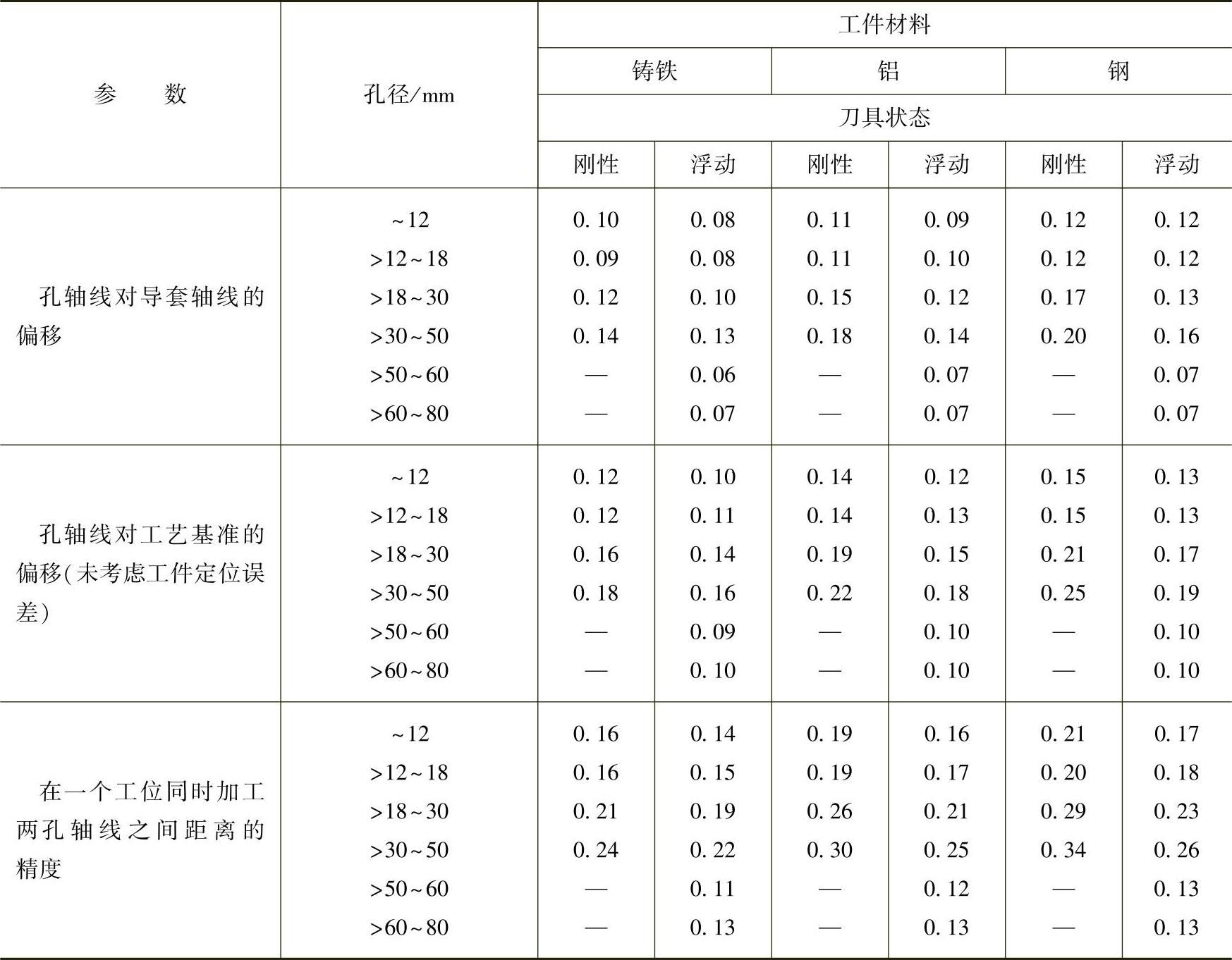

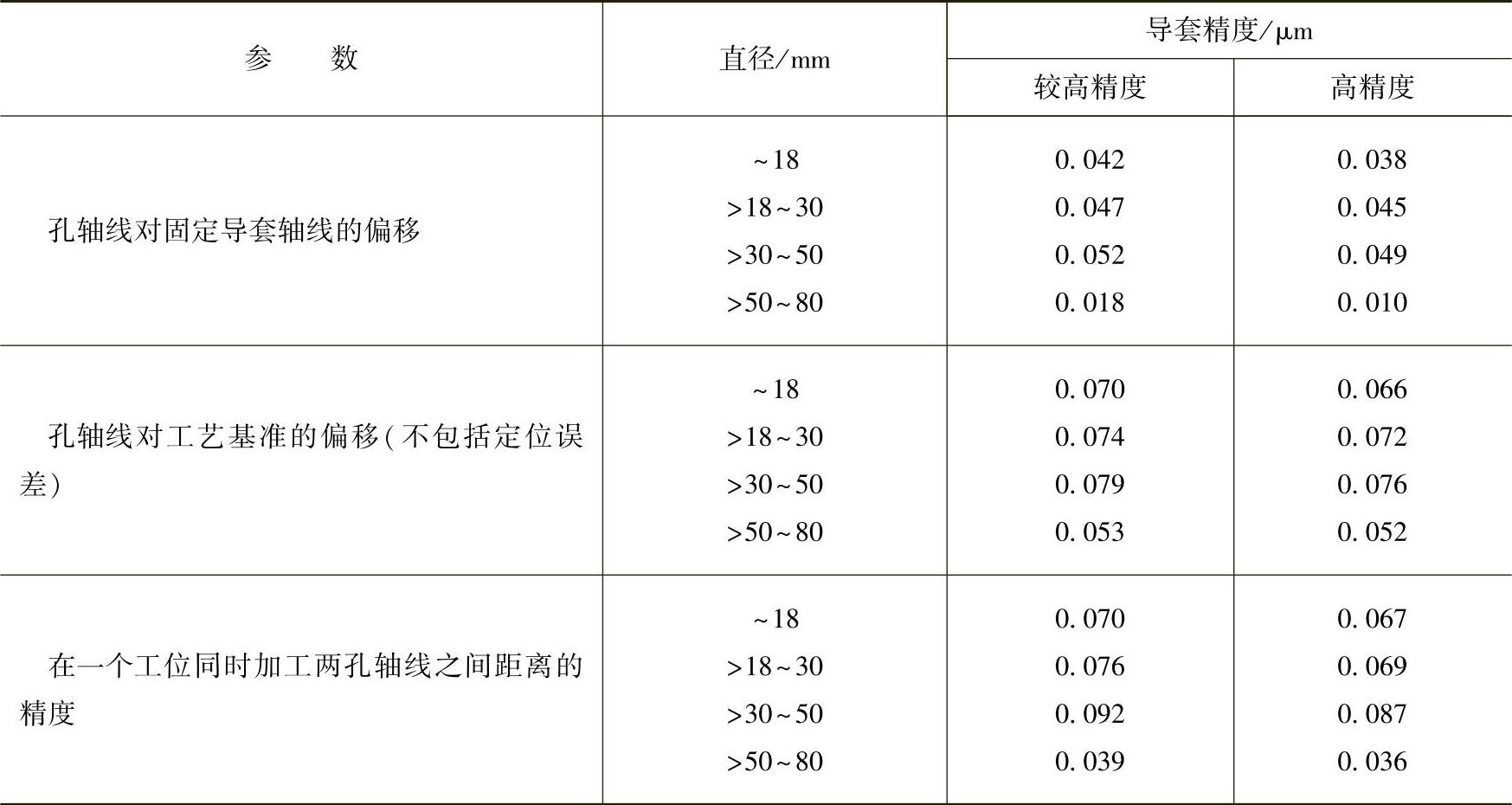

表1-11 多轴加工扩孔轴线位置精度[19] (单位:mm)

表1-12 多轴加工铰孔轴线位置精度[19]

注:当采用钻铰复合刀具加工时,各孔轴线位置精度按表1-11选取。

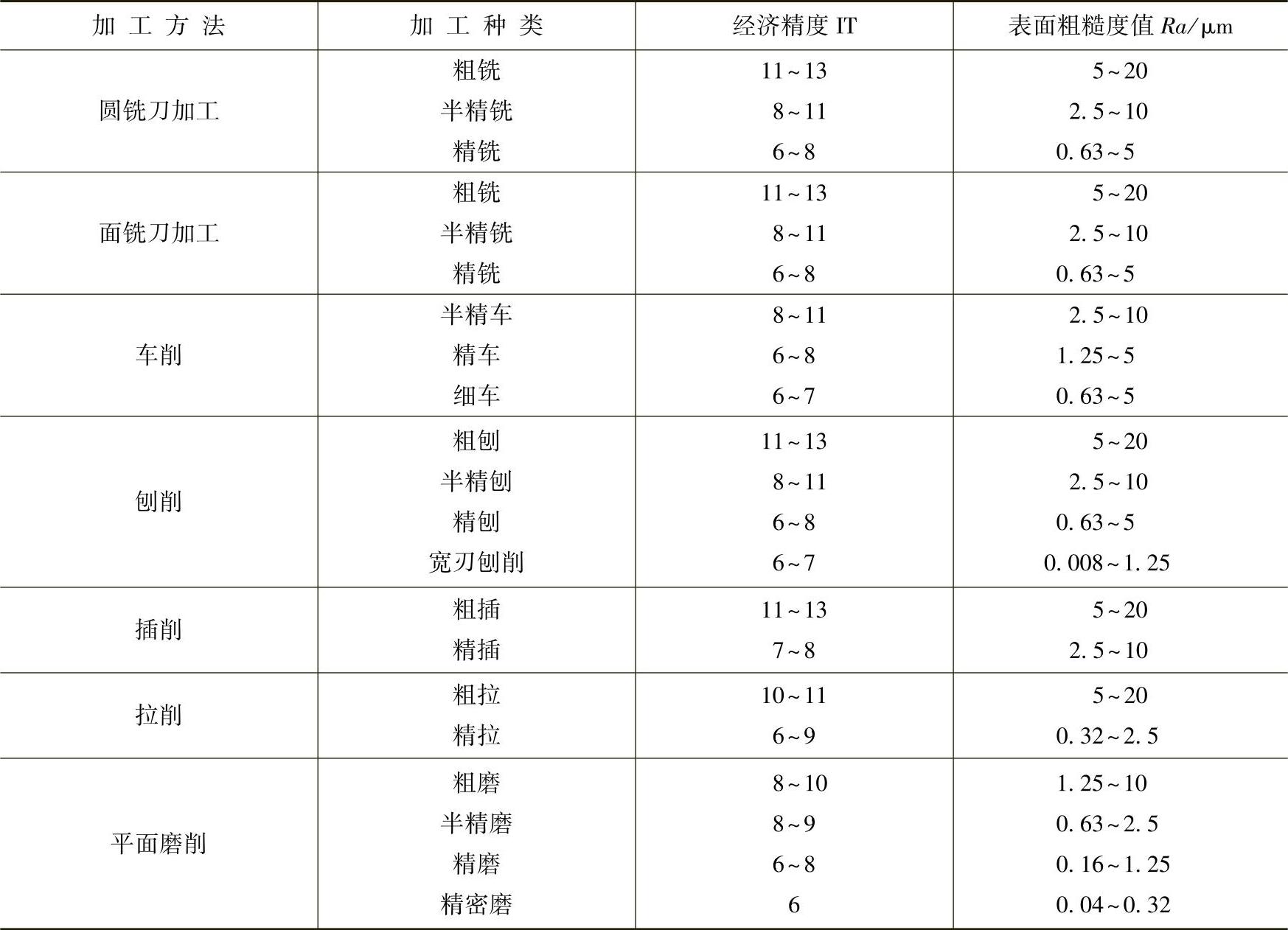

表1-13 平面加工的经济精度和表面粗糙度[4]

注:加工非铁金属时表面粗糙度取小值。

采用机床夹具对提高产品质量有很大的作用,例如当用划线方法在钻床上加工工件时,孔的位置精度为0.5~1mm,而采用钻孔夹具加工时,孔的位置精度为0.1~0.2mm;采用镗孔夹具加工时,孔的位置精度为0.05~0.2mm;采用钻孔夹具和光学仪器结合时,孔的位置精度为4~20μm。

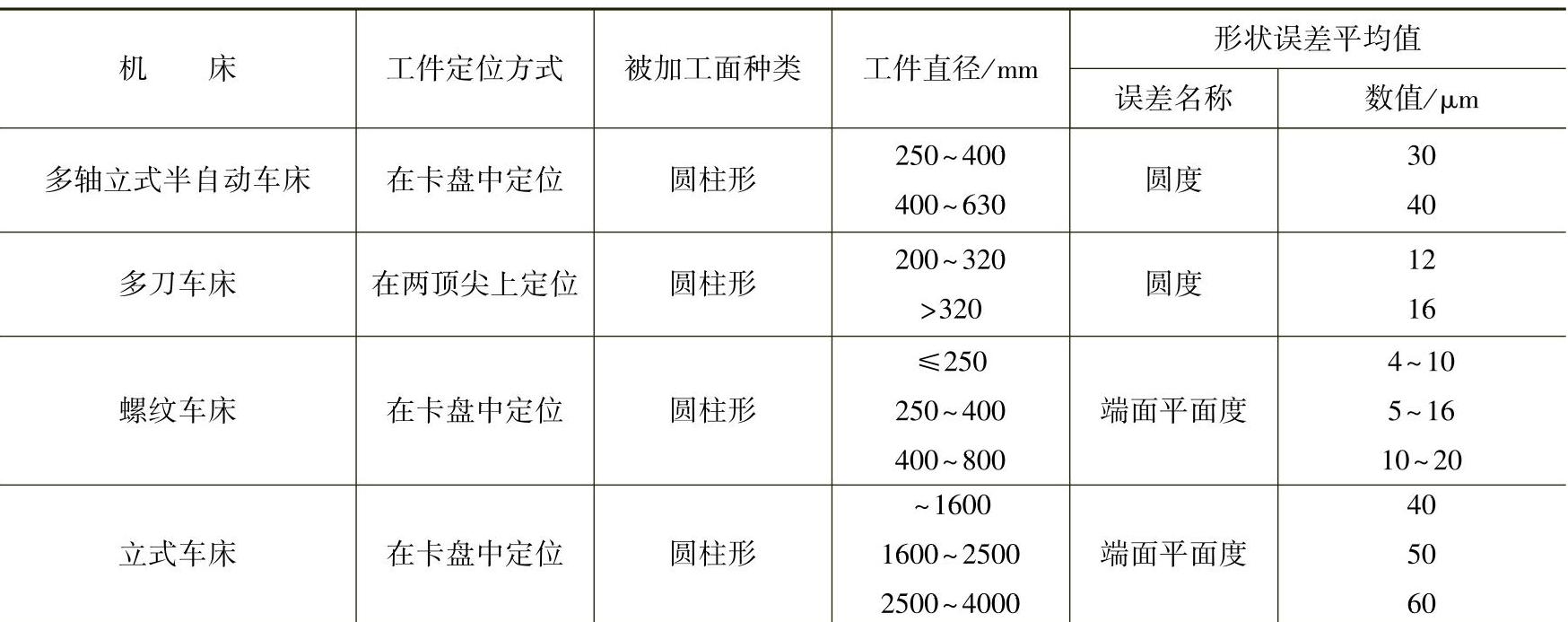

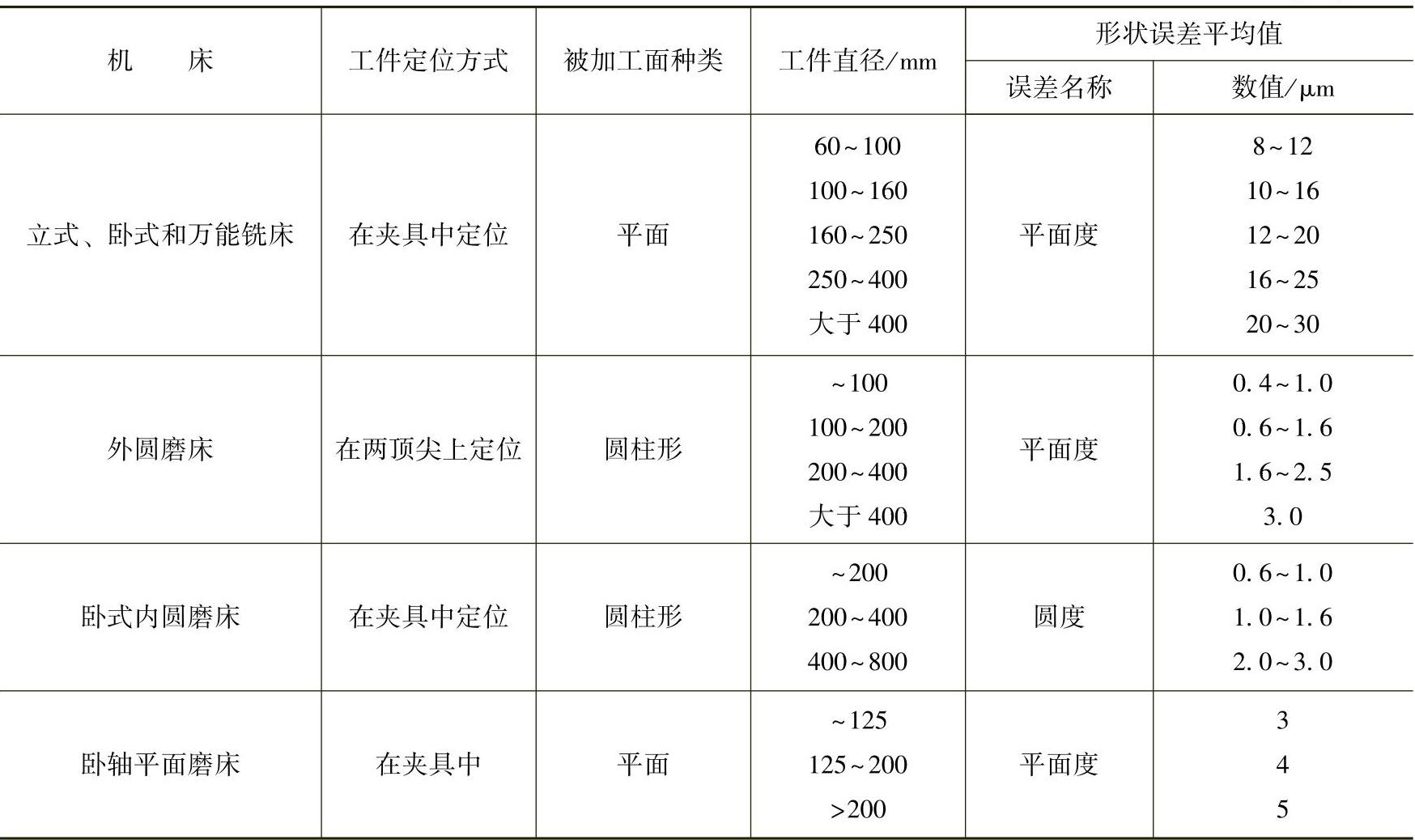

在各种机床上采用夹具精加工时,工件能达到的表面形状误差的平均值见表1-14。

表1-14 在各种机床上采用夹具加工工件被加工表面形状误差的平均值[16]

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。