运送给电池制造商的单晶硅片通常是125×125mm2的准方形,厚度在180~200μm之间。单晶硅片为(100)取向,电阻率约为1Ω·cm的硼掺杂的p型硅片。图4.4示意性地给出了从单晶硅片到晶体硅太阳电池的常规工艺流程,包括以下四个主要步骤:硅片清洗和制绒,磷扩散以形成n型发射极,氮化硅减反射层沉积,丝网印刷和烧结形成前后电极。以下将更详细的介绍每个步骤。

以每小时硅片数计算的产能在太阳电池生产中特别高。每年30MWp的生产线需要每小时处理大于1000片的硅片,这个远高于半导体工厂的产能,因此需要专门的设备来满足高产能的要求。现在太阳电池产业已经开发了它们自己的低成本、高产能的工艺和设备,这些工艺和设备与半导体产业有明显区别。

(100)取向的单晶硅片浸入到加热的氢氧化钠水溶液中进行表面清洗和制绒。氢氧化钠刻蚀(100)取向硅片是各向异性的,也就是说(100)面的刻蚀速度远高于(111)面,导致表面形成随机尺寸的金字塔结构。金字塔表面具有(111)取向,它的基座尺寸为1~10μm。金字塔状的绒面结构可通过二次入射从而降低表面反射(见图3.10)。当在制绒过程中表面一层硅材料被刻蚀掉时,所有的表面污染会被去除,从而露出洁净的硅表面。在表面制绒过程中,背面也具有绒面结构,这个未在图4.4中标示。

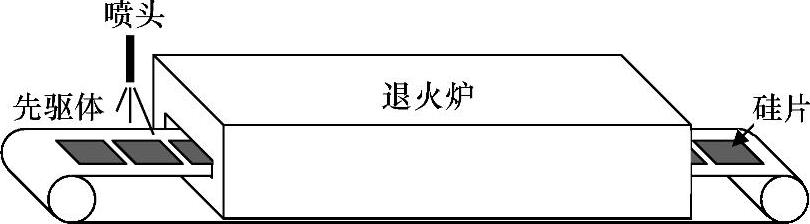

电池制造的下一步骤是磷扩散到制绒硅表面形成n型发射极。目前有两种扩散技术。一种是基于传统的水平石英管式炉的批次生产技术。几百片硅片竖直地放入石英管中,并被加热到约900℃。加热源置于石英管外,因此它是一个热壁反应器。三氯氧化磷(POCl3)作为磷源引入到管内,整个扩散过程持续约30min。发射极表面磷浓度为低的1019 cm-3,扩散深度约为0.5μm,对应的发射极方块电阻为50~100Ω/□。另一种扩散技术是基于传送带式退火炉的连续生产技术,如图4.5所示。硅片被放置到一个带式传送器上,液态磷源喷涂到每块硅片上。传送器载着硅片进入约900℃的炉子内,一般硅片从进口到出口需要约20min。扩散后硅片表面的磷浓度为低的1019 cm-3,扩散深度约为0.5μm。扩散后硅片表面形成的磷硅玻璃需要通过酸腐蚀去除。磷扩散也同时发生在硅片边缘,需要通过反应离子刻蚀去除边缘的磷。这个步骤把发射极限定在硅片的前表面,消除了形成并联电阻的通道。

图4.5 传送带式退火炉示意图。硅片通过机械手装载及卸载到传送带上。在硅片进入到退火炉前,将液态磷源喷涂到硅片上。退火炉温度设置为约900℃,硅片在退火炉中传送过程约为20min

扩散在电池制造中是最重要的步骤之一。目前管式炉技术已经很完善,但传送带式炉扩散有好几个优点。除了这是一种连续生产方式有助于提高产量外,它还能提高片与片之间的均匀性。这是由于每片硅片在炉内经历相同的温度历程。在管式炉中,不同位置放置的硅片会经历不同的温度。冷的带有三氯氧化磷的载气进入管式炉会沿着扩散炉而升温。因此,靠近气源引入处的硅片经历的温度会低点,而在管中央的硅片经历的温度会相对高点,导致片与片之间的表面磷浓度以及发射极深度的一致性比较差。同时随着磷源进入管内被不断消耗,在管式炉内不同地方的磷源浓度也会有区别。而在传送带式炉内,由于磷源是喷射到硅片上的,每个硅片上磷源浓度是一样的。传送带式炉主要的缺点是传送带是金属材质的,会导致金属杂质引入到硅片内,目前有尝试使用陶瓷材质的传送系统以降低金属沾污。(https://www.daowen.com)

经磷扩散后,采用等离子体增强化学气相沉积技术在硅片前表面(发射极那边)制造氮化硅减反射层。氮化硅层的厚度约为75nm,主要是针对600nm波段的相消干涉(见图3.9)。与扩散类似,氮化硅沉积也存在两种技术,分别是管式和传送带式反应腔。在管式反应腔内,数百片硅片竖直放置,腔体内抽真空到1Torr(1Torr=133.322Pa)以下。在传送带式反应腔内,硅片被连续放入反应室内进行氮化硅的沉积。虽然传送带式反应腔有利于提高产量,但主要的问题是制得的氮化硅折射率较低。由于传送带式反应腔不能很好地密封,导致氧引入到氮化硅薄膜内。氮化硅薄膜的折射率依赖于薄膜中的氧含量,但都低于无氧氮化硅薄膜2.0的折射率。根据3.3.1节的讨论,在玻璃和硅界面介质的最优折射率是2.34。低折射率的氮化硅薄膜导致电池表面反射增加。二氧化钛(TiO2)被证明是另外一种较理想的晶体硅太阳电池表面减反射层体系。二氧化钛的折射率是2.6,而且可以在空气下通过溶液反应制造。二氧化钛减反射膜的不足是它是半导体材料,如果处理不当会在电池两个电极之间形成漏电通道,也就是形成并联电阻的通道。

接下来的一步是金属化。银浆通过丝网印刷在氮化硅层上印成手指状,然后经过约200℃烘干。铝浆丝网印刷到电池背面形成一个平面膜。同时为了在后续组件制造过程中背面的焊接,银浆也印刷到电池背面的少部分区域。铝浆背电极也需要进行200℃的烘干。然后整个电池在传送带式炉内在约750℃进行约20min的退火。银浆中含有铅(Pb)。在大约750℃下,银浆中的铅能与下面的氮化硅薄膜反应,从而使得银浆穿透氮化硅薄膜与硅形成欧姆接触。在电池背面,铝和硅形成合金(铝和硅的共熔点为577℃),在硅片中产生重铝掺杂形成背场。退火中铝浆中的铝纳米颗粒熔合在一起形成连续薄膜(铝的熔点为660℃),降低背电极的电阻。

电池制造的最后一步是测试和分级。当电池串联成组件时,输出电流受限于串联电池中的最小电流。因此只有具有效率相近(绝对值为±0.5%)的电池会封装成一个组件。这就需要测试每个电池的电流-电压关系。在金属化生产线的后端接上一个高速率的电池效率测试系统。测试后,近似效率的电池被放置在一起,做好组件制造的准备。

在组件制造中,60~72片效率相近的电池片首先通过铜线焊接串联在一起,串联是通过将前一个电池的前电极与后一个电池的背电极连接在一起。玻璃、EVA、串联的电池、背部盖膜被叠加在一起。整个结构在真空下加热以去除空气,随后热塑性的EVA使得整个结构成为隔绝空气的整体。该结构中如果有空气会导致在某些角度下的入射光会被全反射(见图3.11)。最后铝框架用来密封该结构的四边。整个组件是气密的且不透水的。组件被再次测试电流-电压曲线并进行分类。这一点很重要,因为在系统中只能把电流相近的组件串联在一起,也只能把电压相近的组件并联在一起以减少不匹配损失。

从硅片到硅电池的过程,单位质量所消耗的电力大约为30kWh/kg。在晶体硅太阳电池制造过程中有多个高温步骤(见图4.4),这包括900℃左右的磷扩散以及750℃左右的金属化。从电池片到组件的能耗很高,单位质量硅片所消耗的电力约为230kWh/kg。这个能耗主要来自于铝框架和玻璃。封装1kg的硅片成组件需要耗费大约12kg的铝以及大约12kg的玻璃。生产单位质量的铝需要消耗电力约为15kWh/kg。这个换算到组件中铝框架的电耗,单位质量硅片需要消耗电力约为180kWh/kg。生成单位质量的玻璃需要消耗电力为3~4kWh/kg,这个对应每单位质量硅片形成组件需要消耗电力约为40kWh/kg。虽然在图4.1中230kWh/kg看上去是最大能耗,但组件制造中这只是整个生产链第三位的能耗。在单晶硅太阳电池和组件制造过程中西门子过程是能耗最大的步骤而直拉过程是排名第二的耗能步骤。这主要是因为大量多晶硅原料及单晶硅锭会变成锯屑浪费掉,从而显著地增加了以最终单位重量硅片计算的实际能耗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。