1.模型前处理

3D打印前需要利用Magics软件对模型添加支撑并进行切片操作,具体步骤如下:

(1)打开Magics软件,出现如图10-35所示界面。

(2)导入STL格式的零件模型文件,如图10-36所示。

图10-35 Magics软件界面

图10-36 导入STL文件

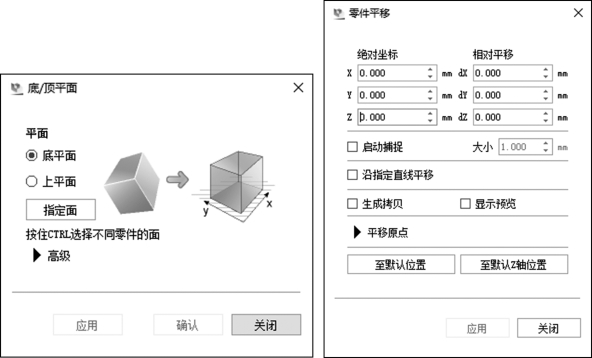

(3)选择模型底面,并设置距离平台高度,如图10-37所示。

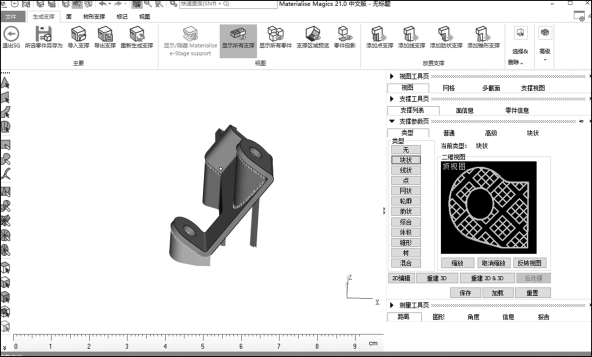

(4)零件添加支撑,根据零件结构选择合适的支撑类型,如图10-38所示。

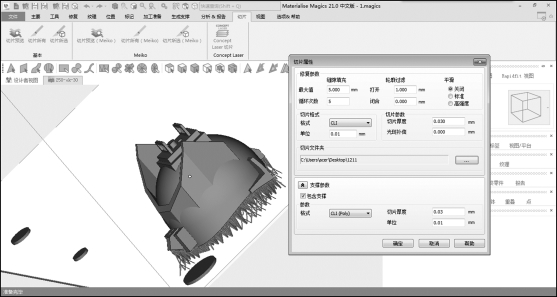

(5)数据切片处理。

在Magics软件“切片”菜单下选择“切片所选”功能,对所选零件及支撑同时切片,进行切片层厚设置,保持两者层厚一致,得到名称为“xxx.slc”格式的实体和名称为“s_xxx.slc”的支撑文件。切片界面如图10-39所示。

(6)扫描路径规划。

图10-37 设置高度

图10-38 零件添加支撑

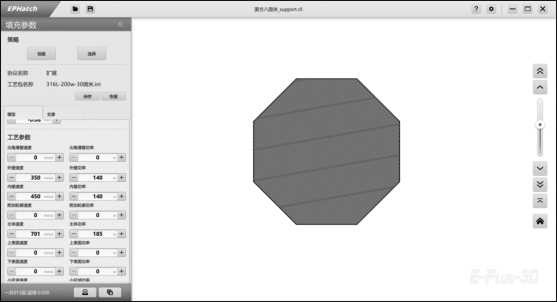

将零件的“.slc”格式的实体切片文件导入至EPHatch填充软件中,支撑切片文件自动与实体切片文件匹配(支撑.slc文件必须和零件.slc文件的命名对应)。单击填充按钮进行扫描数据填充,单击保存输出“.epi”格式文件,填充后的截面信息和参数设置如图10-40所示。

2.模型打印

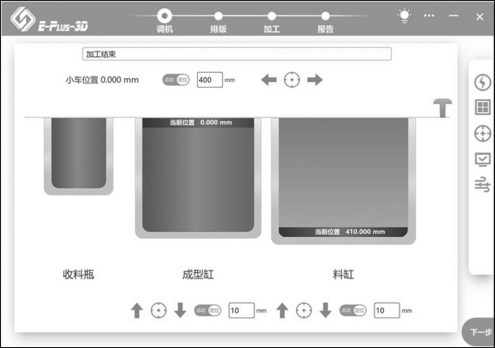

(1)启动设备桌面EP-M250软件,如图10-41所示。

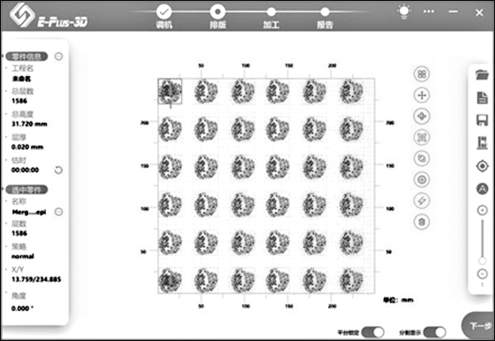

(2)单击排版界面打开文件按钮,在弹出的对话框中,选择要导入的模型文件(epi格式)加载,如图10-42所示。

图10-39 数据切片演示

图10-40 EPHatch软件扫描路径和填充参数演示

(3)准备打印。

单击“下一步”按钮,系统将自动进行加工条件准备,主要包括氧含量、基板温度、风机流速、预计加工时间等,设备会自动进行各项加工条件准备,条件达标后可选择自动进行加工或者手动单击开始加工。

(4)取件。(https://www.daowen.com)

打印完成后,将零件从舱室内取出并去除多余粉料。

3.模型后处理

1)零件与基板的分离

采用线切割将零件与基板分离,底部添加0.3 mm线切割余量。

2)清粉

随形冷却水道内部粉料的清除是制造随形冷却模具的关键,冷却水道在模具内部弯曲变化,如果粉末不能完全清除,水道被堵塞,那么模具的制造是失败的。由于线切割过程当中,进出水口的粉末可能被乳化液污染,需先在真空烘干箱中对零件烘干(80℃,2 h),再用高压气枪将水路中的粉末清除。

图10-41 软件界面

图10-42 导入零件模型

3)螺纹孔的加工

此步骤要在时效热处理之前进行,变化热处理后硬度上升,螺纹加工困难;螺纹孔在打印时会以较小尺寸的光孔替代,这样可以减少加工量和定位的作用。

4)喷砂

零件经线切割后,需对零件表面的油污进行清洗,再通过喷砂来处理零件表面的残留污物和微小毛刺。

5)热处理

为满足模具使用性能,需对成形件进行相应的热处理,MS1热处理工艺为:随炉升温(升温速率为100℃/h)至490℃,在490℃下保温8 h,取出空冷。

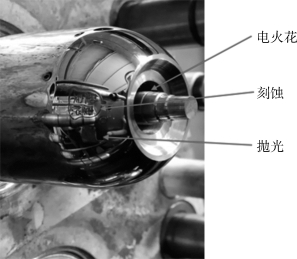

6)余量去除

SLM直接制造零件的表面精度一般情况下难以满足模具直接使用要求,为保证模具使用面有足够的致密度,一般在模具外表面添加0.8 mm的加工余量。采用传统机加工的方式满足模具的精度要求,某些特别装配部位需采用电火花的方式进行加工。

7)零件表面图标刻蚀

本套模具表面有一个商标,采用电刻蚀的方式进行成形。

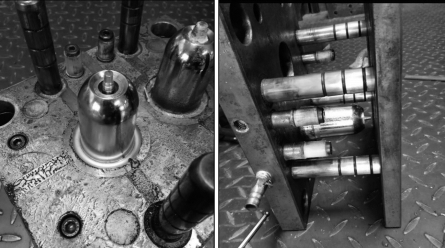

8)配模

为确认零件已基本加工完成及加工尺寸的正确性,如图10-43所示,将模具镶件装配到模具上进行调试,检查加工尺寸是否合格。

图10-43 模具镶件的配模

9)抛光

采用手工抛光的方式将所需部位抛光,加工完成后的模具镶件如图10-44所示。

图10-44 加工完成后的模具镶件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。