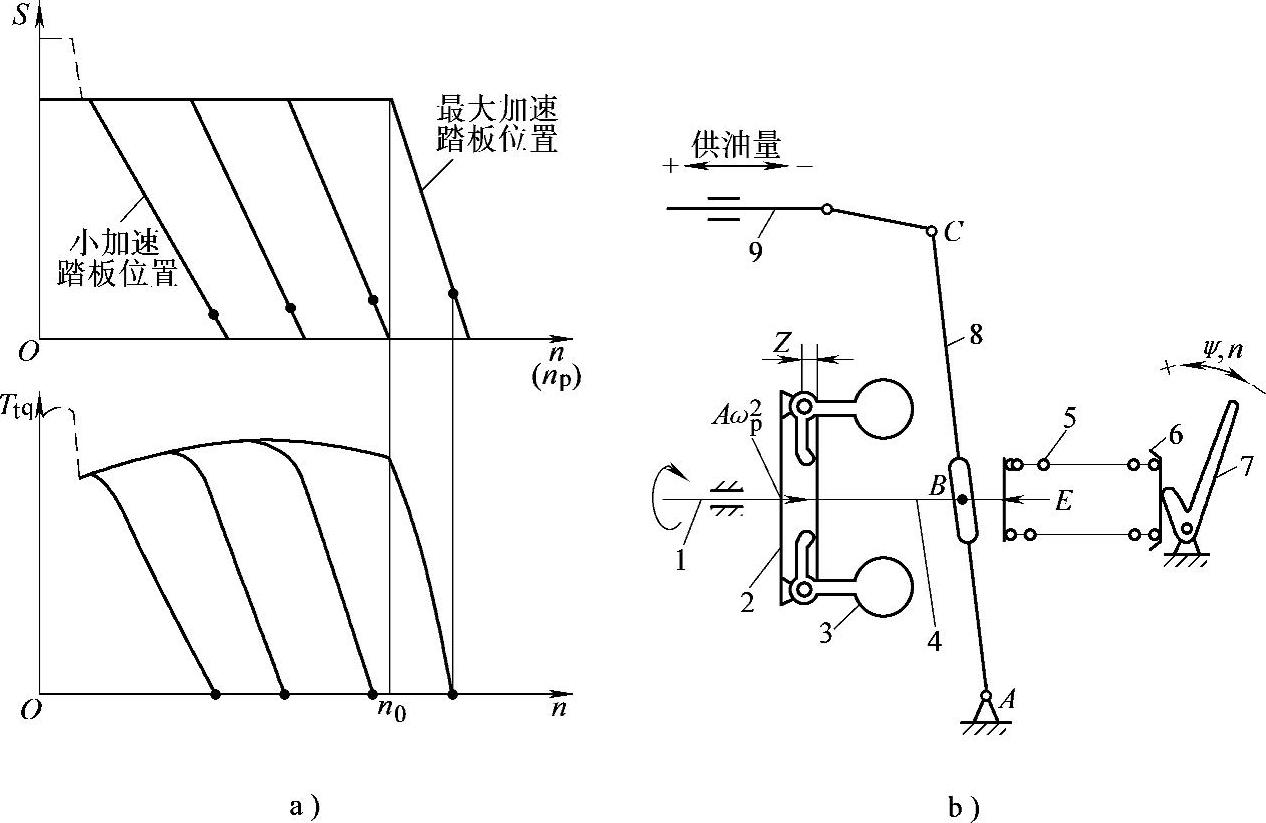

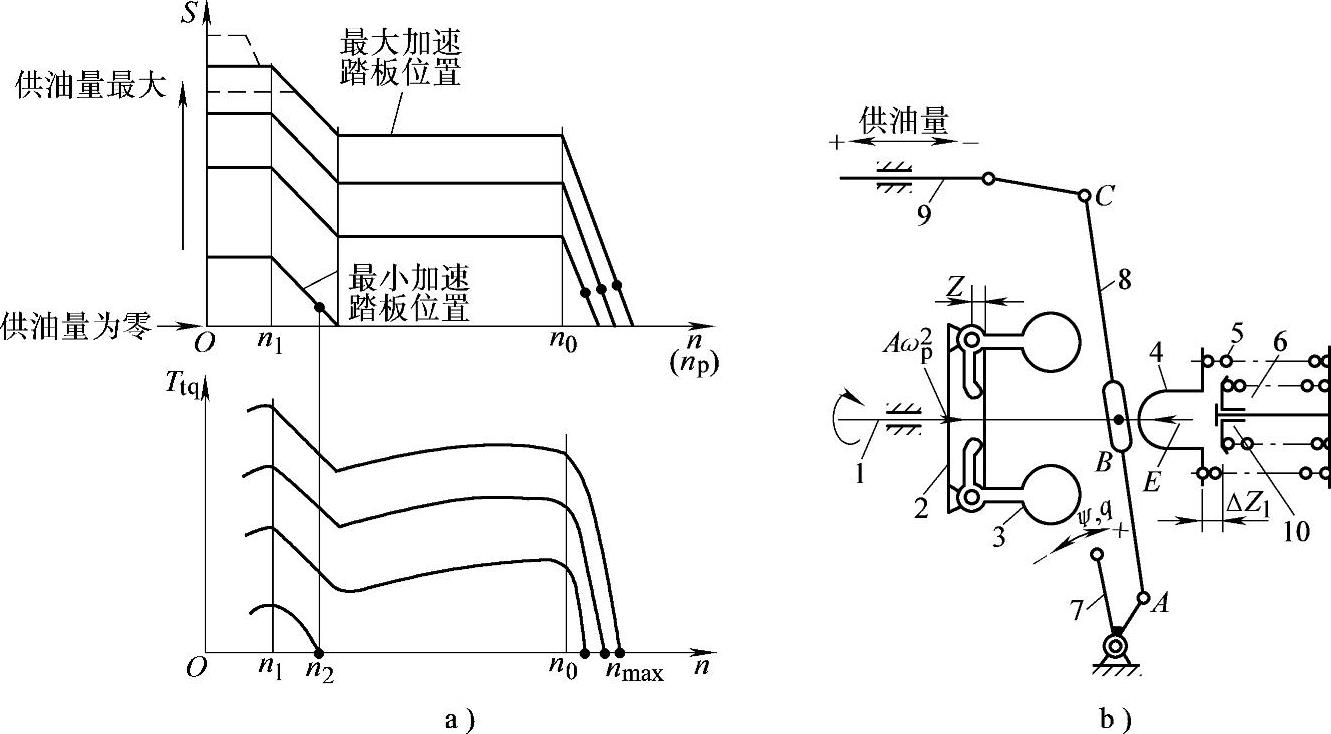

柴油机装上调速器以后,在运行过程中其喷油泵的齿杆位置不再像在台架上做速度特性那样固定不动,而是随转速变化作相应的移动,这时若以转速n为横坐标,以齿杆位移S、柴油机输出扭矩Ttq(或平均有效压力以及功率等其他反映柴油机动力性能的指标)为纵坐标绘制的曲线,就称为调速特性,它实际上就是柴油机带调速器工作时的速度特性,其特点是在调速器起作用的范围内,扭矩Ttq或油泵齿杆位移S随转速的升高而陡降,形成了急速下降(但不是完全垂直)的斜线族。最常见的全程调速器和两极调速器的调速特性分别如图7-3a和图7-4a所示。

图7-3 全程调速器的调速模式和工作原理

a)调速模式 b)工作原理 1—喷油泵凸轮轴 2—飞锤支架 3—飞锤 4—滑套 5—调速弹簧 6—弹簧座 7—操纵杆 8—摇杆 9—喷油泵齿杆

在如图7-3a和图7-4a所示的调速器调速特性中,上图是油泵齿杆位置S随转速的变化规律;下图是柴油机扭矩Ttq随转速n的变化规律。由于柴油机发出的扭矩或功率在很大程度上取决于喷油泵的齿杆位移,因此Ttq-n曲线与S-n曲线总的变化趋势是相似的。另外,在S-n曲线上虚线表示起动时的齿杆位置(起动加浓),黑点表示柴油机空转时的齿杆位置,它们与Ttq-n曲线的黑点是相对应的,但在调速特性的位置上有一定差异,这是因为柴油机不论在高速与低速空转(即怠速)工况运行时,均不对外做功,即扭矩或功率输出为零,因此Ttq-n曲线上的黑点位于横坐标轴上,表示Ttq=0,而S-n曲线上的黑点则位于调速特性的斜线上比较靠下方的位置上,表示油泵齿杆仍有一定的位移,即喷油泵仍需提供一定的油量以克服机械摩擦损失来保证柴油机的无载运行(空转)。

图7-4 两极调速器的调速模式和工作原理

a)调速模式 b)工作原理 1—喷油泵凸轮轴 2—飞锤支架 3—飞锤 4—滑套 5—怠速弹簧 6—限速弹簧 7—操纵杆 8—摇杆 9—喷油泵齿杆 10—限速弹簧座

以下简要介绍离心式调速器的工作原理,并在此基础上说明全程调速器和两极调速器调速特性曲线明显不同的原因。图7-3b和图7-4b分别表示了两种调速器简化后的结构,它们的工作原理如下:飞锤3在离心力作用下有向外张开的趋势,并通过飞锤爪推动滑套4向右压在调速器弹簧(对于全程调速器为调速弹簧5,对于两极调速器为怠速弹簧5和限速弹簧6)上,将由飞锤转换到调速器滑套筒上的轴向分力称为支持力F,其值为

式中,ωp为飞锤的角速度,正比于油泵的转速np或柴油机的转速n;A为惯性力系数,它与飞锤的质量、质心回转半径、飞锤爪形状与尺寸等有关,对于具体的飞锤而言,A不仅与飞锤的大小与尺寸有关,而且也随滑套位置Z而改变,因为Z不同则质心的回转半径也不同,飞锤与爪的力臂比也有变化,所以支持力F又可表示为

F=Aω2p=f1(Z,np) (7-2)

在柴油机稳定工作时,作用在调速器套筒上的飞锤支持力F应当与调速弹簧的恢复力E相平衡,而

E=E0+KZ=f2(Z,E0) (7-3)

式中,E0为弹簧的预紧力;K为弹簧的刚度;Z为调速器滑套的位移。

令式(7-1)和式(7-3)相等,即(https://www.daowen.com)

Aω2p=E=E0+KZ(7-4)

移项后有

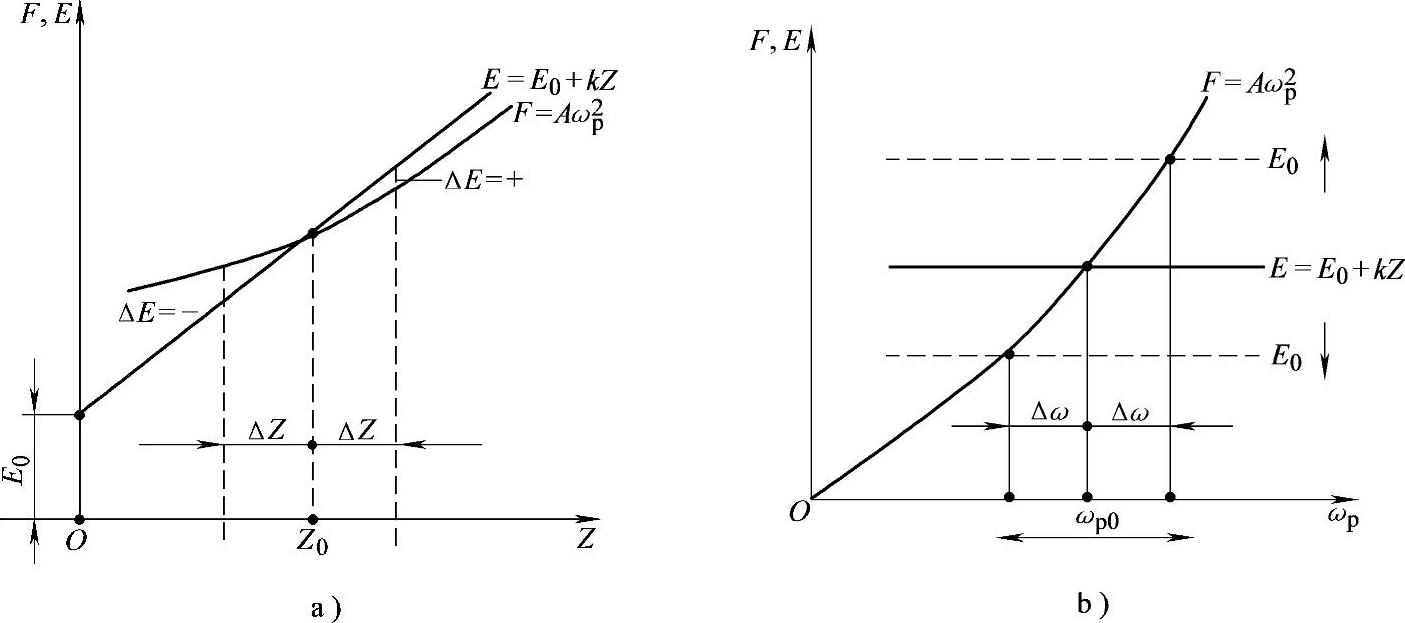

式(7-5)表明,调速器套筒位移Z与飞锤角速度ωp(正比于柴油机转速n)、惯性力系数A、调速器弹簧预紧力E0和刚度K等因素有关,而且随Aω2p的增加而增加,随E0和K的增加而减小,这也就表明支持力F有使套筒位移增加,而恢复力E有使套筒位移减小的趋势,在任一稳定工况下,两者均应保持平衡,这时为了保证套筒位置的稳定,在调速器结构设计与参数选择上必须满足恢复力曲线族E=E0+KZ=f2(Z,E0)与支持力曲线族F=Aω2p=f1(Z,np)在它们每个交点上,前者的斜率均大于后者。例如,图7-5a表示了其中一对曲线的相互关系,这时套筒处于平衡位置Z0,如果由于某一原因(如振动等)使套筒偏离平衡位置(±ΔZ),由于E=E0+kZ=f2(Z,E0)的斜率在平衡点处大于F=Aω2p=f1(Z,np)曲线,因此当Z=Z0+ΔZ时,E>F,套筒在弹簧恢复力作用下向左回到平衡位置,而当Z=Z0-ΔZ时,F>E,套筒又在飞锤支持力作用下向右回到平衡位置,从而保持了套筒位置的稳定,反之若E=f2(Z,E0)曲线的斜率小于F=f1(Z,np)曲线,则整个系统不可能稳定。

图7-5 离心式调速器稳定工作的条件和调速原理

a)调速器稳定工作的条件 b)调速器的调速原理

调速器的工作原理则可以根据图7-5b,并参考图7-3b和图7-4b加以说明,其中图7-5b表示的是支持力F和恢复力E随调速器角速度ωp(正比于喷油泵转速np或柴油机转速n)的变化规律,这里F=f(ωp)应为一条斜率随惯性系数A而变的上升曲线(若A=const,则为抛物线,而且飞锤质心位置随ωp增加略有改变),E则为不受ωp影响的水平线,故在两条曲线的交点处,前者(F曲线)的斜率始终大于后者(E水平线),假定柴油机在图上两条线的交点处以ωp0稳定运行,若转速因负荷波动而略有改变,离心式调速器的调速机构即会作出相应的反应,以图7-3b所示的全程式调速器为例,若转速略有增加,飞锤向外张开,其支持力F将大于弹簧的恢复力E,并推动调速器套筒向右(Z增加)方向移动,使摇杆8以A为支点向顺时针方向转动,并带动喷油泵齿杆9向油量减小(S减小)方向移动,使柴油机和调速器转速再降至平衡点ωp0的位置;反之,若转速略有减小,弹簧恢复力E大于飞锤支持力F,并推动调速器套筒向左(Z减小)方向移动,并通过摇杆使齿杆向供油量增加(S增大)方向移动,也使转速再升至平衡点ωp0的位置,从而保证了柴油机工作的稳定。

在全程调速器(图7-3b)中,驾驶员系通过操纵杆7改变弹簧的预紧力E0,使图7-5b所示的恢复力E=E0+kZ线向上或向下平行移动与支持力F=Aω2p线产生新的交点,这就改变了调速器起作用的转速,也使套筒处于一个新的平衡位置,从而对应每一个操纵杆的位置(ψ),就会出现一条与其起作用转速相对应的调速特性,呈现了如图7-3a所示的在全部转速范围内的斜线族;而在两极调速器(图7-4b)中,怠速弹簧5与限速弹簧6的预紧力均是不变的且不受操纵杆7的影响,但两者刚度差别很大(限速弹簧的刚度要大得多),因此调速器分别在低速范围和高速范围起作用,在图7-4a所示低速范围(n1-n2)内只有怠速弹簧起作用,以维持怠速的稳定,在该图所示的高速范围(n0-nmax)内,则由怠速和限速弹簧共同起作用,以防止柴油机超速,而在广大(n2-n0)中间转速(相当于如图7-4b所示的套筒位移ΔZ1)范围内,调速器不起作用,驾驶员可以通过操纵杆7使摇杆8围绕中间支点B旋转,直接拉动齿杆9,以改变供油量,从而达到迅速改变柴油机负荷的目的,形成了如图7-4a所示的分别位于高速范围和低速范围内的两组斜线族,而广大中间转速范围内整条S-n曲线或Ttq-n曲线的上下移动,则是直接通过驾驶人员的操纵来实现的。

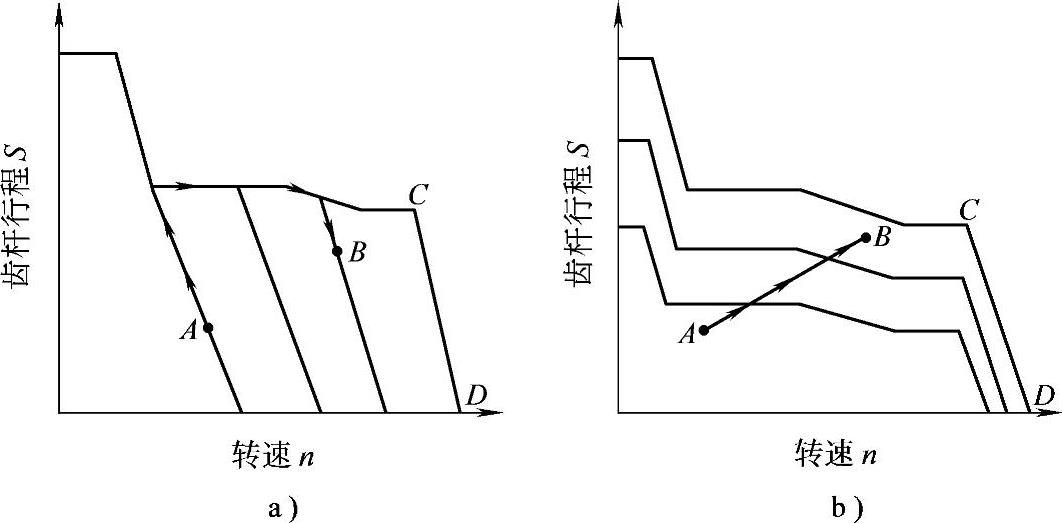

为了进一步说明全程与两极调速器工作特性的区别,图7-6对比了两种调速器在柴油机转速与负荷变化时喷油泵齿杆的变化历程:由图7-6a可见,当工况从A点变化到B点时,全程调速器齿杆首先从A点沿调速特性运行到最大齿杆位移线(相当于柴油机外特性)上,再转到目标工况点B,是一条折线,而两极调速器在此转速范围内调速器不起作用(图7-6b)喷油泵齿杆是在操纵杆的作用下,直接从A点过渡到B点,两者路径不同,消耗的时间也不同,因此对于转速与负荷变化较大的车用柴油机而言,应当采用反应时间快,加速性能好的两极调速器;而对于在全部转速范围内均要求转速自动稳定的拖拉机、工程机械与重型载重车辆而言,则应采用全程调速器。

以上只是在大大简化了结构的基础上,按静力学平衡的原理对离心式调速器的基本调速功能作了简要分析,而实际调速器结构比图7-3b和图7-4b所示的要复杂得多,除了基本调速功能外,还应能有起动加浓、外特性校正和增压补偿等一系列附加功能,而且整个调速系统是由飞锤、杆系与弹簧组成的惯性-弹性系统,即使在稳定工况下,调速器齿条拉杆亦会产生微小的抖动,当负荷急剧变化时,转速更会产生较大的波动,调速器飞锤、套筒、弹簧、拉杆以至齿条拉杆均要经历一个从偏离平衡位置再以逐渐衰减振动的方式恢复到新的平衡位置的动态过程,因此调速器的设计是一项十分艰巨与复杂的工作,不仅要有周密的理论分析与计算,更要进行细致的匹配试验,才能保证调速器稳定、可靠的工作。

图7-6 全程调速器与两极调速器工作特性的比较

a)全程调速器 b)两极调速器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。