根据导形零件(如导套)结构、形状的技术要求,其加工工艺顺序需先行加工内孔,再以内孔为基准,加工其外圆和其他加工面。而导套内孔加工工艺主要有热处理前的钻孔、扩孔与镗孔,热处理后的磨孔与研孔等。

1.内孔钻、扩加工

套形工件的钻孔与扩孔是半精和精密车削外圆和端面的前工序,也是磨孔工序的预加工。

(1)导套内孔钻、扩加工工艺质量要求

1)套形工件的坯料。导套在单件和少量生产时,可采用棒材,其镗孔前需进行钻孔与扩孔,且可在车床上进行加工;批量生产时,可采管材作坯料,一般进行扩孔、镗孔作为磨孔前工序、可在车床上(或采用专用夹具)进行钻孔与扩孔。

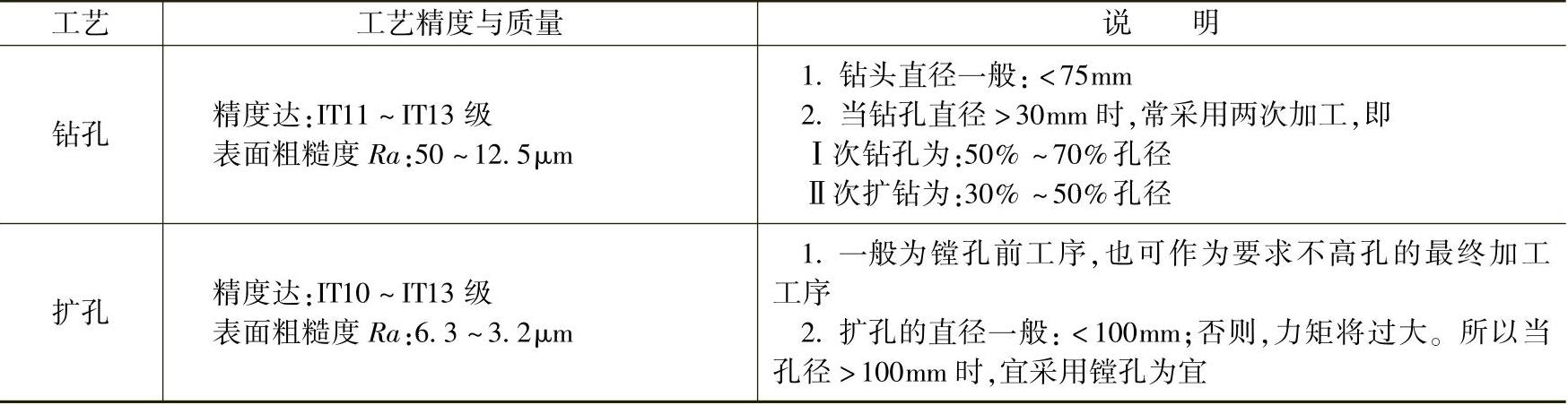

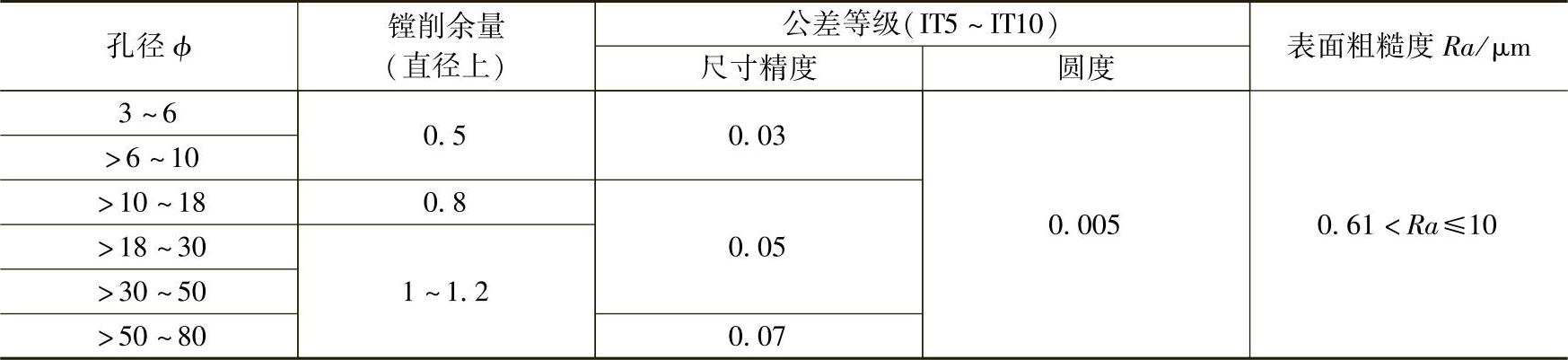

2)钻孔、扩孔工艺精度与质量要求,见表6-37。

表6-37 钻孔、扩孔工艺精度与质量

(2)导套内孔钻、扩加工的定位与装夹

1)若在车床上钻、扩导套内孔,其定位基准面应当为经过光加工后的外圆和端面,所限制的自由度为: 、

、 、

、 、

、 、

、 ,留

,留 作为钻孔与扩孔加工运动。

作为钻孔与扩孔加工运动。

2)若在钻床上钻孔与扩孔,则可将导套装夹于专用夹具内,限制其六个自由度。钻、扩加工由钻头与扩孔钻作加工运动。

(3)导套内孔加工用钻头及其结构要素与几何参数 孔加工的工艺方法有钻孔、铰孔、镗孔、拉(推)孔、复合孔加工等。因此,与各工艺方法相适应的刀具有钻头、铰刀、镗刀、拉刀与推刀,以及复合孔加工刀具等。其中,钻头有麻花钻、扩孔钻、深孔钻和锪钻四种。而套形工件,如导套则多采用麻花钻与扩孔钻,以加工镗孔前底孔。

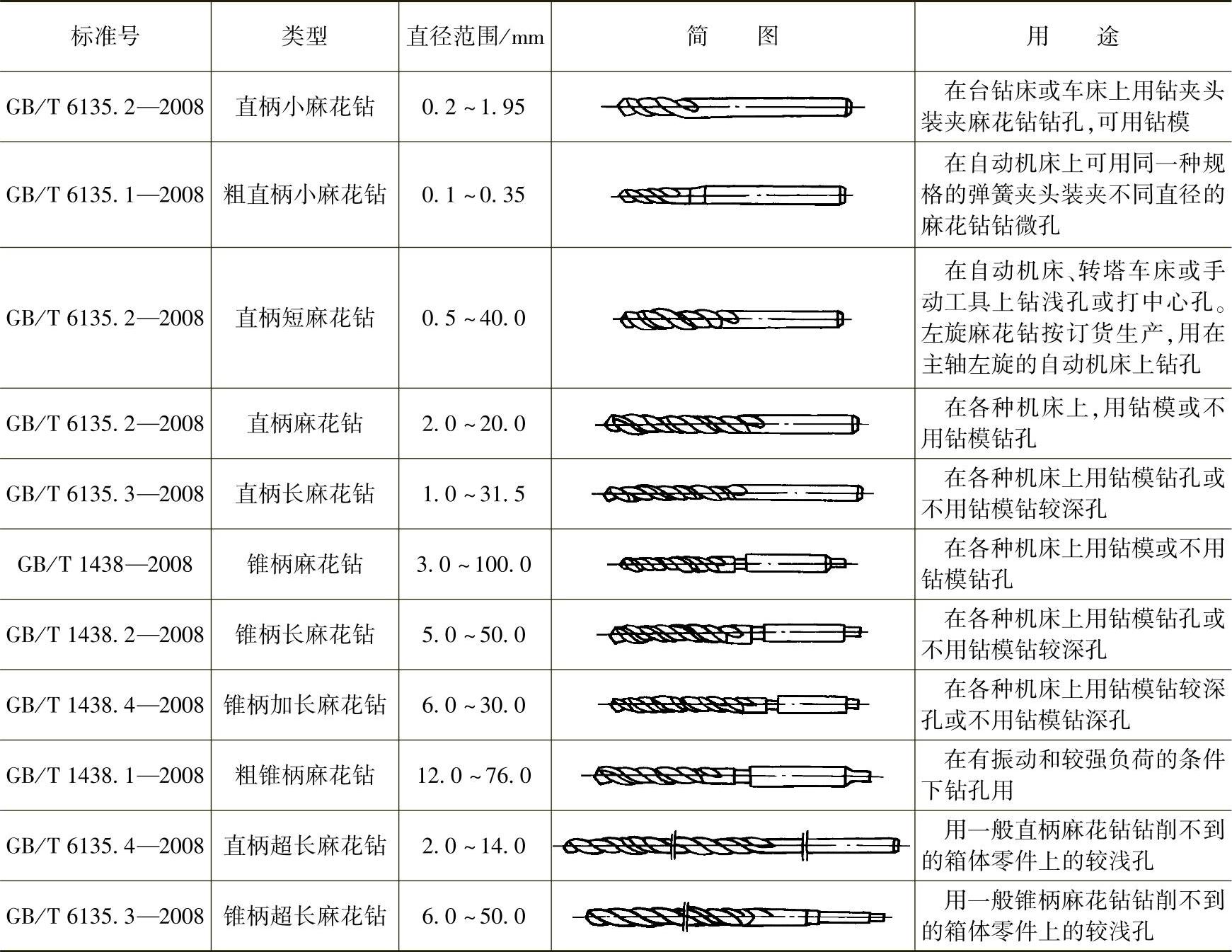

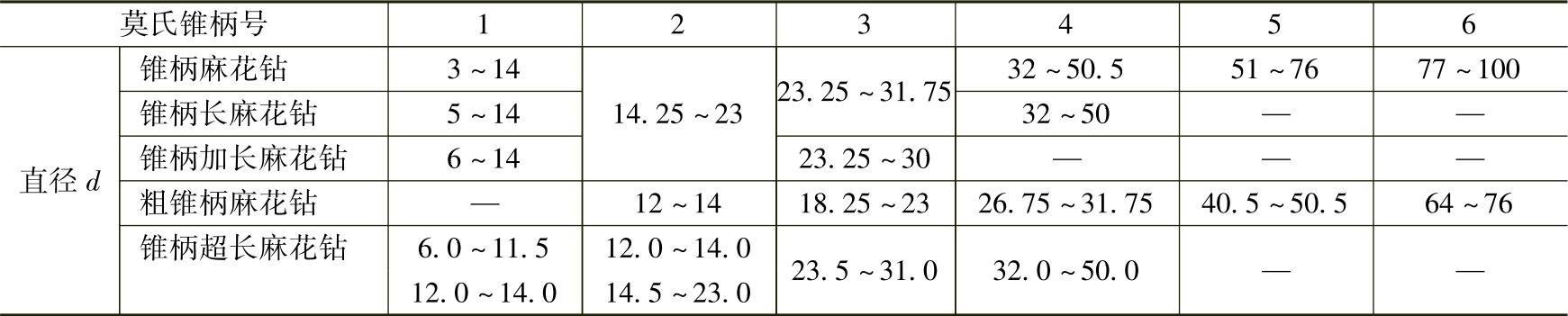

1)麻花钻常用类型有高速钢和硬质合金麻花钻两种。高速钢麻花钻的类型与用途,见表6-38;硬质合金麻花钻分整体和镶片两种类型,主要用于加工脆性材料,如铸铁、玻璃,以及高锰合金钢等高硬材料。

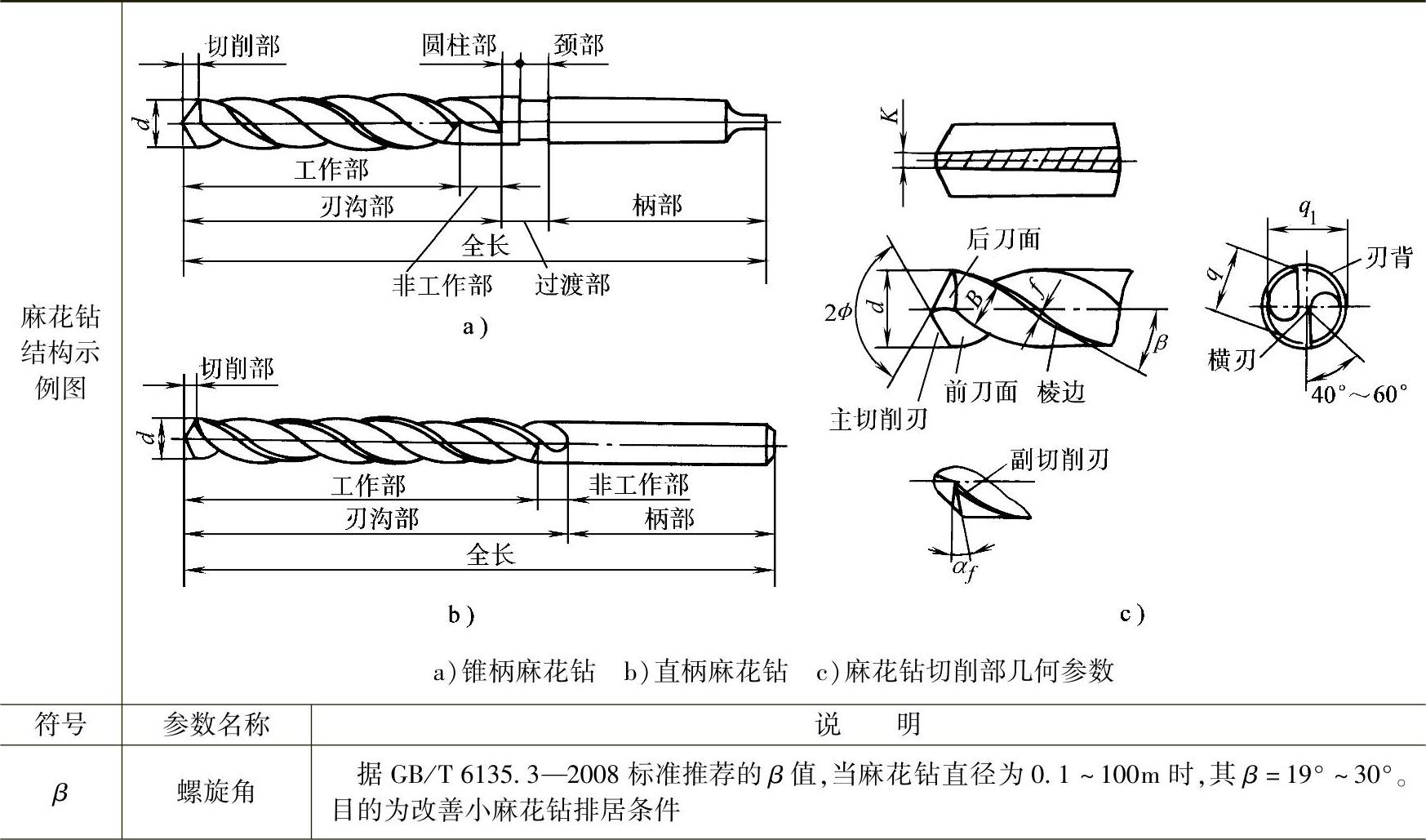

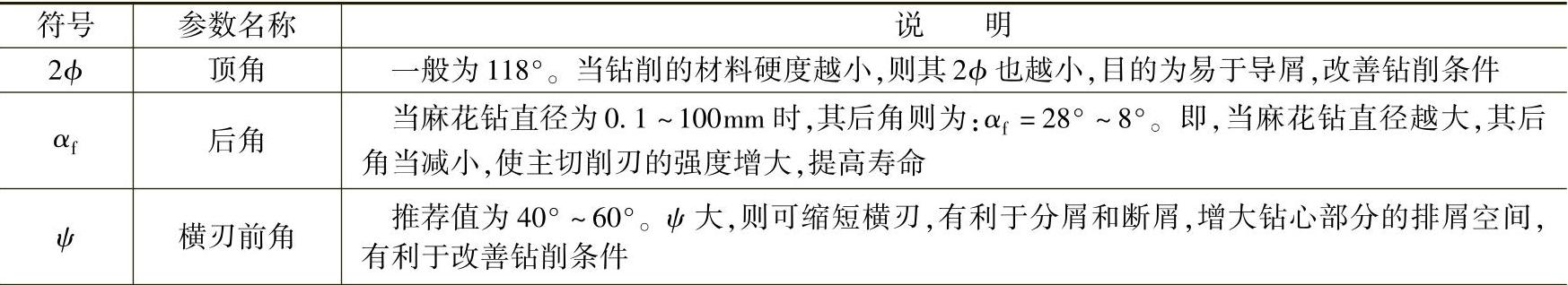

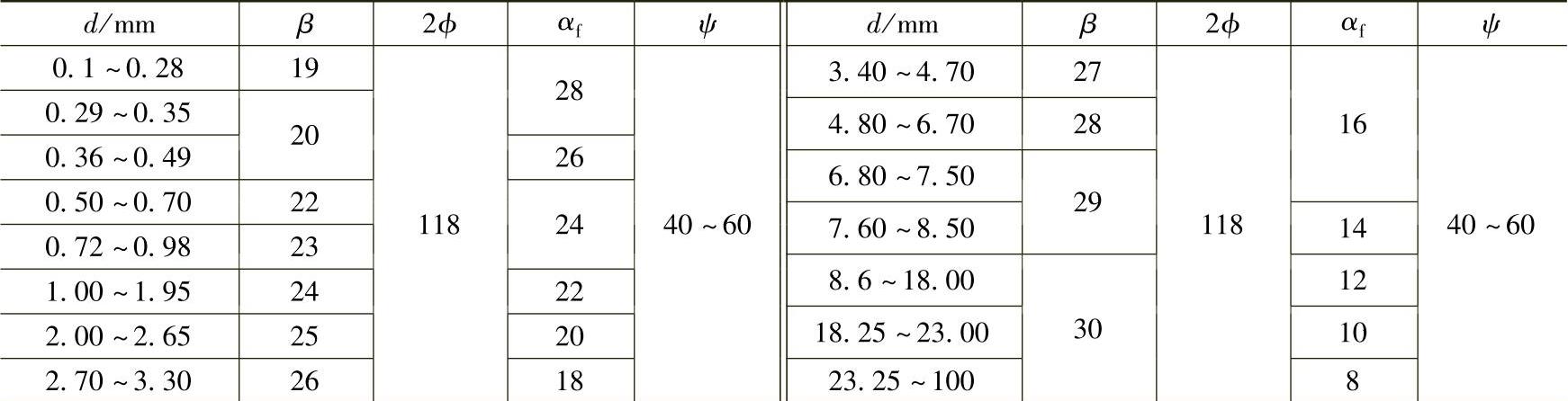

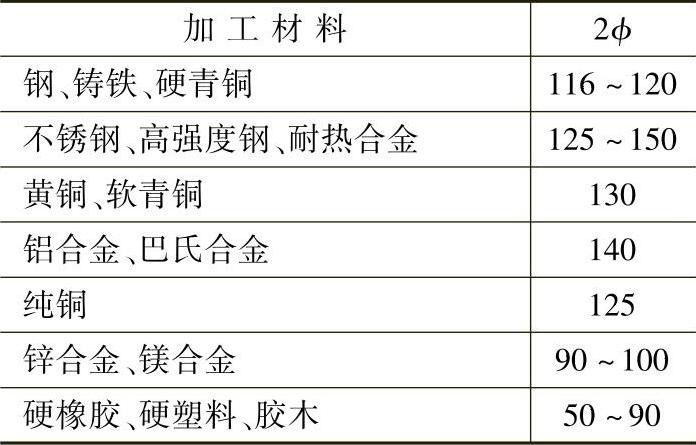

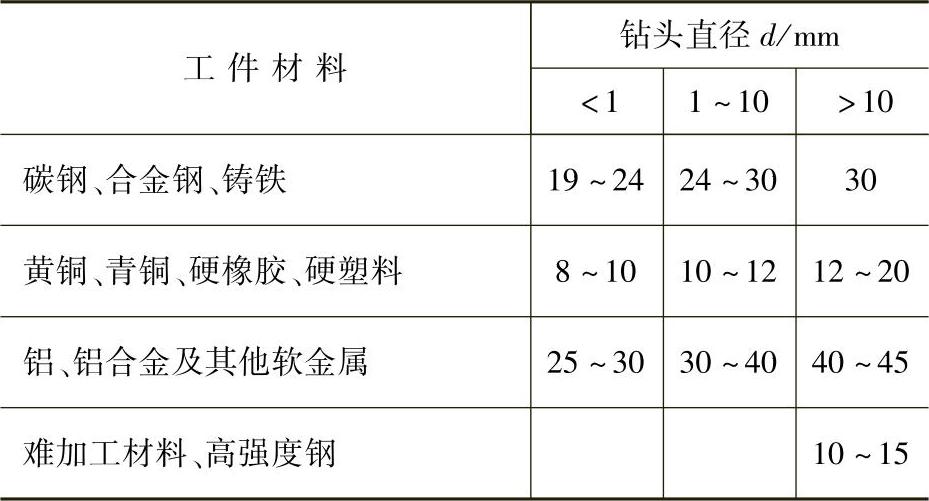

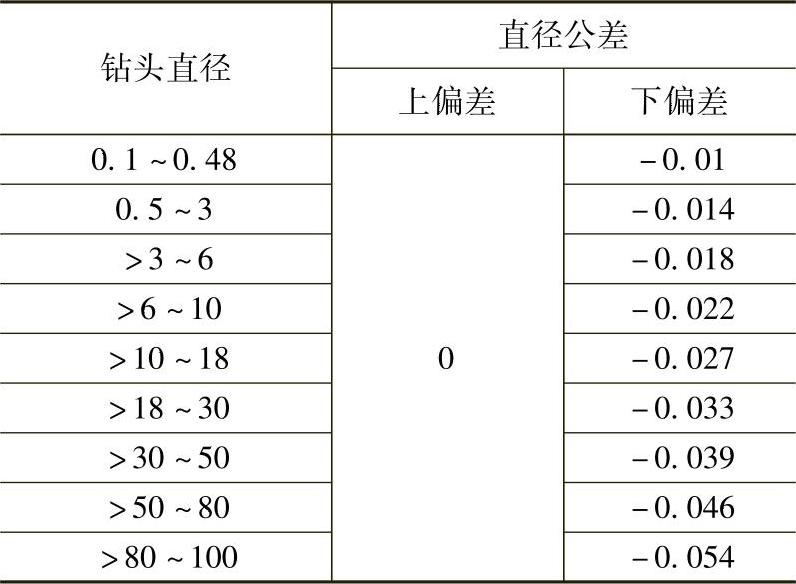

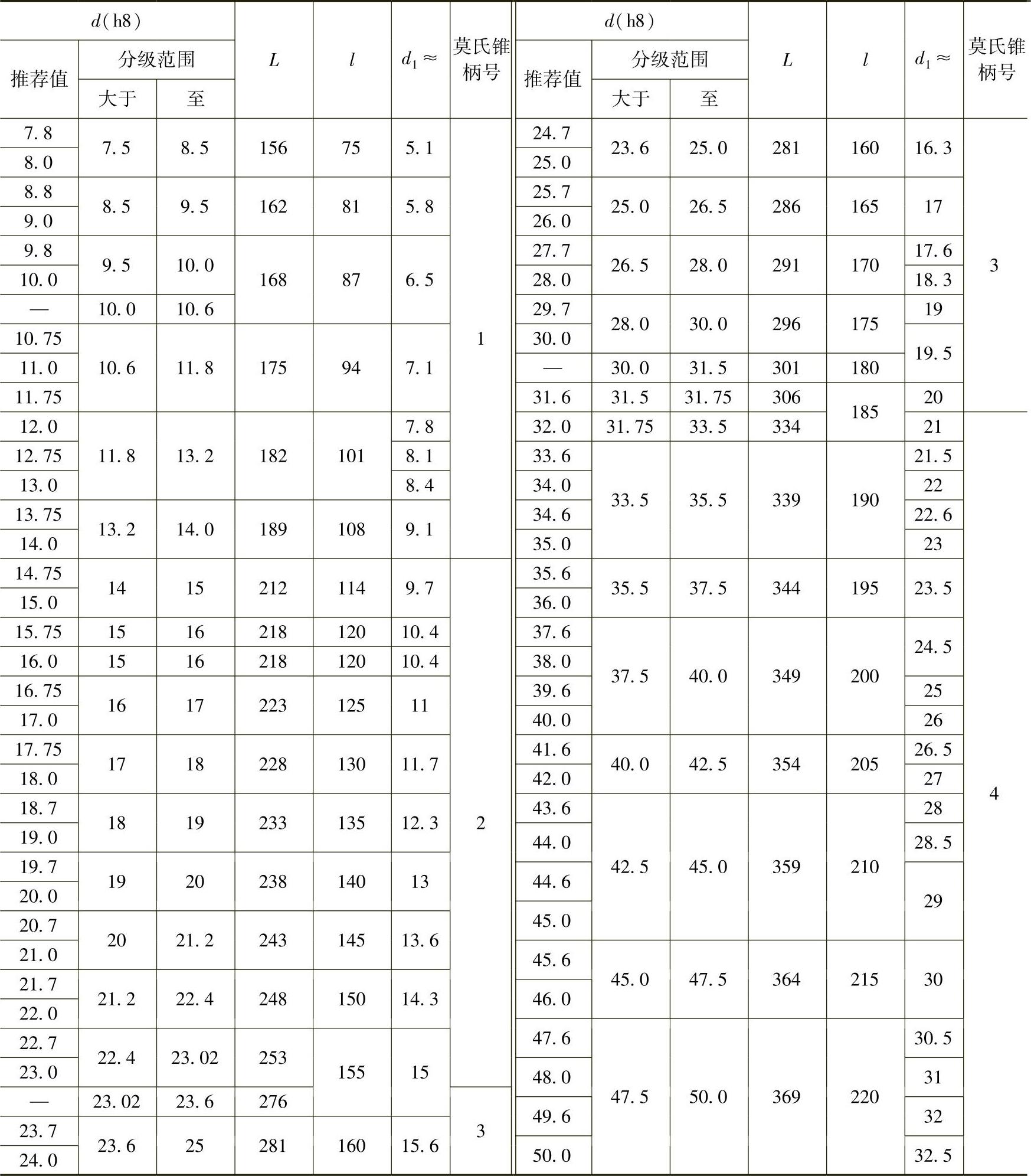

2)麻花钻结构要素与几何参数对钻削过程中的分屑、断屑与排屑、钻头的寿命与定心等,都将产生重要影响。其结构要素和几何参数及选择分别见表6-39、表6-40、表6-41、表6-42。其莫氏锥柄号与直径公差分别见表6-43和表6-44。

表6-38 高速钢麻花钻的类型与用途

表6-39 麻花钻的结构要素和几何参数

(续)

表6-40 通用型麻花钻的主要几何参数的推荐值(GB/T 6135.3—2008) (单位:°)

表6-41 麻花钻顶角2ϕ的推荐值 (单位:°)

表6-42 麻花钻螺旋角β (单位:°)

表6-43 锥柄麻花钻莫氏锥柄号的划分 (单位:mm)

注:本表根据GB/T 1438—2008、GB/T 6135.3—2008归纳整理。

(4)导套内孔加工用扩孔钻及其结构要素与几何参数 扩孔钻主要有高速钢扩孔钻和硬质合金扩孔钻两类。其用途主要为:提高钻孔、铸造与锻造孔的孔径精度,使其达H11级以上;表面粗糙度达Ra3.2μm。使达到镗加工底孔的工序尺寸与尺寸公差的要求。

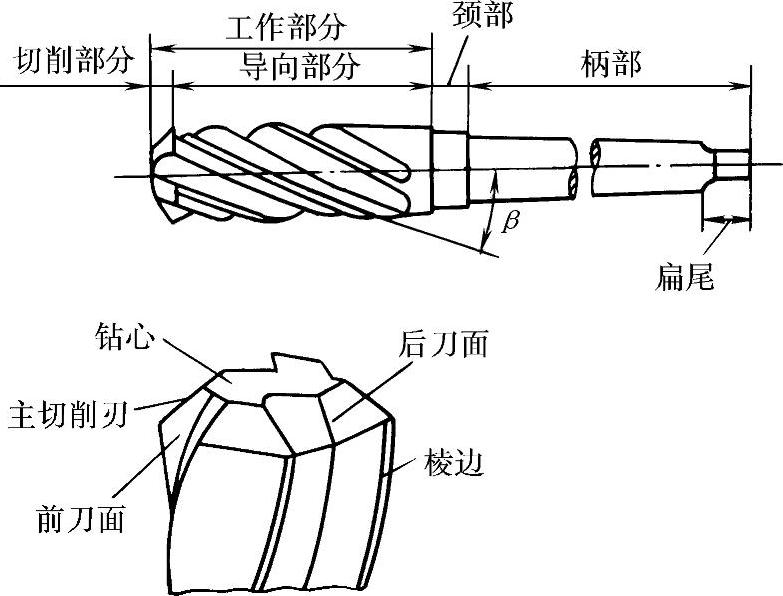

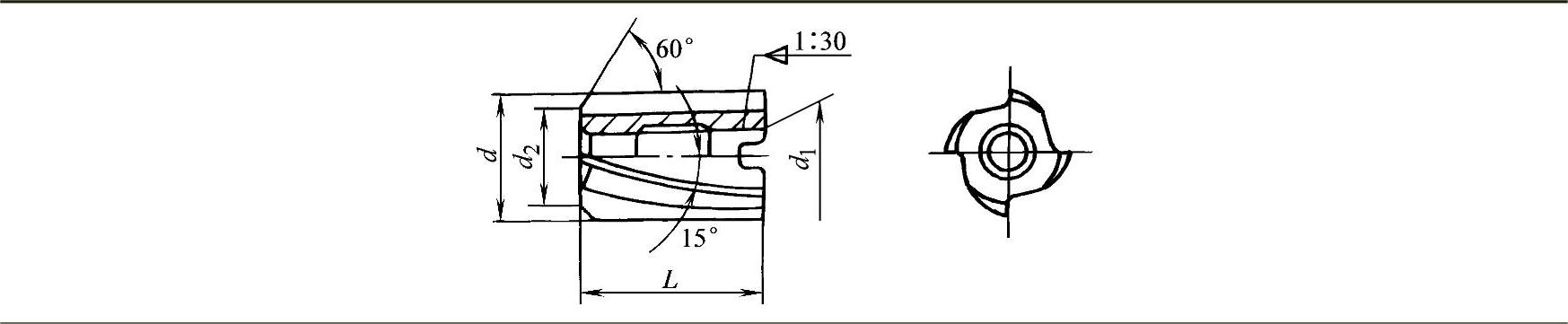

1)扩孔钻的结构要素如图6-6所示,它分柄部、颈部和工作部分三段。其切削部分则有:主切削刃、前刀面、后刀面、钻心和棱边五个结构要素。

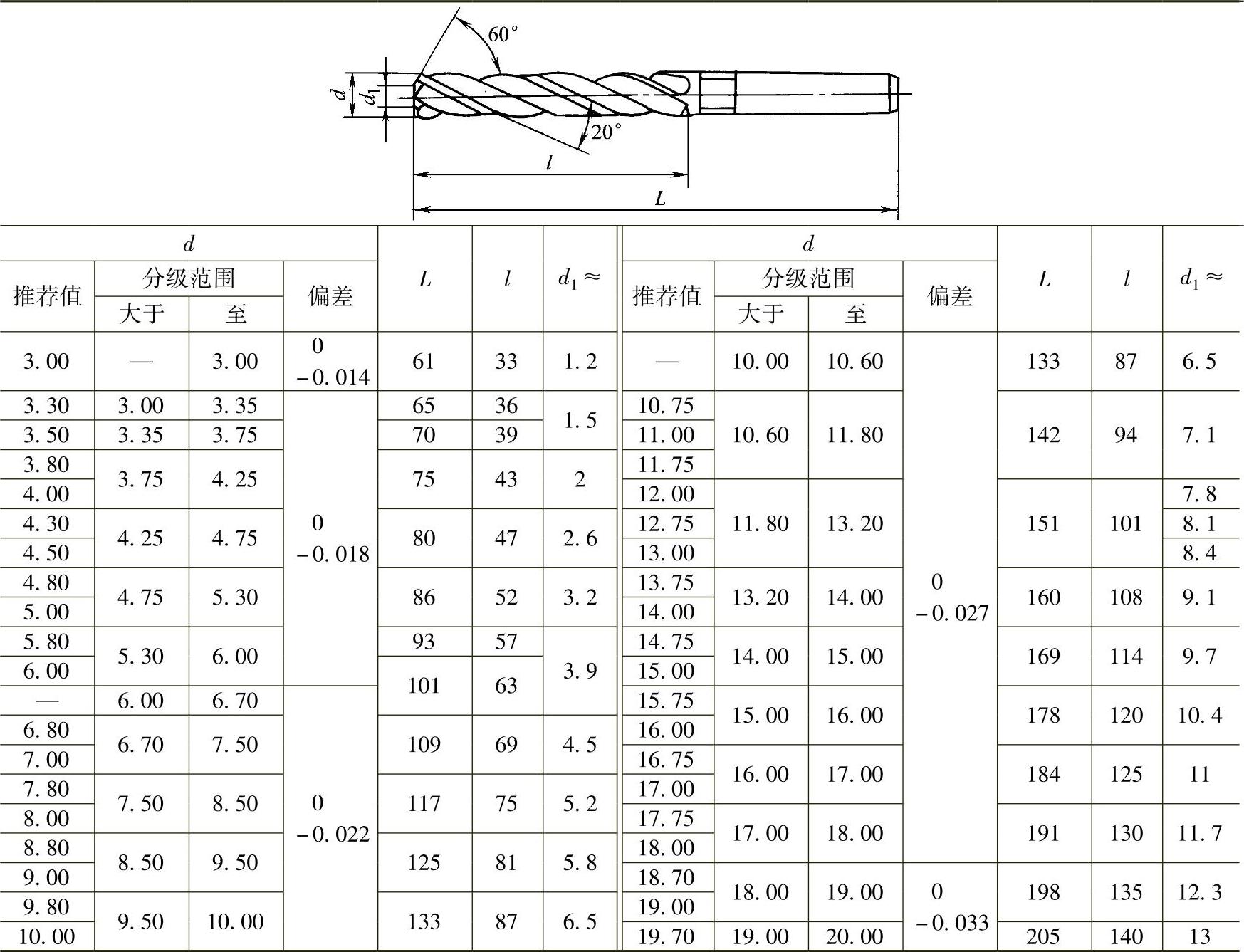

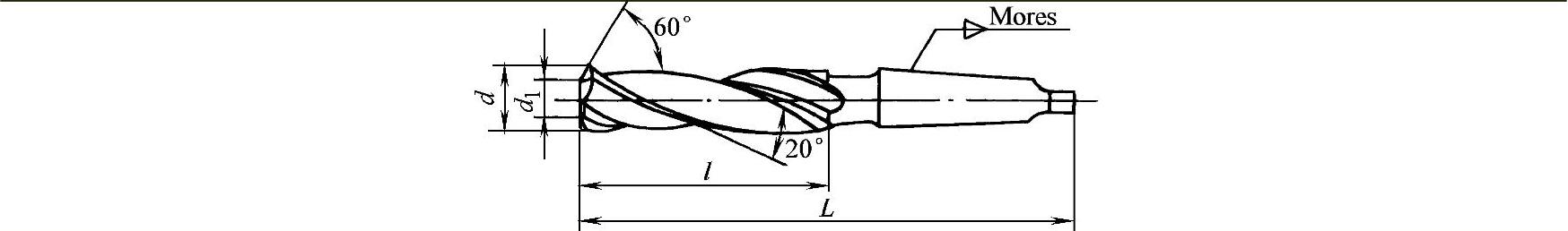

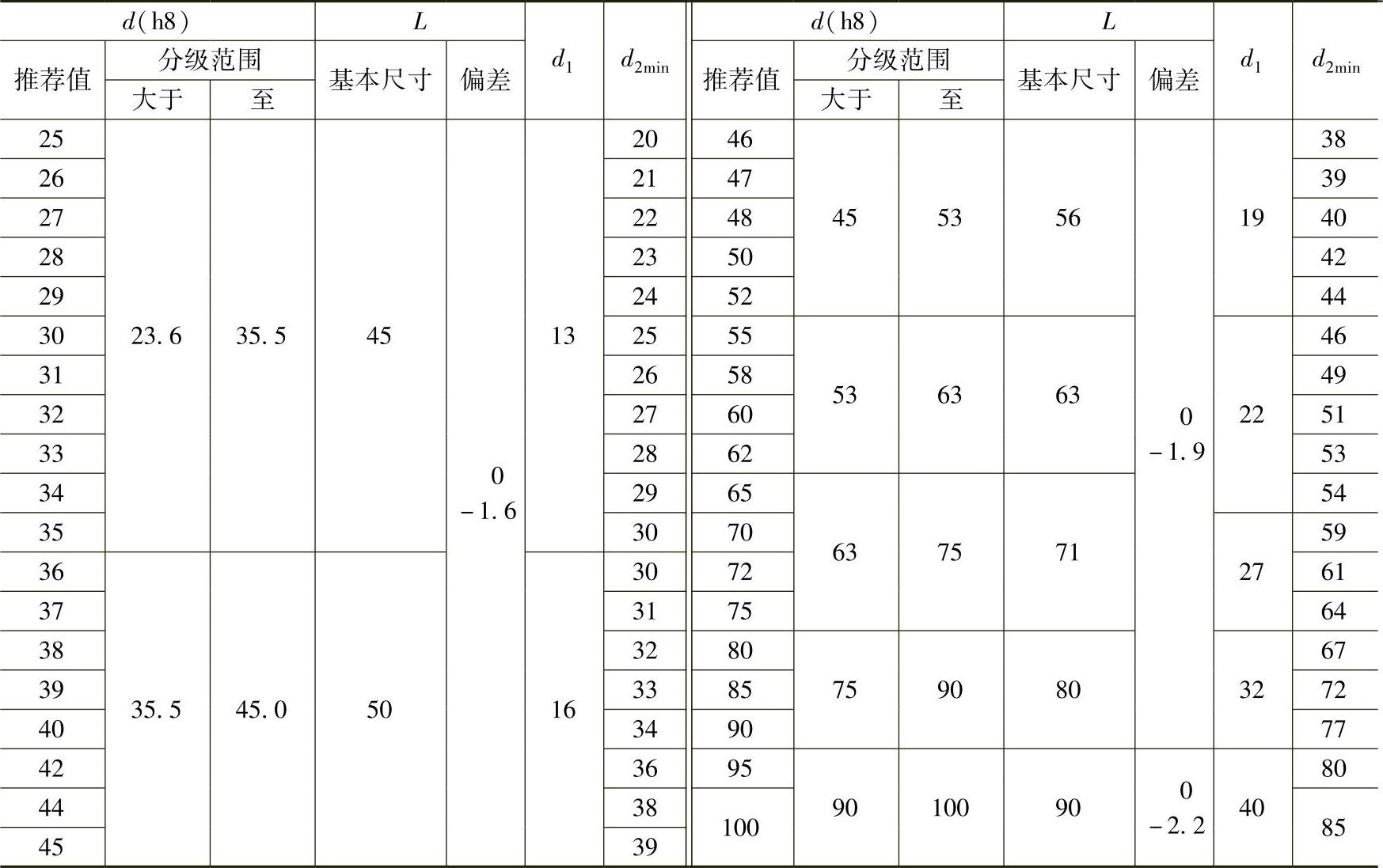

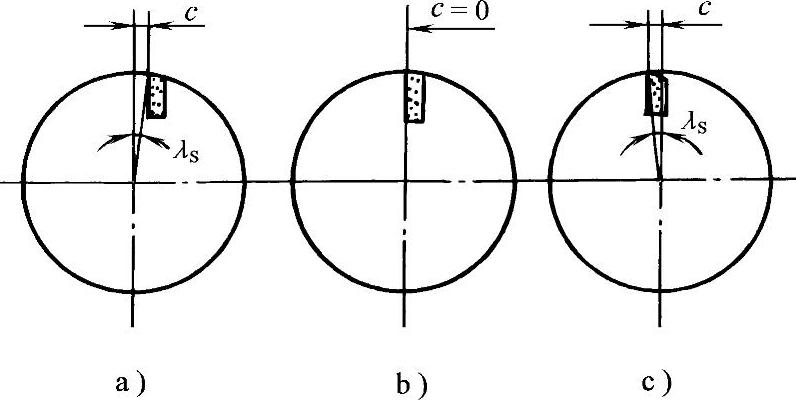

2)扩孔钻的形式与规格。根据GB/T 4256—2004,常用高速钢扩孔钻分直柄、锥柄和套装三种形式。其尺寸、规格分别见表6-45、表6-46、表6-47。扩孔铝刃倾角,如图6-7所示。

表6-44 高速钢麻花钻直径公差 (单位:mm)

图6-6 标准整体高速钢扩孔钻的结构要素

表6-45 整体高速钢直柄扩孔钻形式和尺寸(GB/T 4256—2004) (单位:mm)

注:直径d推荐值系常备的扩孔钻规格,用户有特殊需要时,也可供应分级范围内任一直径的扩孔钻。

表6-46 整体高速钢锥柄扩孔钻形式和尺寸(GB/T 4256—2004) (单位:mm)

(续)

注:直径d推荐值系常备的扩孔钻规格,用户有特殊需要时,也可供应分级范围内任一直径的扩孔钻。

表6-47 套式扩孔钻形式和尺寸 (单位:mm)

(续)

注:直径d推荐值系常备的扩孔钻规格,用户有特殊需要时,也可供应分级范围内任一直径的扩孔钻。

3)硬质合金扩孔钻主要用于铸造及加工有色金属材料的孔。一般,扩孔钻直径40mm≥d>14mm时,采用焊接刀片结构;当d>40mm时,则采用镶齿式结构。

2.锪钻与中心钻

(1)锪钻 是孔加工或套形工件内孔加工用重要辅助刀具;中心钻则是圆柱形零件(见6.2节)外圆外加工(车、磨)或冲模成形凸模与凹模拼块圆弧加工,及钻中心孔时,作为定位基准或辅助支承用的刀具。

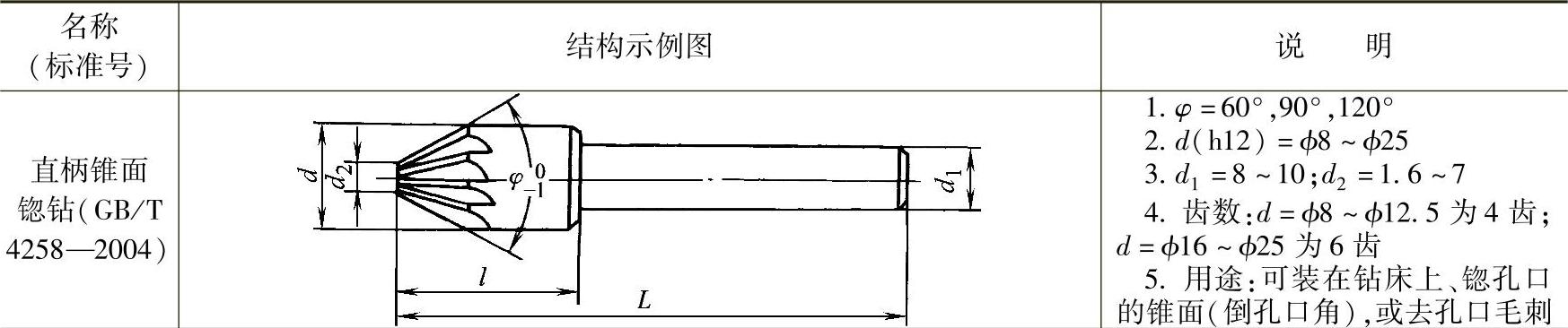

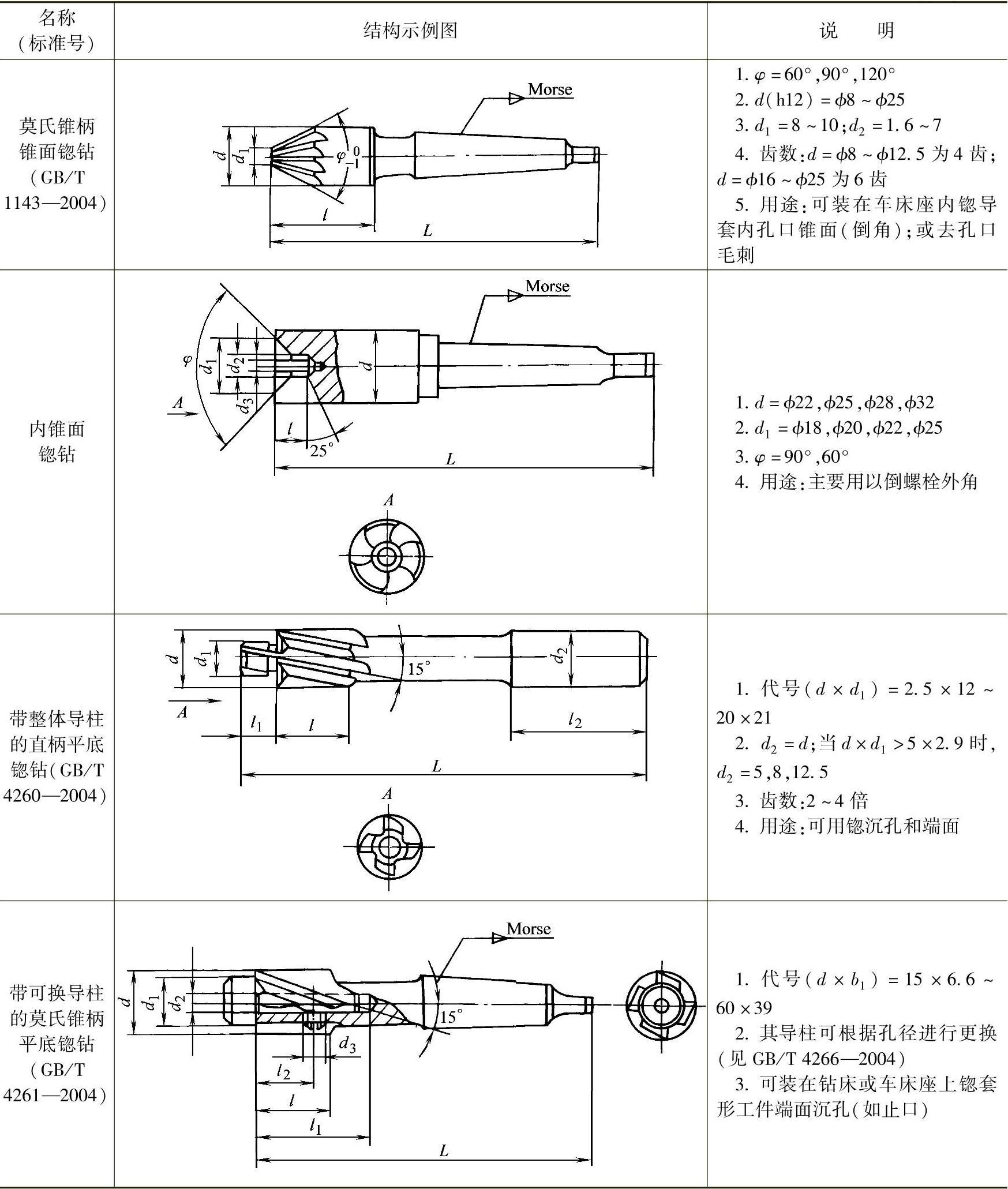

锪钻主要有三种形式:外锥面锪钻、内锥面锪钻和平面钻。内、外锥面锪钻一般采用高速钢制造;平面锪钻则有高速钢和焊接硬质合金刀片锪钻两种。

标准锪钻的结构形式、规格、用途和标准号见表6-48。

图6-7 扩孔钻刃倾角

a)λs>0° b)λs=0° c)λs<0°

表6-48 锪钻结构形式与用途 (单位:mm)

(续)

注:高速钢与硬质合金莫氏短锥柄平底锪钻,及大、小直径端面锪钻、片形端面锪钻,可参见有关工艺手册。

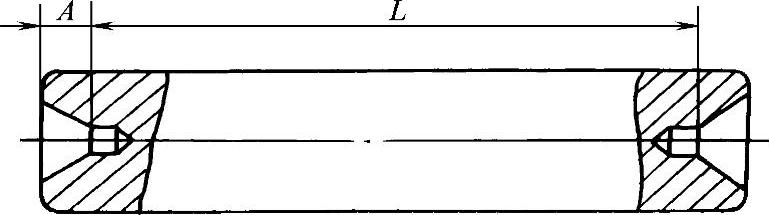

(2)中心孔钻 车削、磨削外圆、锥面和外螺纹时,先加工其两端与中心孔作为定位基准,如图6-8所示,以保证各加工面之间的相对位置精度。因此,钻中心孔亦是要求较高的辅助工序。其具体要求与研修方法如下:

图6-8 圆柱形零件定位中心孔

1)精密定位要求两端中心孔需在同一中心线上。其对中心线的圆跳动量<1μm。

2)60°内锥面的圆度误差将反映在工件上。因此,须予以控制。

3)60°内锥面的表面粗糙度要求Ra<0.1μm,表面不应有碰伤、划痕、毛刺等缺陷。因此,常设有护锥面。

4)锥角要求准确。一般,顶尖与中心孔在锥孔大端接触,接触环带宽为1~2mm。

因此,钻出的中心孔要求高精度时,则需进行修研,可在车床上采用铸铁顶尖加研磨剂、润滑油(或采用油石,橡胶轮)进行修研;亦可在中心孔磨床上进行修磨。

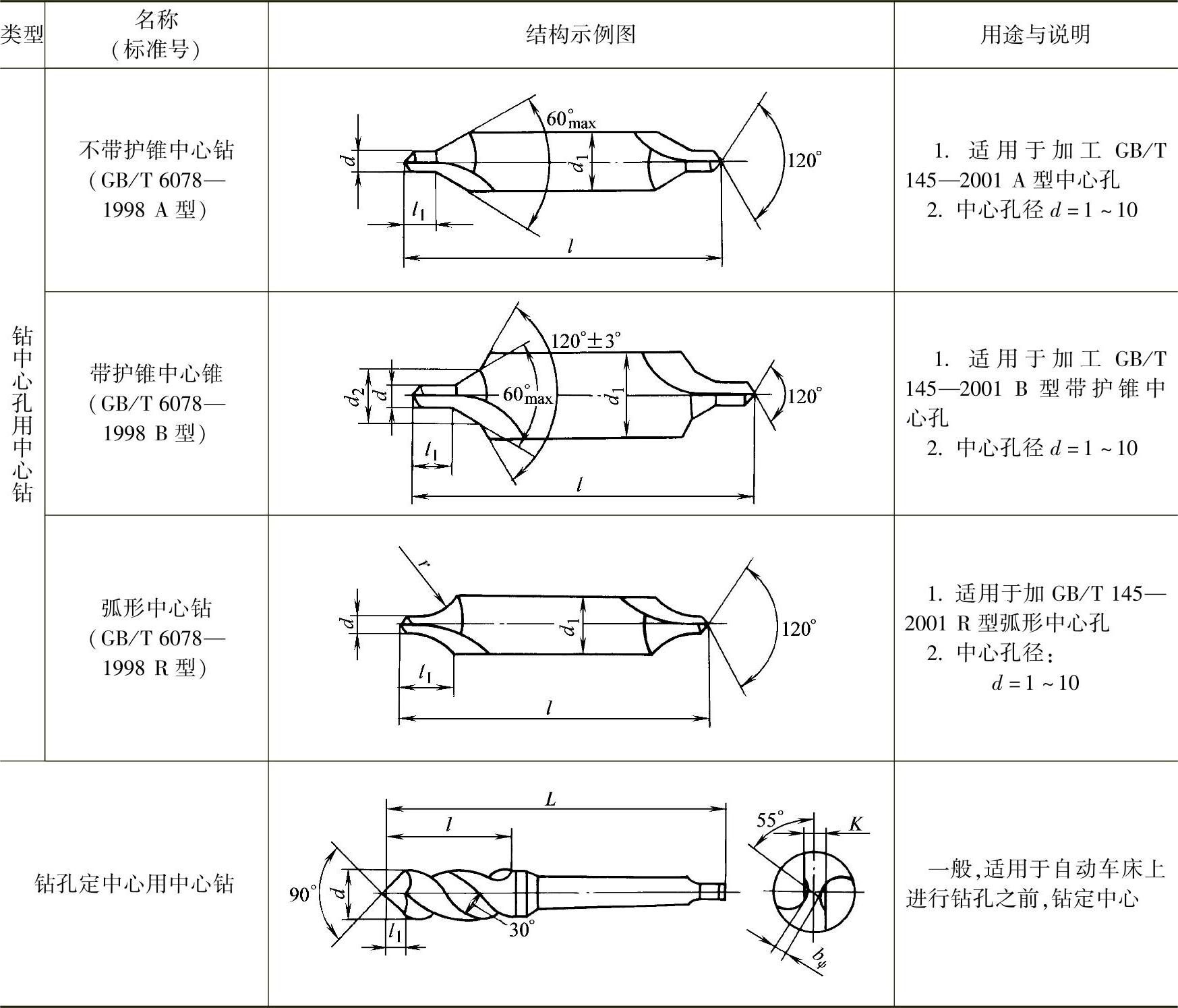

根据上述中心孔钻及其要求,常用中小钻有钻中心孔用中小钻和钻孔定中心用中心钻两类。中心钻的结构形式与用途见表6-49。

表6-49 中心钻类型、结构形式与用途 (单位:mm)(https://www.daowen.com)

3.镗套形工件内孔

(1)镗孔工艺

1)镗孔加工也是孔加工中的精密加工工艺。

2)它可以镗圆孔、锥孔等不同结构与孔径的孔,其镗孔精度、表面粗糙度与加工余量,见表6-50。

表6-50 镗孔精度、表面粗糙度与镗削余量 (单位:mm)

因此,镗孔可作为最终工序或作为磨削的前工序。对于孔径较大的孔,如孔径在75mm或100mm以上的孔,采用镗孔工艺将是主要(或唯一)的工艺方法。

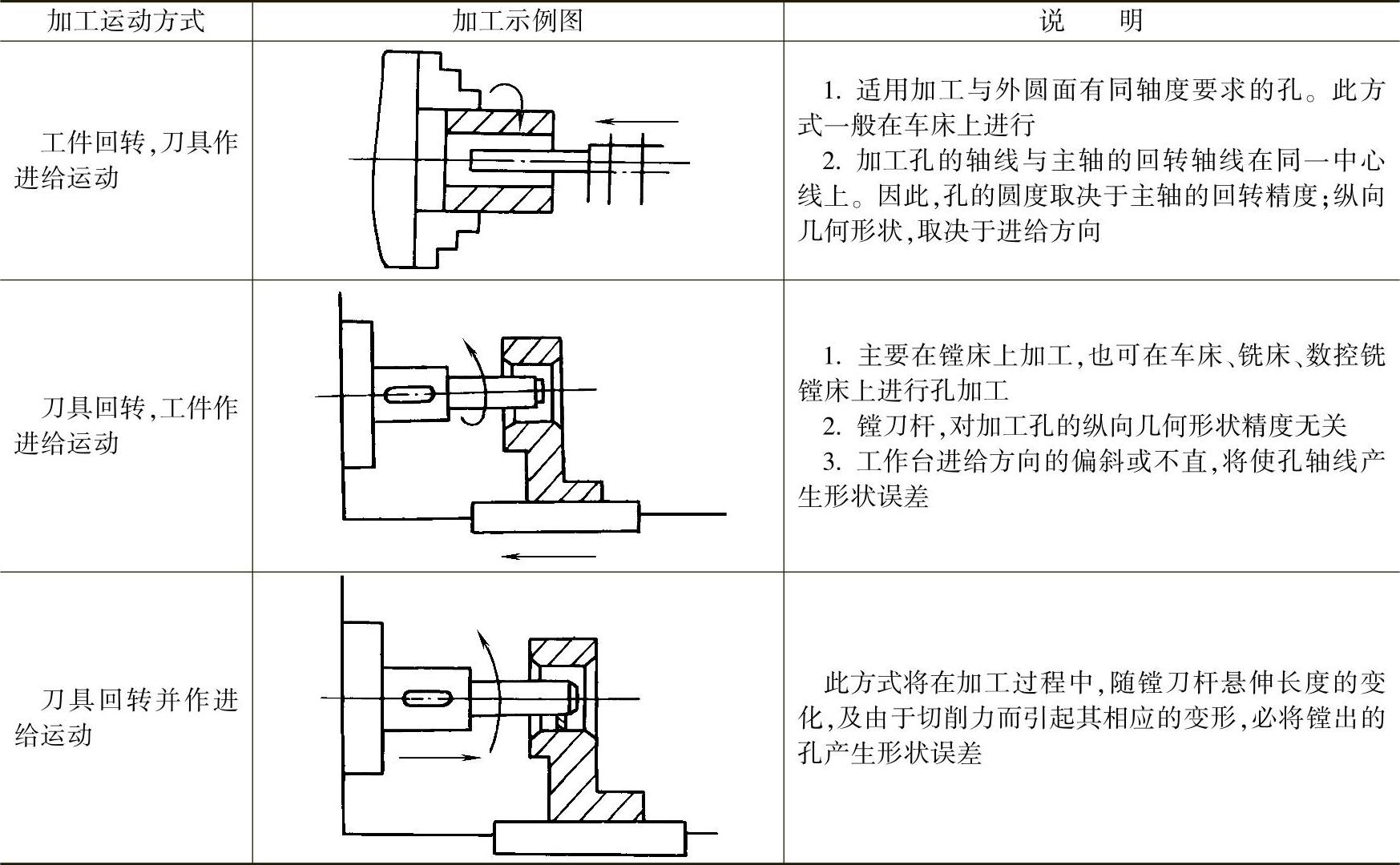

3)镗孔方法。导套内孔镗削与一般机械零件内孔的镗削加工有三种方法,见表6-51。

表6-51 导套与一般机械零件的内孔镗削方法

(2)镗削刀具与镗削条件 镗削用刀具是镗削系统的关键工装。镗削的工艺条件主要取决于镗刀的性能。

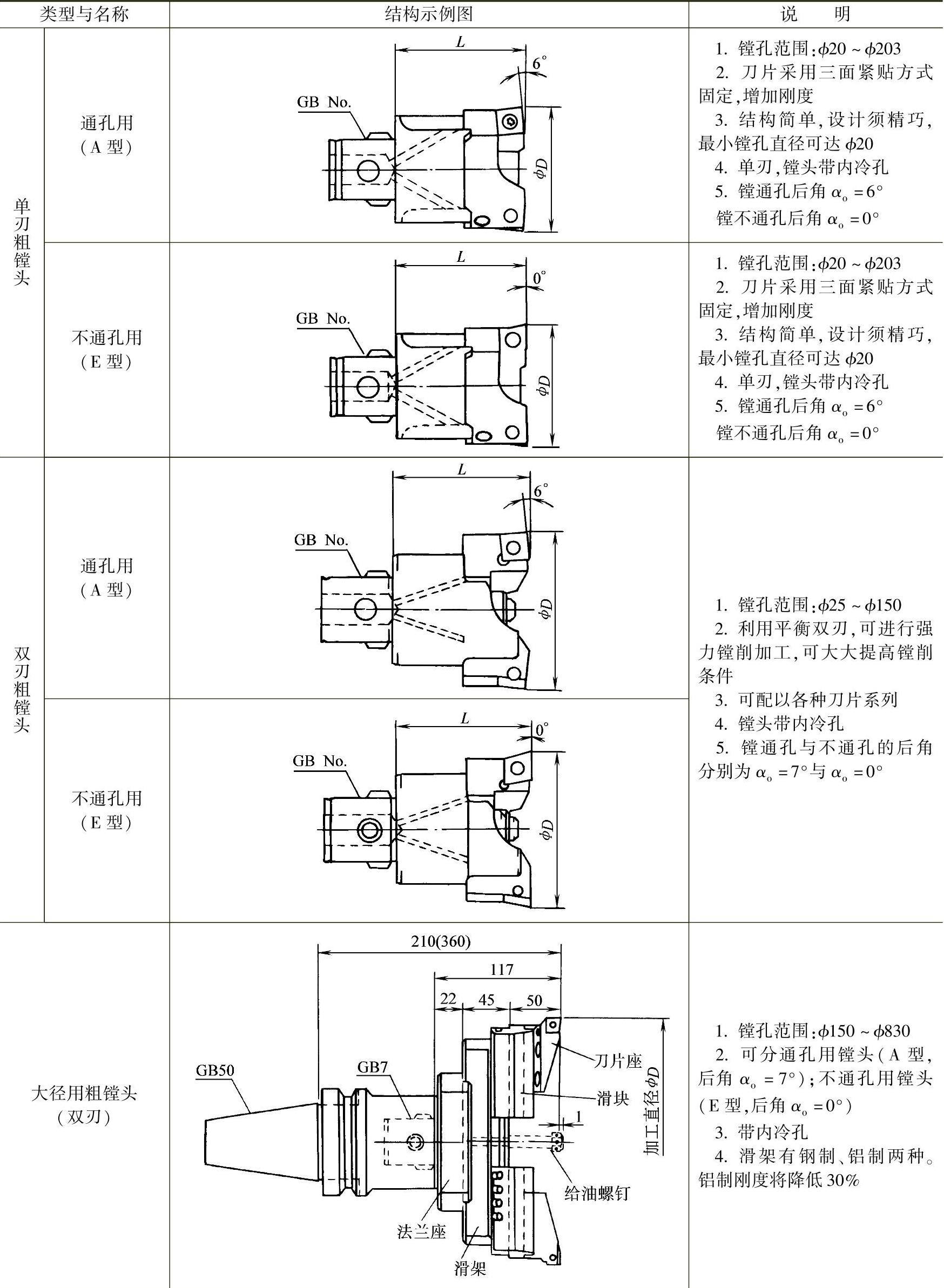

1)镗刀的结构及参数,与工件材料、孔径与孔的结构形式、镗孔工序以及刀具材料等都有很大关系。镗刀具有以下分类方式:

①按切削刃数量分:单刃、双刃、多刃三种镗刀。

②按加工面分:内孔与端面镗刀;内孔镗又可分通孔、阶梯孔和不通孔镗刀。

③按镗刀结构分:整体式、机夹式和可调式三种。其中,可调式又可分微调式和差动式两种。

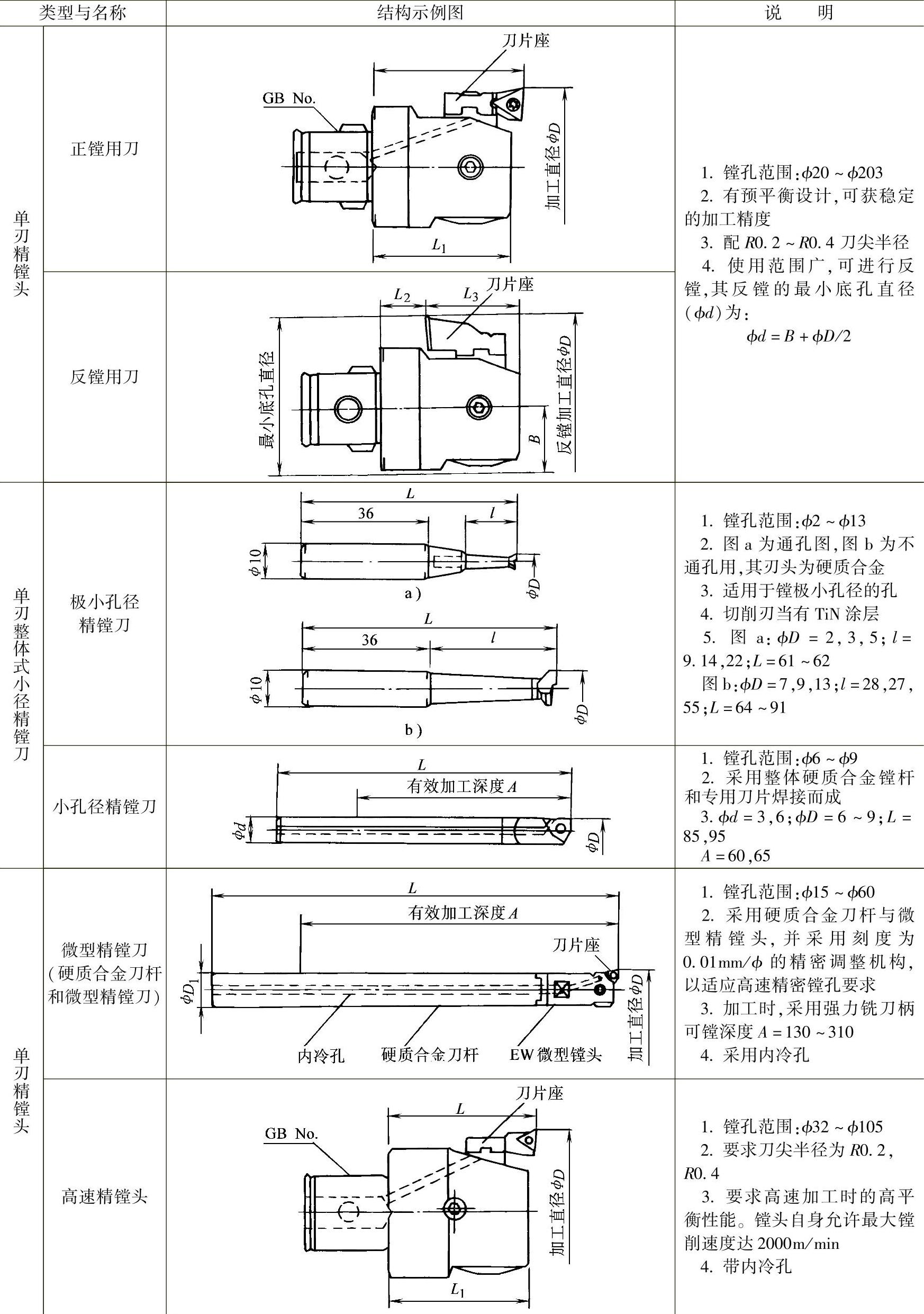

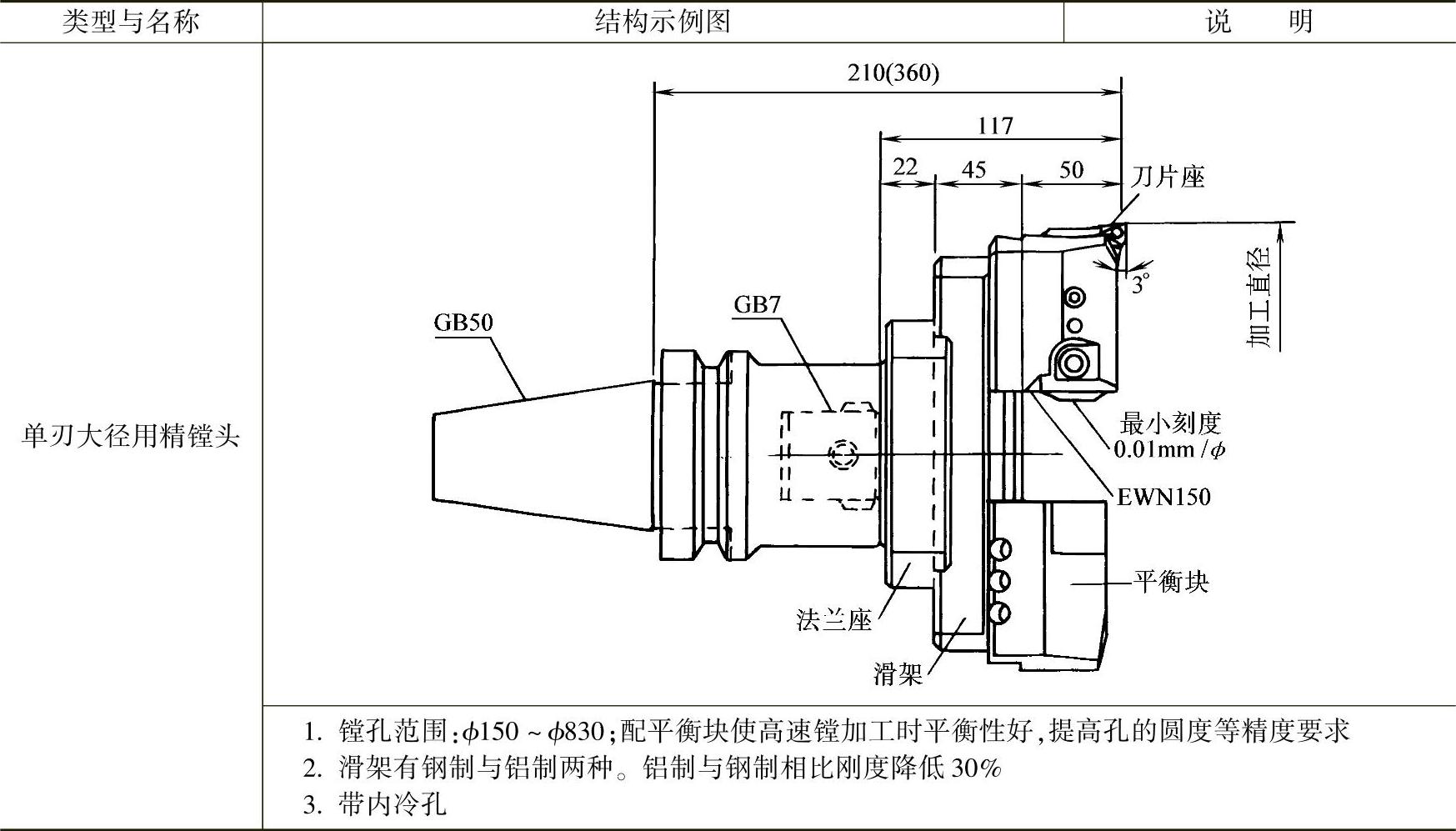

车床、卧式镗床、坐标镗床、数控镗铣床以及加工中心上常用的各种形式的镗削刀具有粗镗头、大径粗镗头,高速精镗头、高速小径(如加工孔径为2~13mm)孔精镗头、超精镗头等,见表6-52。

表6-52 现代加工中常用的各种镗刀 (单位:mm)

(续)

(续)

注:表6-52中所列部分镗头均为刀具生产厂的产品。其中,刀柄、精密微调机构、平衡块与调节原理,刀片与标准系列,以及对刀装置与对刀原理等,可参见刀具生产企业产品。

2)镗孔的镗削条件。每种镗刀都根据机床与工件材料等推荐使用该刀具的镗削条件,包括:镗削深度、刀尖半径、切削速度(m/min)、切削量(mm/ϕ)、进给量(mm/r),以及各参数之间的相互关系。

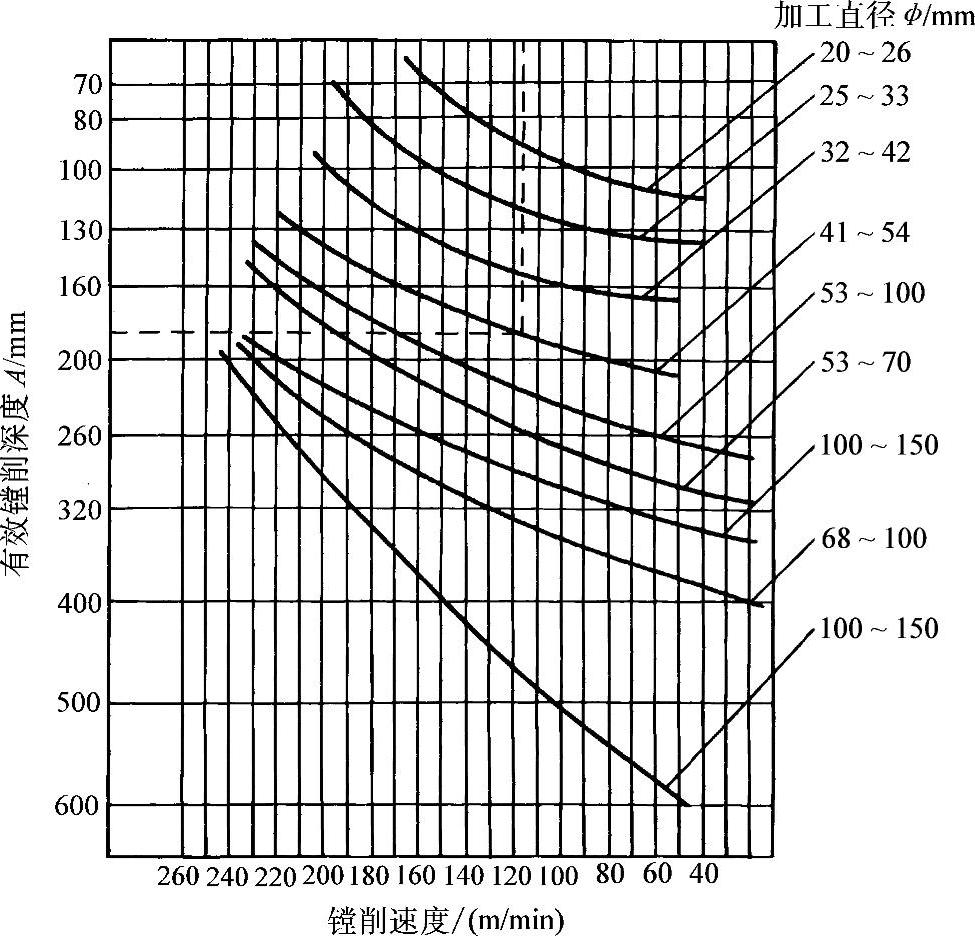

图6-9 有效镗削深度A与镗削速度关系图

注:当镗削铸铁工件时,有效镗削深度A,相对图6-9约可提高10%~20%。

①切削速度的确定。镗孔时镗杆常产生振动,因此,当镗深孔时,镗杆应当伸出相应长度,其镗刀尖将产生相应幅度的振动,影响沿进给方向的形状误差。为此,镗杆伸进孔内越长,其切削速度将降低。图6-9所示为切削钢零件孔,如套内零件内孔,选择镗削速度的实验关系线图。

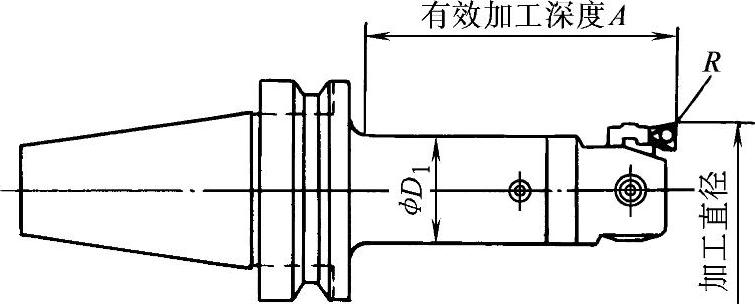

镗削示例图如图6-10所示。其伸入孔内的有效加工深度A=182mm;其加工的孔径为ϕ45mm。

查线图:纵轴查A=180mm处作横虚线与ϕ41~ϕ45实验曲线相交,从交点作虚线平行纵轴与横轴相交,其交点在118m/min处,即为相应的镗削速度。

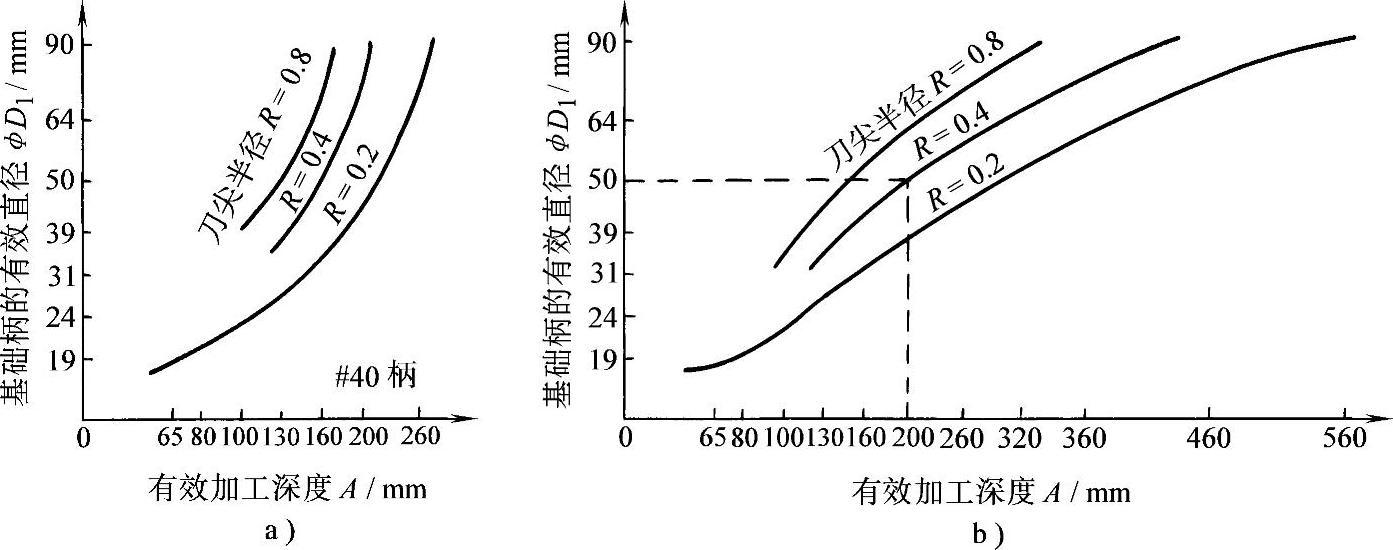

②通过刀尖半径R与A的关系可确定基础柄的D1。由图6-11可知,当增加A时,则需更大的D1,增大镗刀杆的刚度,以保证加工精度,当R确定时,经实验则有其A与D1关系曲线。

例 当R=0.4mm,镗孔深A=200mm时,则需选用ϕ50mm的基础柄,以保证加工精度。

图6-10 镗削示例图

图6-11 A、ϕD1与R的关系线图

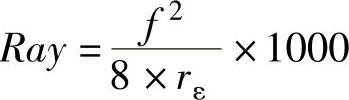

③根据所要求内孔面的表面粗糙度与刀尖圆弧半径rε(mm),可依照公式确定进给速度。其计算公式为

公式说明:理论表面粗糙度Ray(μm)与进给量f(mm/r)的平方成正比,因此要求进给量小,才易保证表面粗糙度Ray值低;当rε增大时,表面粗糙度Ray值才能降低,以保证要求。

4.套形工件内孔磨削

(1)内孔磨削工艺与工艺质量

1)应用与工艺特点。在进行内孔磨削时,由于受孔径与磨削方式的限制,内圆磨头主轴需在悬臂状态下工作,刚度较差,致使内圆磨头在磨削力作用下,易产生变形与振动,从而影响磨孔精度与表面粗糙度。同时,由于磨头在磨削内孔时,磨轮与内孔接触弧长大,排屑困难,磨粒易钝化,易堵塞,从而易产生高温,以烧伤内孔表面。

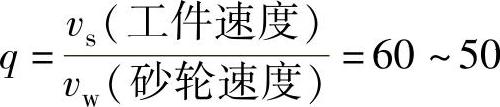

2)因此,内孔磨削工艺条件与工艺质量将小于外圆磨削工艺条件与工艺质量。当外圆磨削时:

内孔磨削时,则q=40~80。

其次,内孔磨削工艺精度达:IT7~IT9公差等级。(外圆磨削工艺精度可达:IT6~IT8公差等级)内孔磨削工艺表面粗糙度为:0.32μm<Ra<5μm。(外圆磨削工艺表面粗糙度则为:Ra=0.8~0.1μm)

3)可见,内孔磨削工艺不仅可作套类工件内孔磨削,也可作其他工件上的孔磨削工艺的最终工序,也可以留0.01~0.015mm余量,作为研磨的底孔。

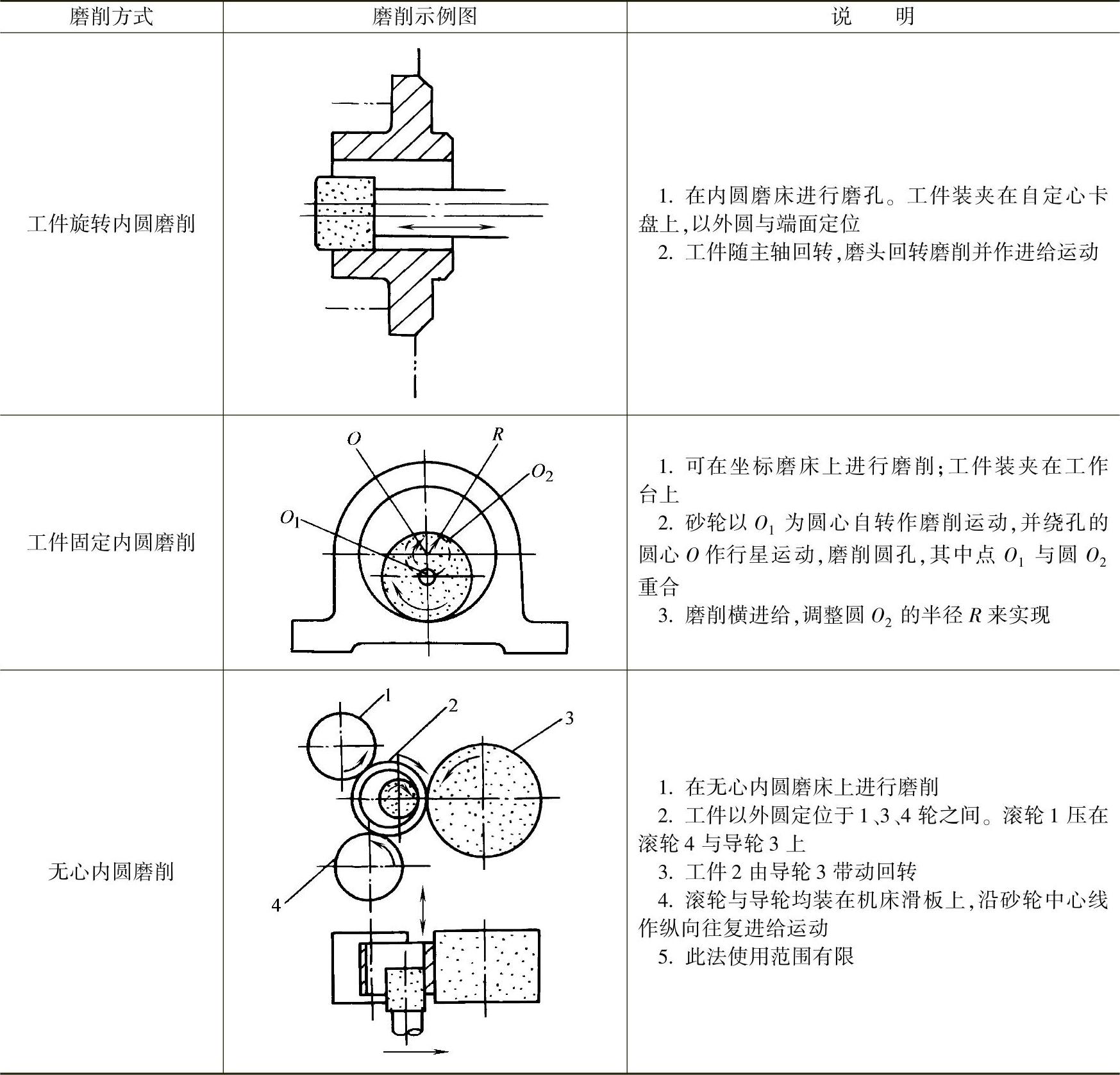

(2)内孔磨削方法 套类工件(如导套内孔)常在内圆磨床上进行,其他工件上孔的磨削可在坐标磨床或无心内圆磨床上进行。所以,内孔磨削一般有三种方式,见表6-53。

表6-53 内孔磨削方式

(3)内孔磨砂轮尺寸选择与接长轴

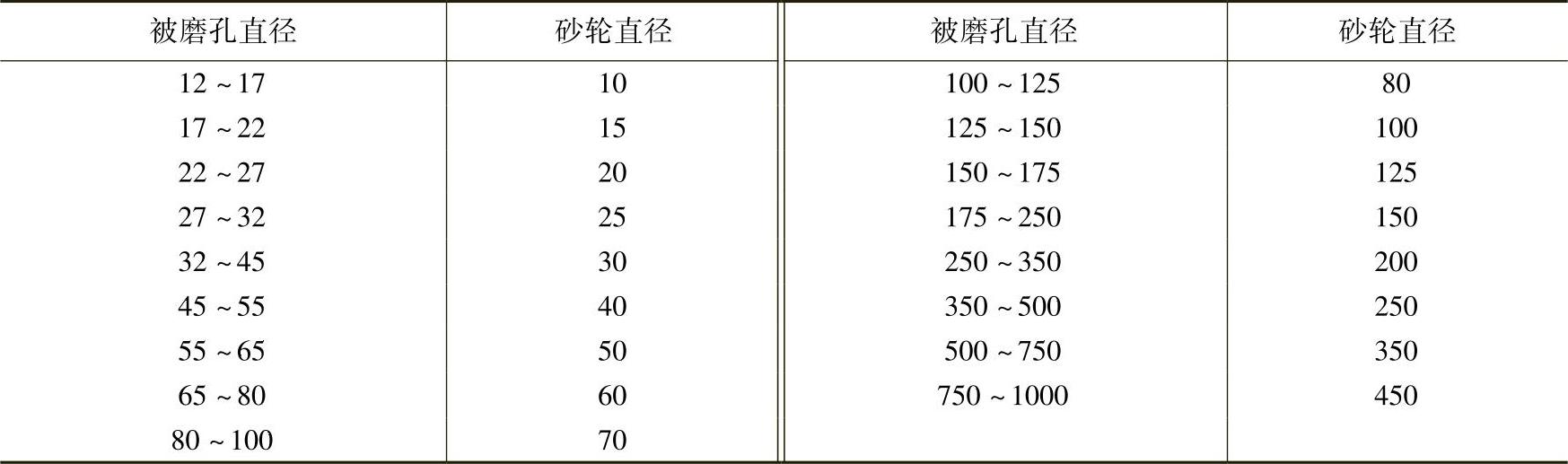

1)内孔磨砂轮尺寸选择(见表6-54)。内孔磨砂轮标记、标志、外径尺寸范围和公差见标准GB/T2484—2006。

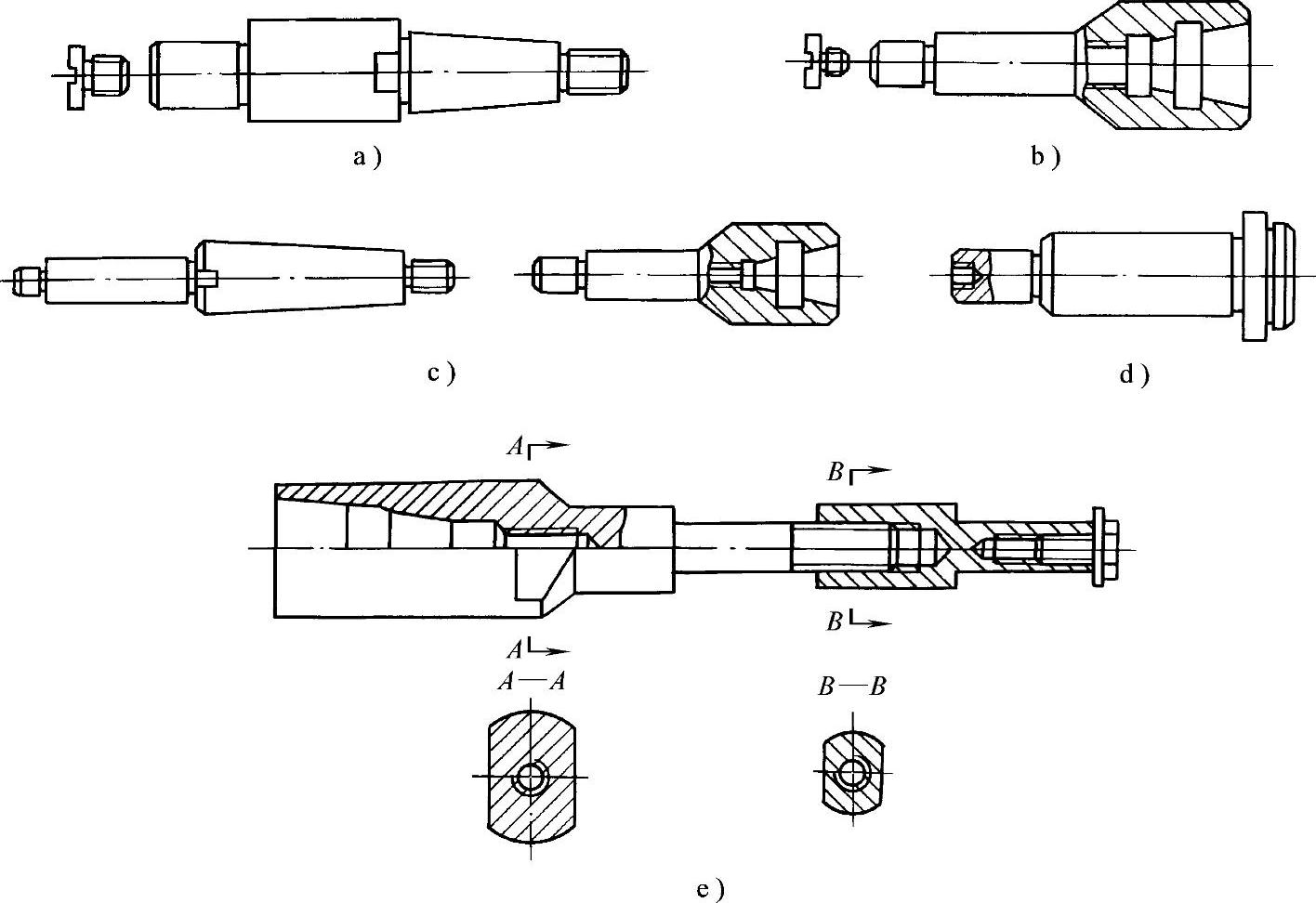

2)砂轮接长轴。为扩大内圆磨磨具的使用范围,用于内圆磨床、万能磨床上常见的接长轴有图6-12所示的几种结构形式。图6-12所示磨头结构形式,多为使用时自制的,为此应注意:接长轴上的锥面为莫氏1∶20,配合面积应大于85%;其上螺纹旋向应与砂轮回转方向相反;其材料常采用40Cr钢,或选用CrWMn钢等。

表6-54 内孔磨削砂轮直径选择 (单位:mm)

图6-12 常见接长轴结构示例

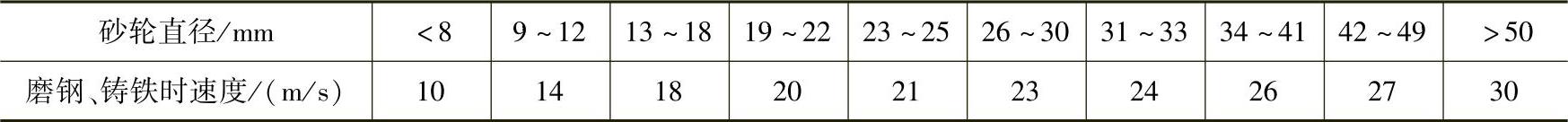

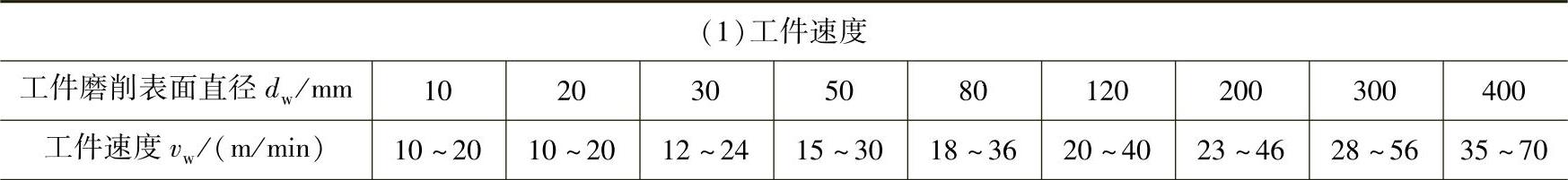

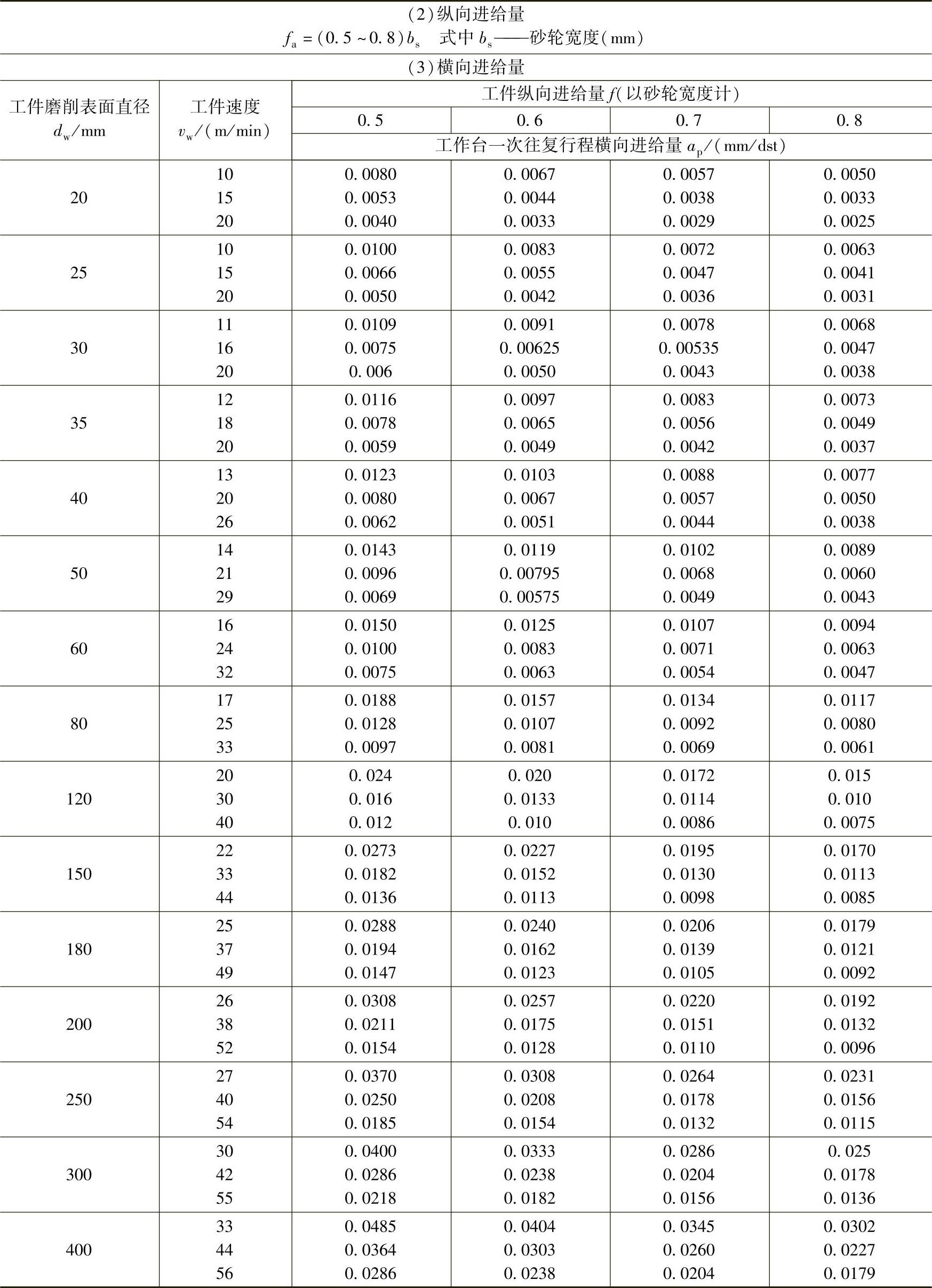

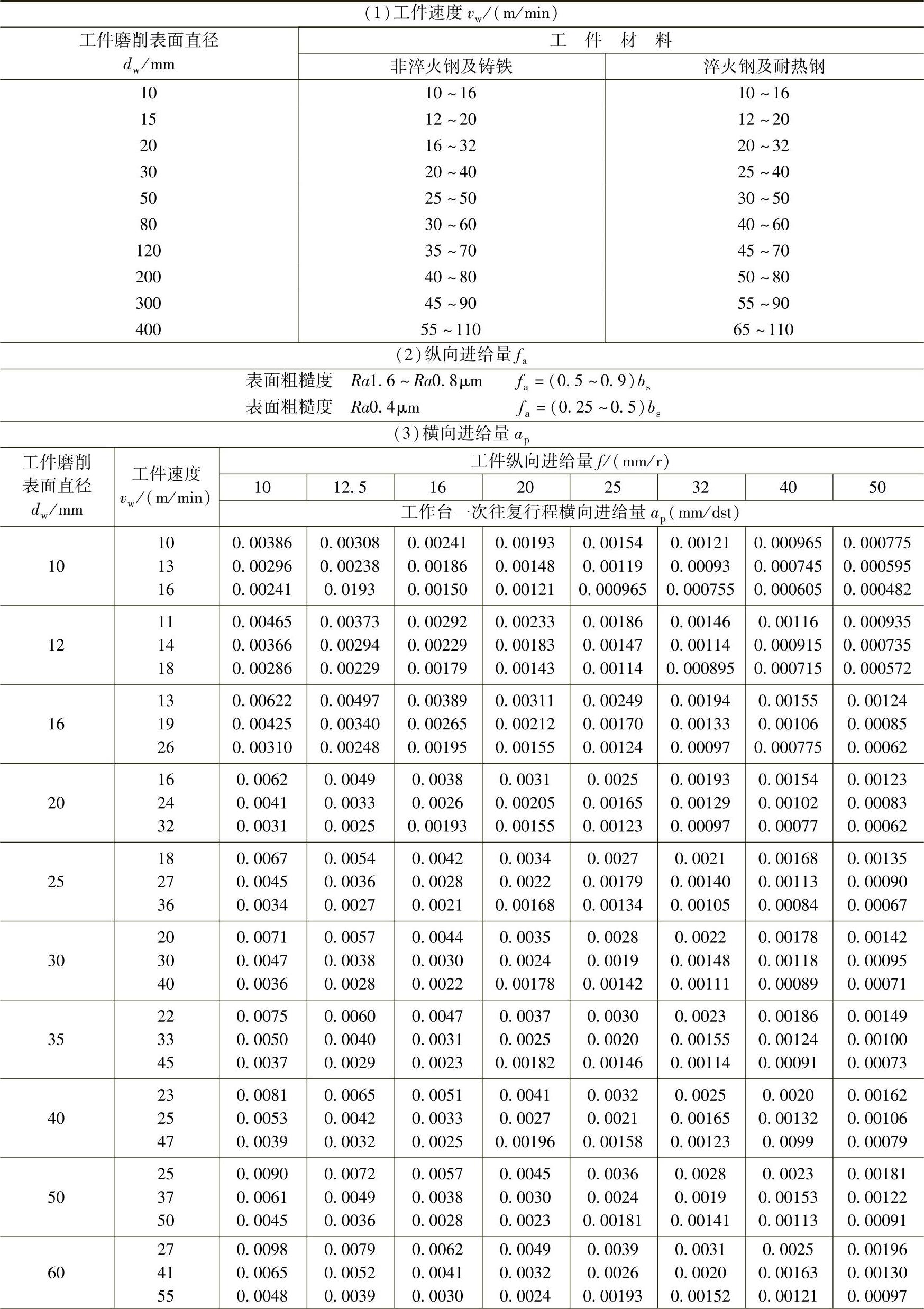

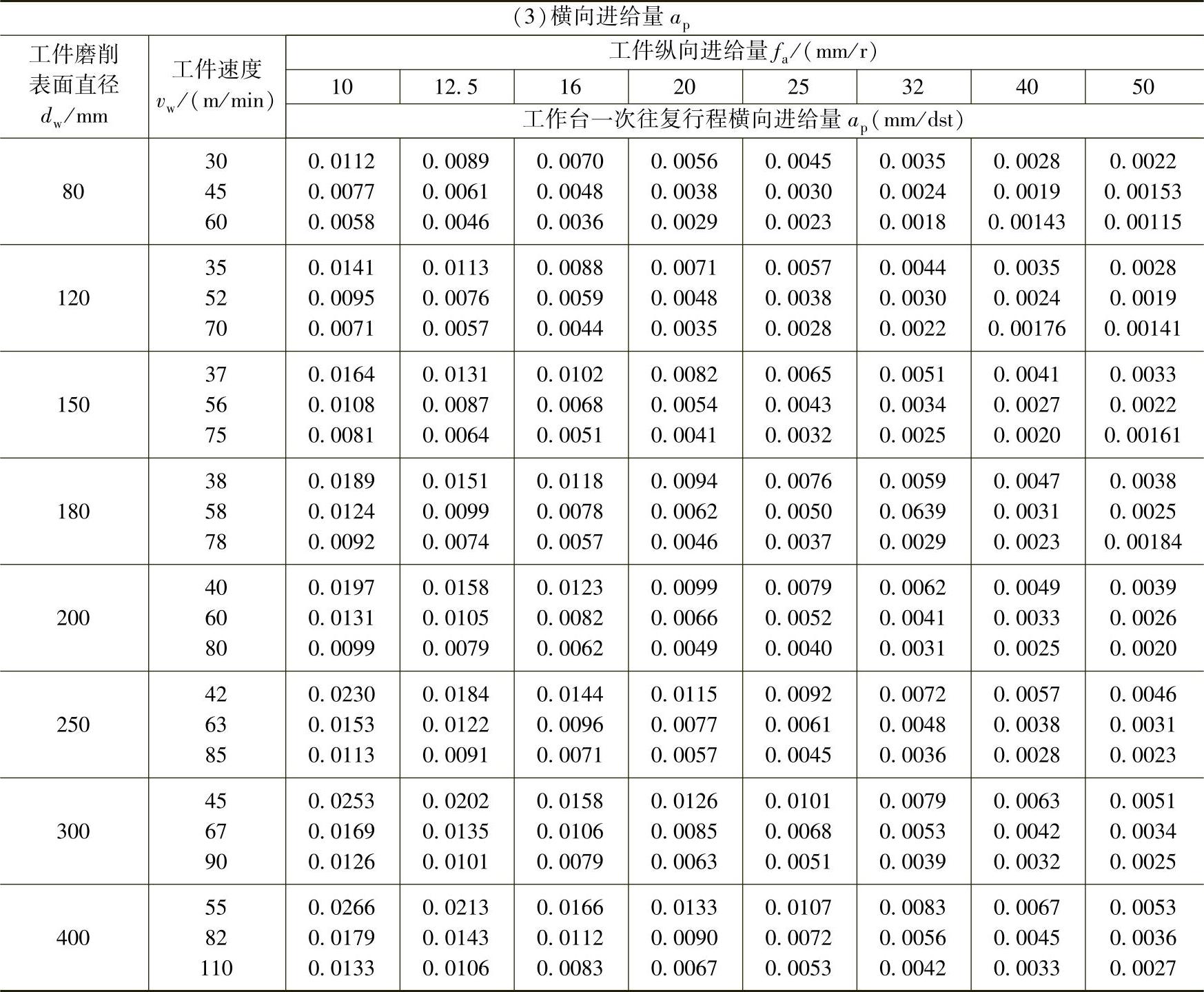

(4)内孔磨削工艺条件 内孔磨削工艺条件与外圆磨削一样,其内容为:砂轮速度vs/(m/min)、工件速度vw/(m/min)、纵向进给量fa=(0.5~0.8)bs(砂轮宽度)和横向进给量ap/(mm/dst)(一次往复行程横向进给量)。

内孔磨削工艺条件见表6-55、表6-56和表6-57。

表6-55 内圆磨削砂轮速度选择

表6-56 粗磨内圆磨削用量

(续)

注:工作台单行程的横向进给量ap应将表列数值除以2。

表6-57 精磨内圆磨削用量

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。