任务导入

请思考工件测头在智能机床加工中的作用及安装连接的步骤。

知识链接

1. 智能机床的自动测量系统

在机械加工领域要实现智能制造需要对加工的零件、刀具等进行快速准确的测量。 机床内的自动测量不仅是智能决策判断的依据, 也是高质量机械加工的要求。 目前的自动测量装置主要有机床内的工件测头、对刀仪, 三坐标测量机的测量头, 校准设备的激光干涉仪、球杆仪(进行回转轴的校准), 工件比对仪, 3D 打印设备, 光栅产品等。 利用自动测量装置进行辅助加工是先进制造技术、信息技术、智能技术集成与深度融合的产物。 智能机床能够监控、诊断和修正在生产过程中出现的各类偏差, 并且能为生产的最优化提供方案。 此外, 它还能计算出所使用的切削刀具的剩余寿命, 让使用者清楚其剩余使用时间和替换时间。 装备机内测头的智能机床的出现, 为未来装备制造业实现全盘自动化生产创造了条件。

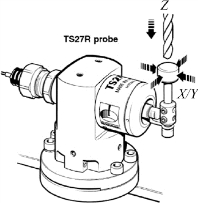

机床的机内测量工具主要有工件找正、机床对刀、破损检测(断刀检测)、加工测量及反馈等功能。 因为测头使用时需要进行编制宏程序, 所以用户必须具有较高编程水平。图3.4.1 为雷尼绍加工中心工件测头。

图3.4.1 雷尼绍加工中心工件测头

对刀仪主要分为接触式对刀仪、非接触式对刀仪和激光式对刀仪。 图3.4.2 为雷尼绍对刀仪。

图3.4.2 雷尼绍对刀仪

检测设备最主要的部分是探针, 探针的主要指标有: 刚性、同心度、连接螺纹(M2、M3、M4)、球径等。 探针选用原则为: 测针尽量短、连接尽量少、球径尽量大。 它主要用于测量复杂3D 工件的几何特征, 比如叶轮。

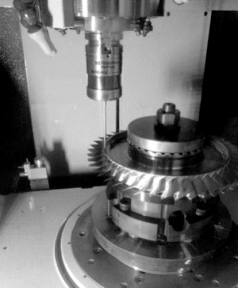

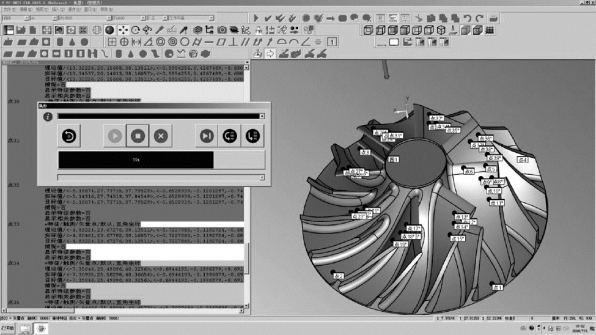

工作测头在加工过程中可从各个位置触测工件以确定是否存在误差或准直偏差, 并在缺陷实际发生之前检测出所有潜在问题, 如图3.4.3 和图3.4.4 所示。 如在未应用工件测头时, 需要长时间的加工过程和测量过程结束之后, 才能够发现加工问题; 而应用工件测头时, 可以立即从测头得到工件尺寸及位置偏差的报警信息, 并采取必要的修正措施, 因此可以避免浪费宝贵的加工时间和资源。 除了硬件测头外, 一些高端加工企业还为机床使用一些专用的计算机工件测量软件, 方便将工件测头检测程序以及序中修正程序集成到加工循环中, 如图3.4.5 所示。 软件有助于简化工件找正和检测过程, 在核心加工环节发挥作用, 如果没有这些软件也可以使用参数化宏程序进行编程测量。

图3.4.3 叶轮检测中的RMP60 测头

图3.4.4 TS25 马波斯测头

图3.4.5 叶轮检测中使用PC-DMIS 测量软件

2. 工件测量系统原理

随着精密加工技术的不断发展, 现代制造业对产品的定位检测、尺寸测量、加工精度提出了更高的要求, 因此需在数控机床上进行工件在线检测, 尤其是精密加工。

工件测量系统由工件测头和接收器两部分组成, 两者通过红外线光学传输, 工件测头可以看作一个高精度传感器, 通过宏程序控制移动, 当工件测头触碰工件特定点时, 接收器接收到测头的触碰信号, 将该信号反馈给数控系统, 宏程序在数控系统中获取触碰点的实际坐标值, 将实际坐标值与理论坐标值对比即可。 工件测头具有抗光学干扰、防误触发和防震动的特点。

工件测头具有三种模式:

1) 待机模式: 在此模式下, 工件测头等待开启信号;

2) 工作模式: 由一种开启方式激活时, 工件测头开启, 可供随时使用;

3) 配置模式: 可以更改工件测头设定。

工件测头主要用来找正工件并测量工件的加工精度, 工件测量系统一般有以下用途:

1) 测量平面最高及最低点;

2) 测量角度;

3) 测量一点;

4) 测量凸台;

5) 测量外圆;

6) 测量内孔。

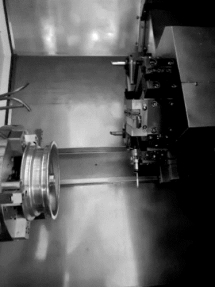

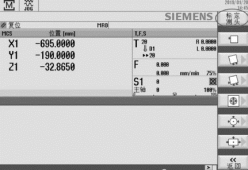

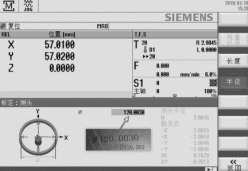

工件测头测量前需要对工件测头进行标定, 以确定工件测头的直径, 且标定一般使用标准的环规, 如图3.4.6 和图3.4.7 所示。

图3.4.6 标定工件测头

图3.4.7 环规直径

先用4 分表找正环规的中心, 把X、Y、Z 的数值键入到工件坐标系里, 测头探针接触工件的测量部位, 传感器发出触测信号, 该信号进入计数系统后将此刻的光栅计数器锁存并将信号送入计算机, 工作中的测量软件就收到一个由X、Y、Z 坐标表示的点。这个坐标点可以理解为是测针球中心的坐标, 它与实际的测针球与刀具的接触点相差一个测针球半径。 为了准确计算出所要的接触点坐标, 必须通过测头校正得到测针球的半径。

在实际测量工作中, 零件是不能随意搬动和翻转的, 为了便于测量, 需要根据实际情况选择工件测头位置、长度和形状不同的测针(星形、柱形、针形)。 为了使这些工件测头不同的测针所测量的元素能够直接进行计算, 要把它们之间的关系测量出来, 在计算时进行换算, 所以需要进行测头校正。

使用工件测头一般要进行以下步骤:

1) 接收器安装;

2) 工件测头安装;

3) 工件测头调试;

4) 工件测头标定程序调用;(https://www.daowen.com)

5) 工件测头测量标准环规并进行标定;

6) 测量产品;

7) 测量结果进行评价。

3. 智能机床工件测头的安装

(1) 工件测头在安装机下的安装

1) 接收器安装方法。 按照工件测头说明书的要求, 将接收器不同颜色的引线连接到机床电气柜。

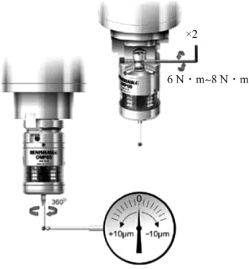

2) 测针的安装。 使用专用扳手将测针装到测头体上, 如图3.4.8 和图3.4.9 所示。

图3.4.8 测头安装-1

图3.4.9 测头安装-2

工件测头可以加装弱保护装置, 该装置在出现测针超程时会折断, 从而使工件测头免于受损。 安装过程中要小心, 勿使弱保护杆受力过大。 图3.4.10 为弱保护装置。

图3.4.10 弱保护装置

3) 电池的安装。 安装电池前, 确保产品清洁干燥, 不要让切削液或碎屑进入电池盒;安装电池时, 要确保电池极性正确。 装入电池后, LED 指示灯将显示当前工件测头的设定。 图3.4.11 为电池的安装。

图3.4.11 电池的安装

(2) 工件测头在安装机上的安装

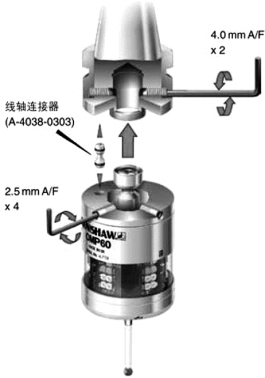

1) 将工件测头安装到刀柄(或机床工作台) 上。 在配用刀柄开关的场合, 需要用钳子从工件测头后部取下插头, 然后用线轴连接器来替代, 注意整个过程中不要触碰测针,如图3.4.12 和图3.4.13 所示。

图3.4.12 测头安装到刀柄上-1

图3.4.13 测头安装到刀柄上-2

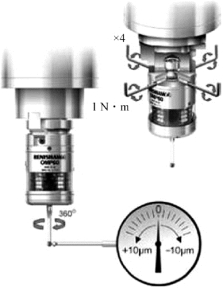

2) 测针对中调整。 工件测头初次安装时需要注意调整测针末端的偏摆量(要求0.01 mm 以内)。 可通过安装工件测头至机床主轴, 手动旋转主轴测头, 并使用千分表观察。分别调整两个方向上的两对顶丝, 最后用适当的力拧紧, 通常使测针球的圆跳动值保持在0.01 mm 内。

注意: 在调整过程中, 勿使测头相对于刀柄旋转, 以免损坏线轴连接器。 取下工件测头和刀柄组件后, 必须重新检查, 进行正确的对中调整, 对中调整时不要敲打工件测头。图3.4.14 和图3.4.15 分别为测针调整-1 和测针调整-2。

图3.4.14 测针调整-1

图3.4.15 测针调整-2

4. 测针触发力及调节

工件测头的弹簧力使测针位于唯一位置, 测针每一次偏转后都会返回该位置。 测针触发力由厂家设定, 只有在特殊情况下用户才可调节触发力, 如机床振动过大或触发力不足以支持测针重量时。 要调节触发力, 可逆时针旋转调节螺钉以减小触发力(提高灵敏度),或顺时针旋转增大触发力(降低灵敏度), 如图3.4.16 所示。 制动器有助于防止因调节螺钉拧得过紧而造成测针的损坏, 而且测针座周围的XY 触发力不同。

图3.4.16 测针触发力的调整

5. 工件测头调试

工件测头开启/关闭信号测试可以使用M 代码, 注意: 工件测头开启后会闪绿灯即正常, 如不闪绿灯即开启信号有错误; 工件测头关闭后, 工件测头灯灭即正常, 其他情况即为关闭信号有错误。

工件测头传输信号测试步骤如下:

1) 在MDI 方式下打开工件测头(开启代码M105);

2) 键入以下指令: G54 G91 G01 G31 L4 X50 F100;

3) 执行此段程序;

4) 用手触碰工件测头, 检查机床是否停止(机床停止, 则信号正常)。

任务实施

1. 根据课程内容了解智能机床的自动测量系统。

2. 了解智能机床工件测头的安装。

知识拓展

常用的智能机床工件测头有多少种?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。