提高圆柱蜗杆传动承载能力和传动效率的有效方法是实现合理的啮合部位和制造“人工油函”。这样不但可改善润滑条件,还可降低摩擦因数和接触应力。

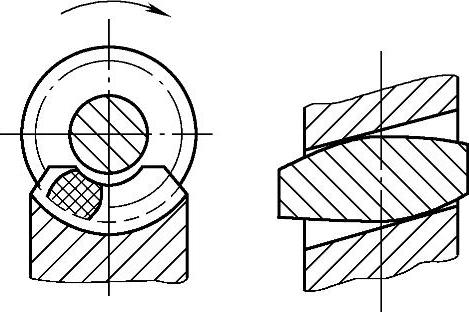

1)调整蜗轮的位置 采用啮出侧接触(见图7-4),使啮入侧自然形成“人工油函”,并充分利用啮出侧接触线与滑动速度的夹角Ω大的特点。一般使啮出侧接触面积占全齿面的30%~40%。

图7-4 啮出侧的接触部位

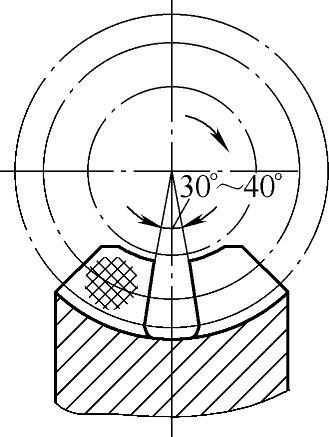

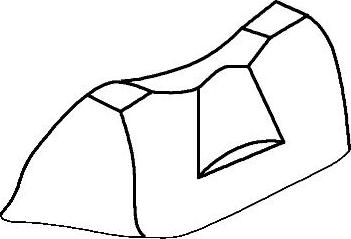

2)消除不利的啮合部位 普通圆柱蜗杆传动,在轮齿中间偏齿根一带是不利于动压油膜形成的区域,往往在此区域内发生早期破坏。采用缺口整形蜗轮(图7-5)或挖窝蜗轮(图7-6)将啮合不利的区域切除,以实现合理的啮合部位。挖窝的蜗轮不仅轮齿的弯曲强度较缺口的高,而且窝内可贮油以利润滑。通常用立铣刀挖窝,窝要略偏入口处。铣刀的外径dx可取

图7-5 缺口整形蜗轮

图7-6 挖窝

3)制造“人工油函”(https://www.daowen.com)

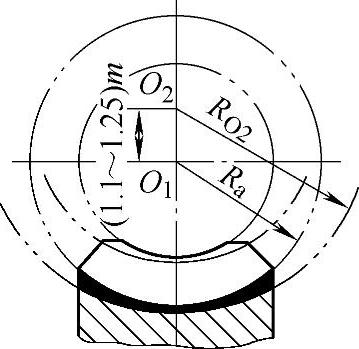

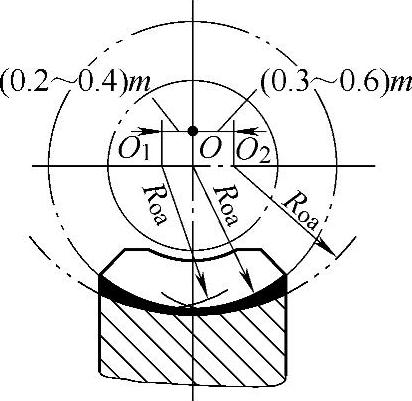

①利用比蜗杆直径大的滚刀切削蜗轮(图7-7)。图中RO2为滚刀半径,O2为滚刀轴心,O1为蜗杆轴心。O1O2=(1.1~1.25)m。加工蜗轮时的中心距为a0=a+O1O2(a——传动的中心距)。蜗轮齿顶圆弧半径也应相应增大,以免干涉。

②偏移滚刀制造人工油函(图7-8)。按通常加工蜗轮方法,进刀达到齿深后将刀退出,然后将刀偏移(0.3~0.6)m,再进行加工,进刀到齿深切出入口油函。再向反向移动刀架切出出口油函,不过刀具偏移量一般取(0.2~0.4)m。

图7-7 用大滚刀切“人工油函”

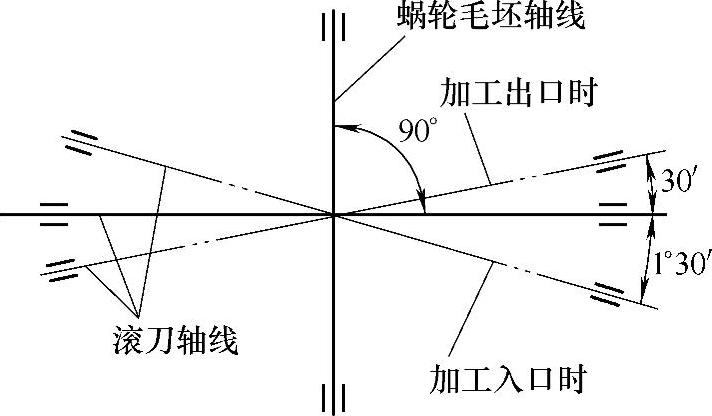

③扳刀架角度加工蜗轮,切出“人工油函”(图7-9)。加工入口“油函”时扳1°30′;加工出口“油函”时扳30′(按蜗轮螺旋角增加方向)。仅适用于单头蜗杆的传动。

图7-8 移动滚刀位置切削“油函”

图7-9 扳刀架角度切“油函”

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。