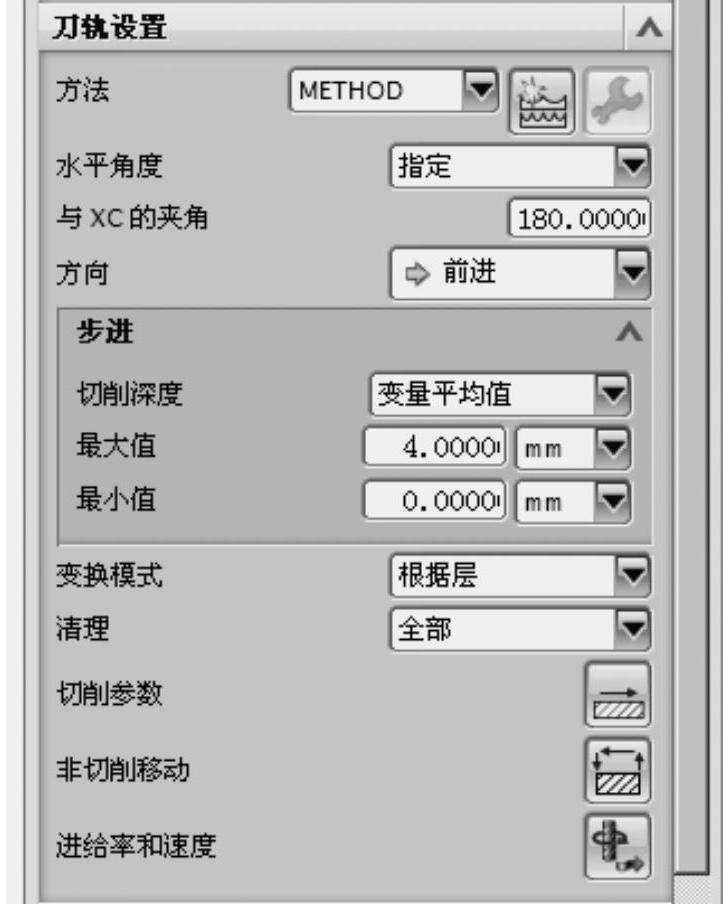

打开任意一个车削操作类型的操作对话框,其【刀轨设置】选项区的选项均如图6-47所示。该选项区主要设置【水平角度】、【方向】、【切削深度】、【变换模式】、【清理】、【附加轮廓加工】等选项,介绍如下。

图6-47 【刀轨设置】选项区

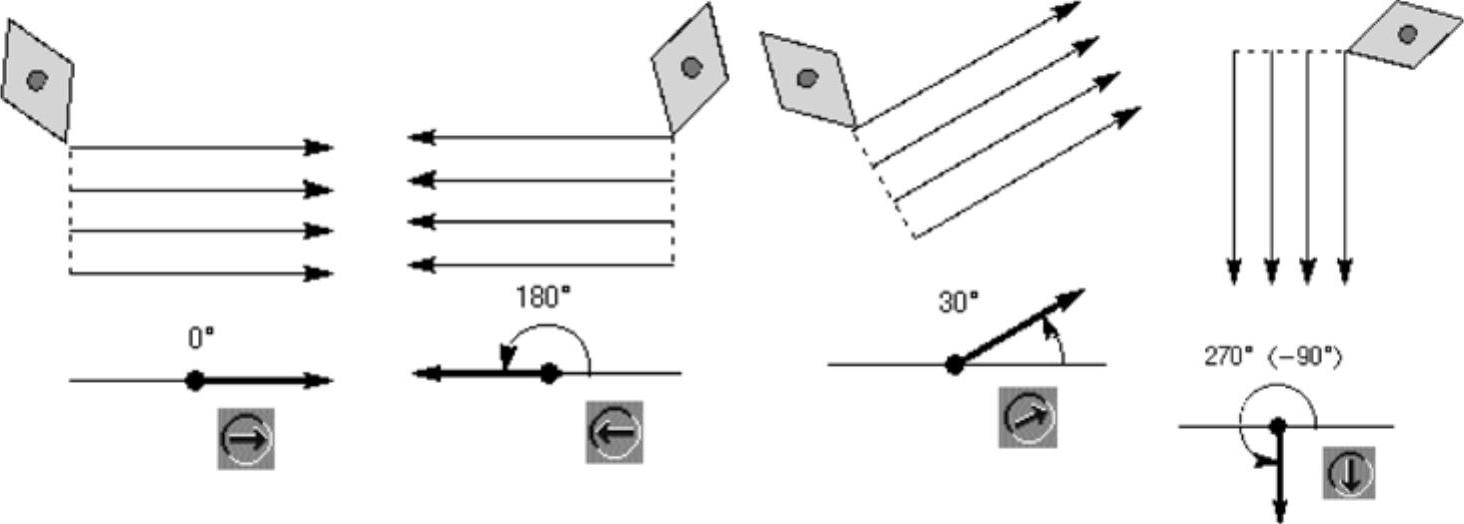

1.水平角度

“水平角度”可定义单独层切削的方位,此方位可由程序在线性粗加工操作中计算得出。

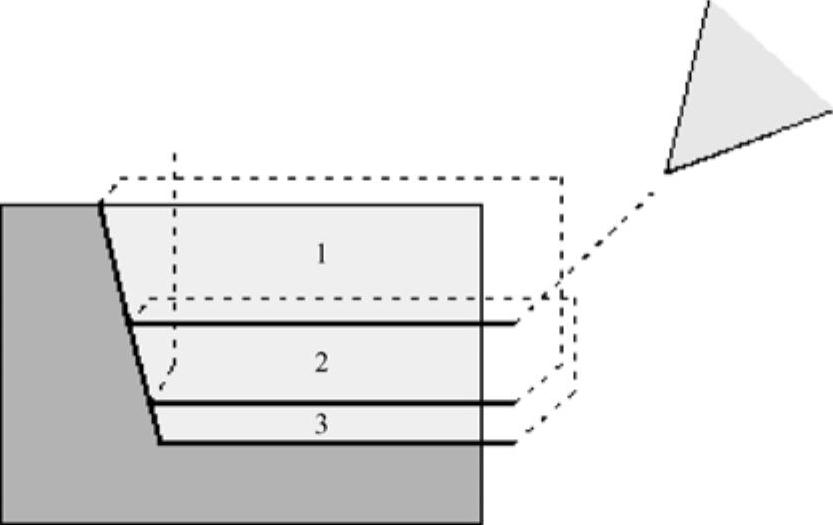

从中心线按逆时针方向测量水平角度,它可定义粗加工线性切削的方位和方向。为方便起见,用箭头方向 表示实际选择的切削方向。0水平角与中心线的“正”方向相同。水平角定义如图6-48所示。

表示实际选择的切削方向。0水平角与中心线的“正”方向相同。水平角定义如图6-48所示。

图6-48 水平角定义

通过考虑以下定义的刀具方位和水平角,程序将计算粗加工切削区域所需的所有刀具运动。采用这种方式,只要指定单个值——“水平角”,就可以自由变换各加工侧的切削方向。

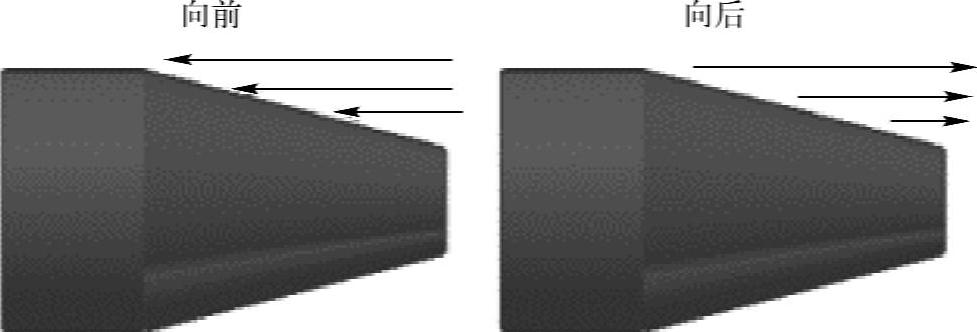

2.方向

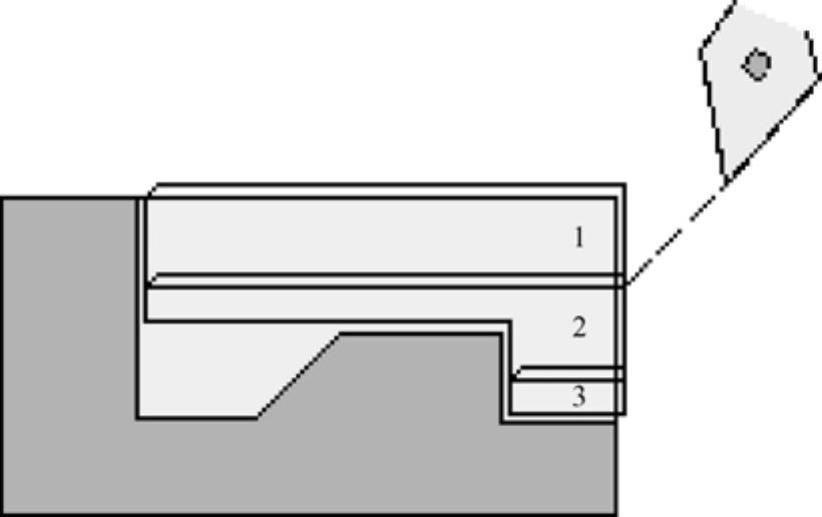

刀具的切削方向有两种:向前和向后,如图6-49所示。车削加工时车刀一定要沿着规定的方向前进,如果违反方向规定,程序可能拒绝生成刀路,甚至加工时造成刀具损坏。

对于单一方向切削刀具,程序生成刀具轨迹时已调整好切削方向,一般不需要调整。对于能往复切削的刀具,可根据实际的工艺调整切削方向。

图6-49 刀具切削方向

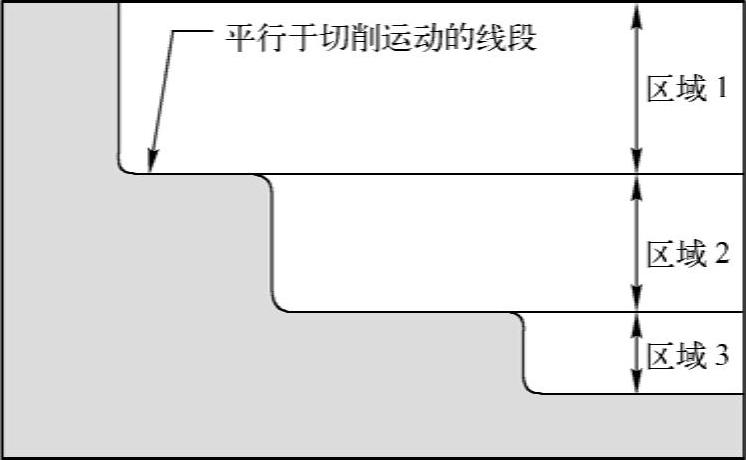

3.切削深度

利用“切削深度”可以指定粗加工操作中各刀路的切削深度。该值可以是用户指定的固定值,或者是程序根据指定的最小值和最大值而计算出的可变值。程序在计算的或指定的深度处生成所有非轮廓加工刀路,在切削深度或小于切削深度位置处生成轮廓加工刀路。

技巧点拨

对于可变深度切削方法,程序根据切削线和部件几何体将部件分为若干个区域,如图6-50所示。当切削线位于角、切点、与部件边界相吻合及底切的底部时要定义区域。当切削运动与圆弧相切或与线的端点相交时,切削运动本身将对区域进行分界。

图6-50 可变深度切削

在【切削深度】下拉选项列表中包含有5个子选项:【恒定】、【多个】、【级别数】、【变量平均值】和【变量最大值】。各子选项含义如下:

☑恒定:使用该选项可以指定各粗加工刀路的最大切削深度。

☑多个:选择此选项,可通过“设置”定义一系列不同的切削深度值,如图6-51所示。在同一行中,指定了多少“刀路数”就执行多少次前次操作的切削深度值,用户最多可以指定10个不同的切削深度值。对于余料切削,可以指定附加刀路数,这些附加刀路均采用等深切削,如图6-52所示。

图6-51 多个切削深度

图6-52 【多个】选项的设置

☑级别数:也称“层数”。通过指定粗加工操作的层数,生成等深切削。

☑变量平均值:选择该选项,可以输入一个最小和最大切削深度,程序根据不切削“大于指定的最大深度值或小于指定的最小深度值”的原则,计算所需最小刀路数。

☑变量最大值:选择该选项,则可以指定一个最大和最小切削深度,程序将依此值确定区域。刀具将尽可能多次地在指定的最大深度值处进行切削,然后一次性地切削各独立区域中大于或等于指定的最小深度值的余料。

4.变换模式

“变换模式”决定了使用何种切削方式将切削变换区域中的材料移除(即这一切削区域中部件边界的凹部)。【变换模式】下拉列表框中包含了5种方式:【根据层】、【反置】、【最接近】、【以后切削】和【忽略】。各方式的含义如下:

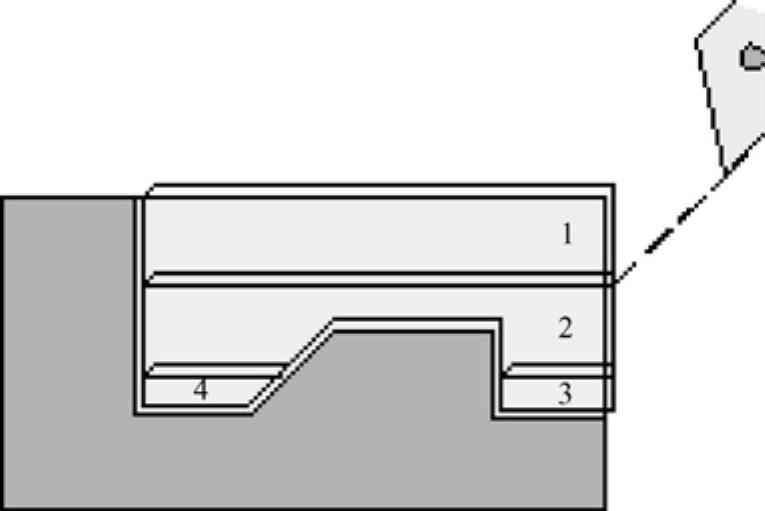

☑根据层:选择此方式,程序将在反向的最大深度处执行各粗切削,当进入较低反向的切削层时,程序将继续切削层角方向上的反向切削,如图6-53所示。(https://www.daowen.com)

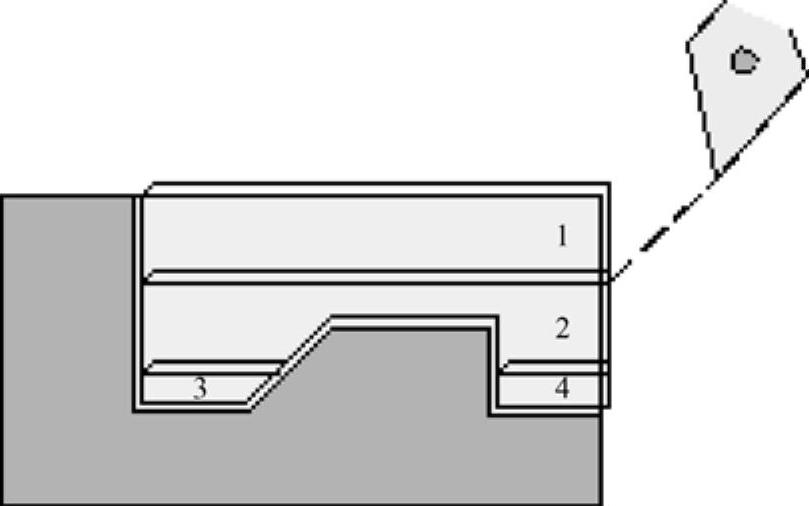

☑反置:选择该方式,则按照与“根据层”模式相对的模式切削反向的切削层。也就是说,程序将先切削最后一个反向的切削层,然后返回至第一个反向的切削层,如图6-54所示。

图6-53 根据层

图6-54 反置

☑最接近:若程序总是选择下一次对离当前刀具位置最近反向的切削层进行切削,则该选项在结合使用往复切削策略时非常有用。对于特别复杂的部件边界,采用这种方式可以减少刀轨,因而可以节省相当多的加工时间。

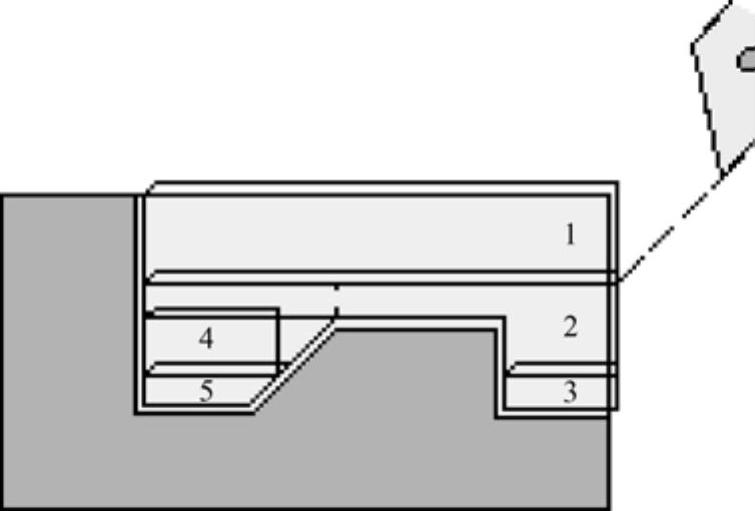

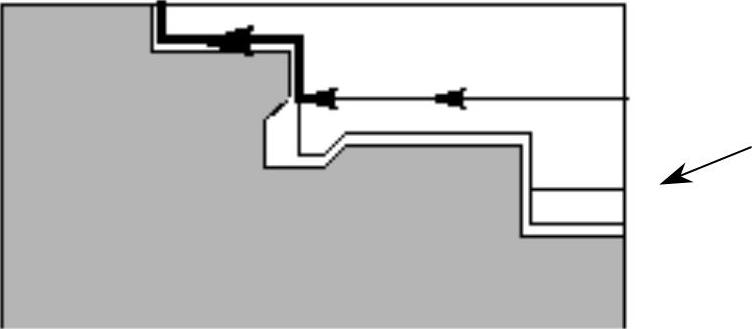

☑以后切削:选择此方式,仅在对遇到的第一个反向进行完整深度切削时,才能执行对更低反向的粗切削,如图6-55所示。初始切削时完全忽略其他的凸台区域,仅在完成开始的切削之后才对其进行加工。这一原则可应用于之后在同一切削区域遇到的所有反向切削。

☑忽略:选择此方式将不切削在第一个反向之后遇到的任何凸台的区域,如图6-56所示。

图6-55 以后切削

图6-56 忽略

5.清理

为进行下一切削运动而从轮廓上提起刀具,会使得轮廓中存在残余高度或阶梯,切削过程中的残料余留如图6-57所示。“清理”参数对所有粗加工策略均可用,并通过一系列切除梯级的切削来改善加工状况。【清理】选项决定了一个粗切削完成之后刀具遇到轮廓元素时如何继续刀轨的行进。清理残料余留如图6-58所示。

【清理】下拉列表框中包含有多种清理设置,如【无】、【全部】、【仅陡峭的】、【除陡峭以外所有的】、【仅层】、【除层以外所有的】、【仅向下】和【每个变换区域】。各选项的含义如下:

☑无:不清理残料。

☑全部:清理所有残料。

☑仅陡峭的:仅限于清理陡峭的残料。

图6-57 切削过程中的残料余留

图6-58 清理残料余留

☑除陡峭以外所有的:清理陡峭之外的所有残料。

☑仅层:仅清理标识为层的残料。

☑除层以外所有的:清理层之外的所有残料。

☑仅向下:仅按向下的切削方向对所有面(“轮廓类型”中定义的)进行清理。

☑每个变换区域:对各单独变换执行轮廓刀路。

6.附加轮廓加工

勾选【附加轮廓加工】复选框,将打开【轮廓加工】对话框。当程序进行多次粗切削后,轮廓加工操作可清理部件表面。与【清理】不同的是,轮廓加工将沿着整个部件边界或边界的一部分(如,单反向),首先进行整个切削区域或当前加工的各反向切削的所有粗切削操作,然后才是轮廓加工操作。

技巧点拨

由于轮廓加工中提供的策略与精加工中的策略相同,因此仅在粗加工中提供了轮廓加工功能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。