金属芯盒设计的主要内容一般包括:芯盒材料的选择、分盒面的确定、芯盒内腔尺寸的计算、芯盒结构及其附属结构的设计,以及对金属芯盒技术要求的制订等。

1.分盒面的确定

砂芯分盒面的选择应遵循下列原则:

1)尽量使砂芯的分盒面和砂型的分型面一致,以使砂芯的起模斜度和模样的起模斜度大小和方向一致,保证铸件壁厚均匀。

2)优先采用平直分盒面,有时为了适应砂芯的形状,需要采用曲面或折面分盒。

3)应有较大的敞开面,以利于砂芯的充填与紧实,并便于安放芯骨和开设砂芯气路。

4)尽可能使砂芯的烘干支撑面为平面,以简化烘干板的结构,增加烘干板的通用性。

5)尽量将尺寸要求高的部分放在同一片芯盒内,避免被分盒面分割。

6)应使芯盒结构简单,便于制造,方便制芯操作,并能满足砂芯尺寸的精度要求。

2.芯盒内腔尺寸的设计

芯盒内腔尺寸的计算公式为

Ab=(Ac±At)(1+εl) (7-4)

式中 Ab——芯盒内腔尺寸(mm);

Ac——产品零件尺寸(mm);

At——铸造工艺尺寸(加工余量、起模斜度、工艺补正量等)(mm);

εl——铸件线收缩率。

式(7-4)中,“Ac±At”“+”号适用于因工艺尺寸使砂芯尺寸增大时,“-”号适用于因工艺尺寸使砂芯尺寸减小时。芯盒内腔尺寸是指形成铸件尺寸的有关尺寸,芯盒本身结构尺寸不包括在内。芯头长度因不直接形成铸件尺寸,故不计算收缩率。

(https://www.daowen.com)

(https://www.daowen.com)

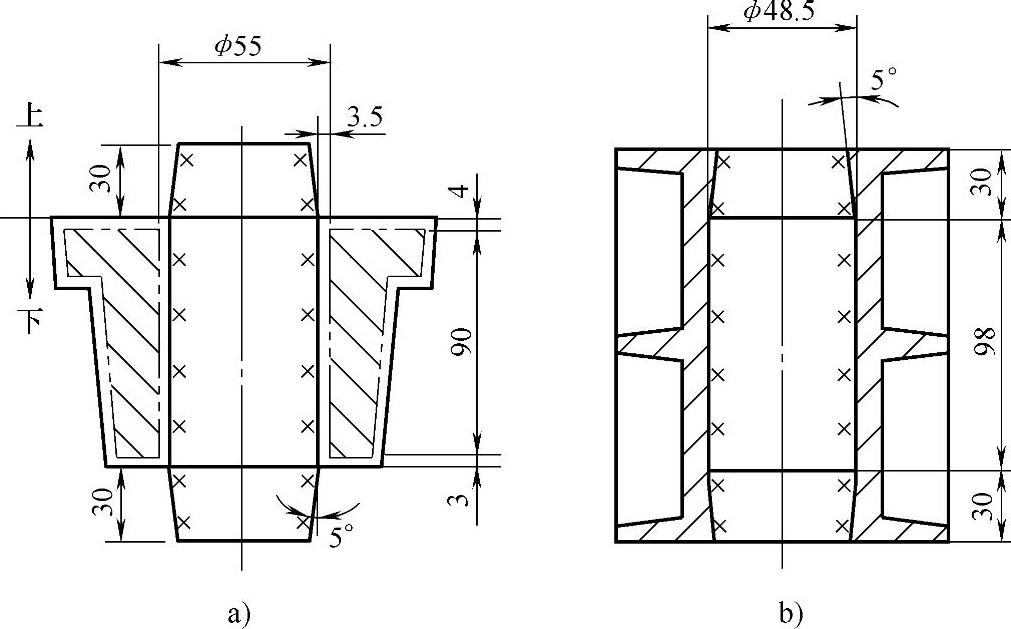

图7-9 法兰盘铸造工艺和芯盒简图

a)零件铸造工艺图 b)芯盒简图

图7-9为法兰盘铸造工艺图和芯盒简图,其芯盒内腔尺寸计算如下:

零件材料为灰铸铁,收缩率可按1%计算。

砂芯长度L=(90mm+4mm+3mm)×(1+1%)=97.97mm,取98mm。

砂芯直径D=(55mm-3.5mm×2)×(1+1%)=48.48mm,取48.5mm。

3.金属芯盒及其附属结构的设计

(1)芯盒壁厚与加强肋 在保证芯盒的强度、刚度和使用寿命的前提下,尽可能减小芯盒壁厚,以减轻芯盒重量和改善操作条件。芯盒壁厚根据芯盒尺寸、制芯方法和芯盒材料确定。

为了增加芯盒强度与刚度,在芯盒外壁上要设置加强肋。加强肋的布置应排列合理,便于芯盒制造和使用。芯盒加强肋通常可随芯盒周边形状布置,其高度应根据芯盒形状和大小选定,但最低高度不得小于3倍壁厚。

(2)芯盒的凸缘及耐磨护板 为了提高芯盒本体的强度和刚度,便于合盒、刮砂和起芯等操作,在芯盒填砂面和分盒面处,设有加宽、加厚的凸缘。为了防止铝质芯盒凸缘面磨损,应在凸缘面上加设耐磨护板。耐磨护板常采用Q235A钢制造,其厚度为3mm。

(3)芯盒的活块 芯盒中妨碍出芯或难以出芯的部分应设置活块。常用的活块结构有滑座式、燕尾槽式和定位销式三种,其中滑座式使用最为广泛。

滑座式活块的固定、定位依靠在芯盒本体上设置的窝座。窝座可以设置在盒体壁上,也可设置在盒体的底部。为保证活块安装在芯盒中的稳定性,应将活块重心置于窝座一侧。

(4)芯盒中的镶块 在制作芯盒时,常将其中某些部分做成装配式结构,这些装配部分称为镶块。采用镶块是为了简化工艺。镶块与芯盒本体的定位与紧固方式有嵌入式和定位销式两种。

(5)芯盒的手柄和吊轴 芯盒应设置手柄或其他装置,用以搬运、翻转、提取和起芯。大型芯盒则要安装吊轴。手柄和吊轴的安装位置应能使芯盒平稳搬运,同时还应满足芯盒翻转等操作要求。

(6)芯盒的定位装置 凡是对开分盒面的芯盒,都必须设置定位装置。常用的芯盒定位装置是定位销和定位套。

(7)芯盒的夹紧装置 对开式芯盒合盒、填砂紧实时,要用夹紧装置锁紧。夹紧装置应做到紧固效果好、经久耐用、使用方便、灵活紧凑。在生产实践中,常用的有蝶形螺母铰链式、双螺母铰链式和铰链卡板式。

(8)芯盒填砂板 在封闭的水平对开芯盒上,为使砂芯合盒后能得到良好的紧实度,需使用填砂板。填砂板用Q235A钢制成,依靠定位销与芯盒定位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。