悬吊式作业装备的设计基本分为作业平台的设计、安全装置的设计、悬挂机构的设计以及电气控制系统的设计,在设计过程中要充分考虑悬吊式作业装备的结构强度以及平台与建筑结构的契合程度,使其达到设计的最优化。

1.作业平台设计

高处作业工作装备的作业平台是承载施工人员及施工材料悬挂于建筑物作业面的框架式结构,其框架结构主要采用方形钢管焊接成部件,各部件通过螺栓联接而成。通过钢丝绳来承受悬吊平台、额定载重量等荷载。

悬吊平台均为拼装式平台,它由前栏杆、后栏杆、底架和安装架等部件组成,各部件用螺栓联接,其标准节长一般为2500mm或2000mm。

拼装式平台的底架由钢(铝)板等焊接而成,底板有防滑波纹。安装架由钢管焊接而成,底部可装脚轮,便于作业时拆装和移动。

平台的前栏杆和后栏杆均由钢(铝)管焊接而成,前栏杆高度为970mm,安装在靠作业区的一侧,后栏杆的高度为1120mm。

2.安全装置设计

目前,安全锁是悬吊式作业装备普遍采用的安全保护装置。其主要的工作原理是:工作钢丝绳因超载、疲劳等原因发生断裂时,工作平台将发生双边或单边的快速下落或滑降而使平台坠落或倾斜,此时安全锁将触发其安全保护动作,使绳夹合拢,快速地锁紧安全钢丝绳,制动快速滑降的工作平台,使平台不发生坠落或大角度倾斜,避免恶性坠落事故发生。目前,常用的安全锁根据锁绳原理及使用范围,主要分为离心触发式及摆臂式安全锁两种型式,下面将逐一进行介绍:

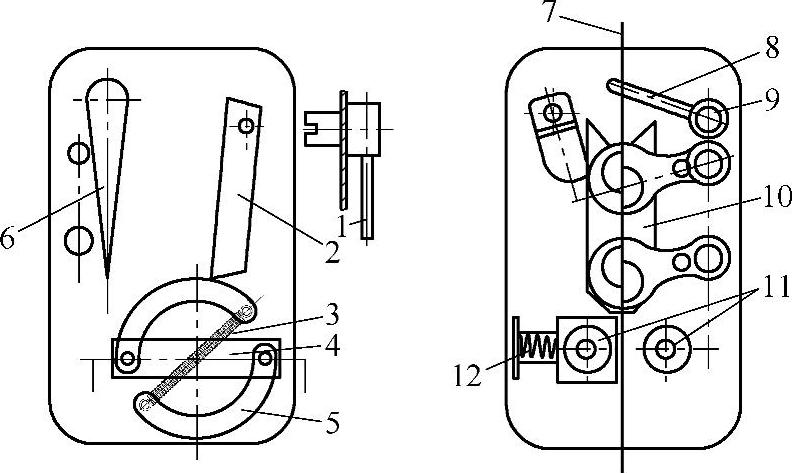

(1)离心触发式安全锁 离心触发式安全锁工作原理如图2-1所示[1]。在GB 19155—2003《高处作业吊篮》中规定,当工作平台运行速度达到离心触发式安全锁锁绳速度时(锁绳速度不大于30m/min),离心触发式安全锁自动迅速锁牢安全钢丝绳,使工作平台在200mm范围内实行制停。一般情况下,厂家所生产的离心触发式安全锁的临界速度设定为20~22m/min,制动距离设定为100mm。

图2-1 离心触发式安全锁工作原理

1—锁闭手柄 2—拨杆 3—拉簧 4—旋转支架 5—甩块 6—开启手柄 7—安全钢丝绳 8—开启压杠 9—套板 10—绳夹 11—滑轮 12—压簧

离心触发式安全锁工作过程:钢丝绳从滑轮中穿过,滑轮通过压簧压紧钢丝绳。滑轮与旋转支架相连,当旋转支架达到锁绳临界速度时,由拉簧连接的甩块被甩出,触碰拨杆。拨杆与碰块相连,带动其向同一方向旋转,使套板打开,在扭簧的作用下向上推动绳夹,使间隙变小,锁住钢丝绳。该机构具有自锁性,如锁身相对于安全钢丝绳继续向下受力时,绳夹将抱死钢丝绳,且越抱越紧,起到安全作用。解绳时,扳动开启手柄,其与开启压杆相连,将套板压至被碰块锁住,打开绳夹,绳夹间隙变大,安全钢丝绳恢复自由穿行。

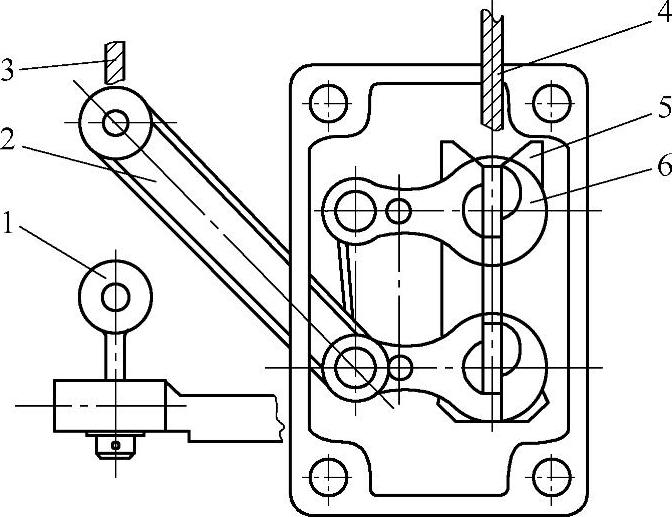

图2-2 摆臂式安全锁工作原理

1—套环 2—摆臂 3—起重钢丝绳 4—安全钢丝绳 5—绳夹 6—套板

(2)摆臂式安全锁 如图2-2所示,摆臂式安全锁为常闭式结构。工作时,将工作钢丝绳传入与摆臂相连的套环中,当工作钢丝绳受力后,拉紧的工作钢丝绳经套环推动摆臂使其抬起,带动锁绳机构松开,摆臂式安全锁处于开启状态,使安全钢丝绳可自由穿行于绳夹间。此时摆臂处的套环与安全钢丝绳的距离约为95mm。当工作钢丝绳发生疲劳、超载等断裂时,工作钢丝绳不再压紧摆臂上的套环,摆臂在扭簧的作用下驱动套板带动绳夹锁紧绳夹间的安全钢丝绳,从而制动工作平台的倾斜滑移,使平台保持在锁定位置,对于摆臂式安全锁,GB 19155—2003《高处作业吊篮》中规定:悬吊平台在工作时,纵向倾斜角度不得大于8°,超过8°时摆臂式安全锁应能自动锁牢安全钢丝绳。

3.悬挂机构设计

高处作业工作装备的悬挂机构是架设于建筑物作业面的顶部支承处,通过钢丝绳来承受悬吊平台、额定载重量等荷载的钢架结构。悬挂机构是整个提升系统的支撑固定机构,悬挂机构能否承受悬吊平台等所有载荷的作用,对整个系统至关重要。

悬挂机构的作用是支撑悬吊平台,悬吊平台的载荷将通过钢丝绳传递,作用在悬挂机构的悬臂端悬挂点上。在施工的整个过程中,悬挂机构设计的安全性对能否安全、顺利地施工起着至关重要的作用,且关系到人员的生命安全。因此,对悬挂机构的设计要求有:首先,必须正确选用钢材或其他适合的金属材料制作,结构应具有足够的强度和刚度;其次,受力构件必须进行质量检查并达到设计规范、国家规范的要求;最后,悬挂机构作用于工程结构的作用力应符合其承载要求,配重应准确,并经核实后才能使用,抗倾覆系数不得小于2。为此,对悬挂机构的斜拉钢丝绳与吊臂的强度安全进行研究,可以有效提高悬吊作业装备的整体安全性能。

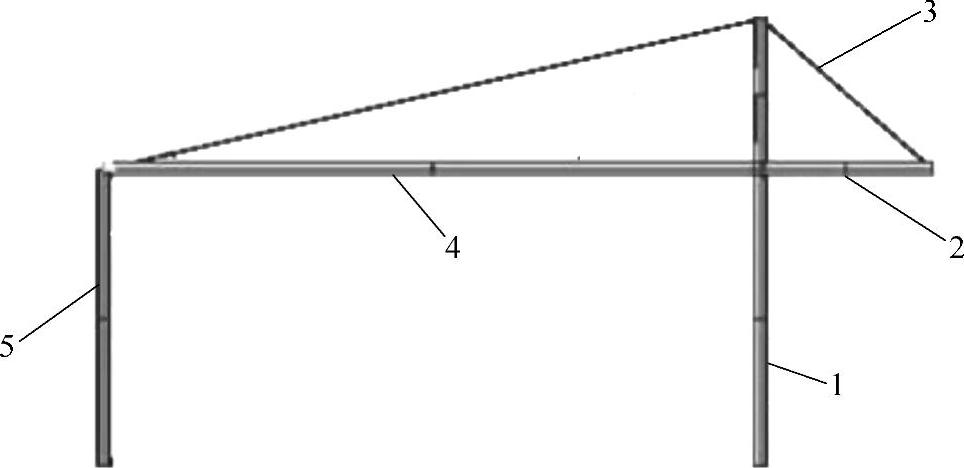

如图2-3所示,悬挂机构主要由金属桁架和钢丝绳组成,包括斜拉钢丝绳、前立柱、后立柱、横梁、吊臂及配重等部件[2]。不同的平台结构有不同的悬吊点,每个悬吊点应配备一个如图2-3所示的悬挂机构,在楼顶面位置应当充分考虑楼顶面的截面情况。

图2-3 悬挂机构结构简图

1—前立柱 2—吊臂 3—斜拉钢丝绳 4—横梁 5—后立柱

根据抗倾覆系数计算公式

K=GL/Pa

式中 G——配重总质量(N);

P——悬吊平台载重量之和(N);

a——承重钢丝绳中心到支点间的距离(cm);

L——配重中心到支点间的距离(cm)。

对于吊篮悬挂机构,可知伸出梁越长,对弯曲强度和抗倾覆越不利,因结构强度需要满足设计要求,根据倾翻力矩Pa、材料许用应力[s]和截面抗弯模量W的关系推导得到伸出梁长度a应满足

式中 n——强度安全系数,当n=2时,伸出梁的最大长度a≤545.1cm。

式(2-1)是确定伸出梁长度条件之一,具体工程施工时,伸出梁的长度还应满足抗倾翻的条件:GL/(Pa)≥[K]。标准规定值[K]=2,因此可以通过选取伸出梁的长度a,来确定配重G和L。同时,后悬臂长度L受其强度要求影响,在抗弯强度允许的情况下可以适当增大L的长度,减轻配重,即L和G满足

(https://www.daowen.com)

(https://www.daowen.com)

ZLP800型吊篮悬挂机构的前梁a=438cm;中梁L=735cm,当GL/(Pa)≥[K]=2,即G≥[K]Pa/L,代入已知数值,并取重力加速度为9.8m/s2,计算得出配重G≥741kg。由于标准的配重铁为每块25kg,此时可以选取配重为800kg。在工程施工时,根据具体施工现场和在满足强度安全的条件下,可以适当地调节伸出梁的长度a、后悬臂的长度L与配重G以满足施工要求,对于实际工程情况此处未做深入研究。

为了确保在使用中钢丝绳能够安全运行,对于悬挂机构所用钢丝绳按预紧和施加极限载荷两种情况分别计算安全系数。斜拉钢丝绳在整个悬挂机构施工过程中起着决定性的作用,因而保证钢丝绳的安全施工是十分必要的。

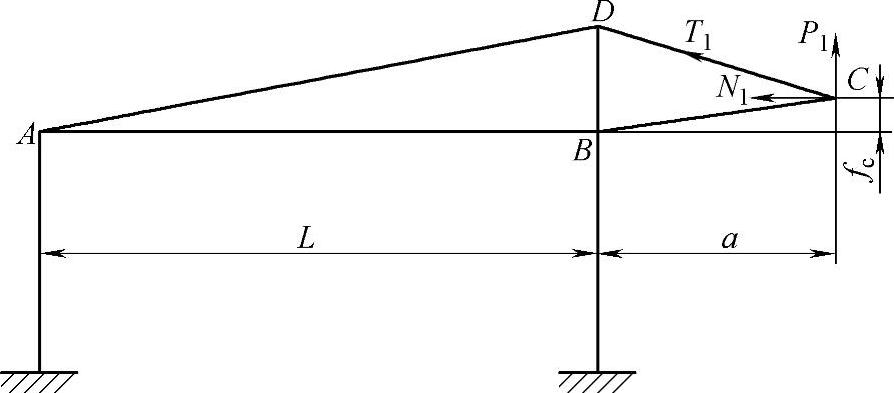

在实际施工过程中,为了提高悬挂机构的提升能力并减小前臂端的变形,要对斜拉钢丝绳进行预紧。预紧力大小的确定方法:斜拉钢丝绳预紧时,对斜拉钢丝绳施加预紧力,使C点产生了大小为fc的变形,即C点受力P1的作用发生变形,如图2-4[3]所示。

图2-4 悬挂机构预紧时受力示意图

式中 P1——垂直吊臂向上的力(N);

fc——吊臂端的变形量(cm);

a——承重钢丝绳中心到支点距离(cm);

L——配重中心到支点间的距离(cm);

E——材料弹性模量(N/cm2);

I——梁截面惯性矩(cm4)。

再利用三角函数关系,计算出在预紧钢丝绳时横梁所受的压力N1及钢丝绳预紧力T1。钢丝绳的安全系数n=Ts/T1,其中Ts为钢丝绳的破断拉力,通过此安全系数来验证预紧时钢丝绳是否安全。对于ZLP800型吊篮的悬挂机构,当预紧钢丝绳时,P1=2382.7N,水平力N1=5351.6N,钢丝绳预紧力T1=5858.1N。当选择的钢丝绳破断拉力Ts=69500N时,斜拉钢丝绳的安全系数n1=Ts/T1=69500/5858.1=11.86,能够满足安全要求。

吊臂为梁结构,采用梁的弯曲理论进行验算,而吊臂在实际工程中主要有两个工况,分别是预紧工况和承受极限载荷工况。

(1)预紧工况 当在承受预紧力时,C点受到力P1的作用,产生大小为fc的变形,可计算得弯矩M及弯曲应力σ1,由水平力N1产生的压应力σ2,叠加应力为σ=σ1+σ2。此时,强度安全系数n=σs/σ,σs为材料屈服应力(23500N/cm2)。通过对强度安全系数的计算,初步确定方案的可行性。对于ZLP800型吊篮的悬挂机构,弯矩M=1043622.6N·cm,弯曲应力σ1=3687.7N/cm2,由水平力N1产生的压应力σ2=N/A=104.52N/cm2,叠加应力σ=σ1+σ2=3792.22N/cm2,此时,强度安全系数n1=σs/σ=23500/3792.22=6.197,满足强度要求。

(2)承受极限载荷工况 当承受极限载荷P时,P与P2抵消,不产生新的弯矩,只增加一个由N2产生的压应力。当吊臂的弯曲度在±fc范围内时,最大叠加应力为

σmax=σ+N2/a (2-4)

强度安全系数n=σb/σmax,σb为材料强度极限。吊臂承受极限载荷时,其变形量能否保持在±fc范围内,取决于斜拉钢丝绳的变形量,要靠实验来确定。对于ZLP800型吊篮悬挂机构,当承受极限载荷时,吊臂的弯曲度在±3cm范围内时,最大叠加应力为σmax=420.897MPa,此时强度安全系数n=5.58,满足强度要求。吊篮悬挂机构承受的载荷基本为弯矩,梁所能承受的最大弯矩与抗弯截面系数Wz成正比。在截面面积相同的情况下,改变截面形状以增大抗弯截面系数,从而达到提高弯曲强度的目的。一般的强度计算是以危险截面的最大弯矩Mmax为依据的,按等截面梁来设计截面尺寸,显然是不经济的。如果在弯矩较大的截面采用较大的尺寸,在弯矩较小的截面采用较小的尺寸,使每个截面上的最大正应力都达到许用应力,据此设计的变截面梁是最合理的;合理布置梁上的载荷和调整梁的支座位置,使梁的最大弯矩变小,也可达到提高弯曲强度的目的。

通过对高处作业装备提升悬挂机构进行强度校核分析,得到如下结论:钢丝绳的预紧强度,根据实际调试经验使前悬臂上拉3cm来确定,具体设计中,该力与前臂长度成反比,与立梁长度成正比。实际工程中根据具体工况确定,应保证钢丝绳的安全系数n≥9。悬挂机构最危险梁截面通常出现在受弯曲强度最大的前臂根部,设计时应适当加强。为确定各种截面的合理程度,可通过抗弯截面系数与截面面积的比值Wz/A来衡量,比值越大,截面就越合理。同时,保证强度安全系数n≥2。

4.电控系统设计[4]

高空作业平台是用来运送工作人员和装备到指定高度的一种可移动工程机械设备。在高空作业平台机械系统结构、液压系统和使用功能的基础上,根据高空作业平台的安全使用要求、动作控制及其逻辑功能,提出了基于PLC的高空作业平台电气控制系统方案,主要研究内容如下:

1)首先分析了高空作业平台的机械结构、液压控制系统以及安全防护要求,确定了高空作业平台的控制和检测要求。

2)研究了高空作业平台的动作、功能和安全使用要求,在此基础上开发设计了基于PLC的电气控制系统,采用动作直接操纵。PLC检测操纵和设备状态并产生动作的约束条件的模式,确保了高空作业平台可靠安全地运行,保证了操作人员的人身安全。

3)研究了高空作业平台的调平方法,基于三点确定一个平面的原理,使用奇异摄动理论,采用模糊PID算法的控制策略,结合分段调整控制算法,使整个调节过程更加平稳,缩短单次调整时间。以此完成一种操作简便、结构紧凑、安装方便、稳定性好的悬吊式作业平台自动调平控制系统。

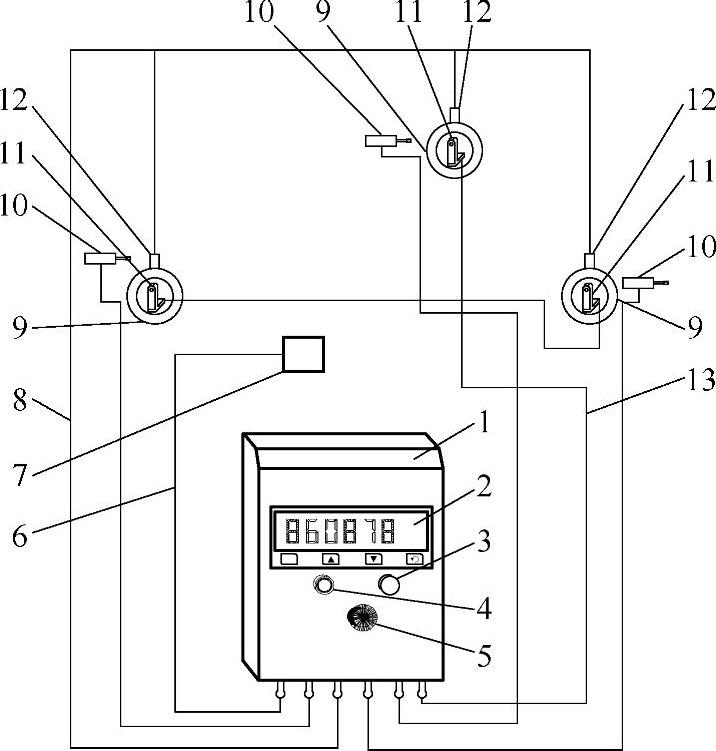

图2-5 基于PLC高处作业平台自动控制装置

1—电控箱 2—文本显示器 3—电源指示灯 4—起动按钮 5—急停按钮 6—倾斜角度信号 7—双轴倾角传感器 8—电流信号 9—提升机 10—限位开关 11—拉力传感器 12—霍尔电流传感器 13—拉力信号

结合高处作业平台的两点提升形式及上述理论,设计出基于PLC高处作业平台自动控制装置进行详细的实施说明。如图2-5所示为基于PLC高处作业平台自动控制装置,包括拉力传感器、双轴倾角传感器、霍尔电流传感器、蜂鸣器、限位开关、PLC、电控箱等;其中拉力传感器、双轴倾角传感器、霍尔电流传感器通过屏蔽电缆与电控箱相连;电控箱上设有文本显示器、电源指示灯、起动按钮、急停按钮。

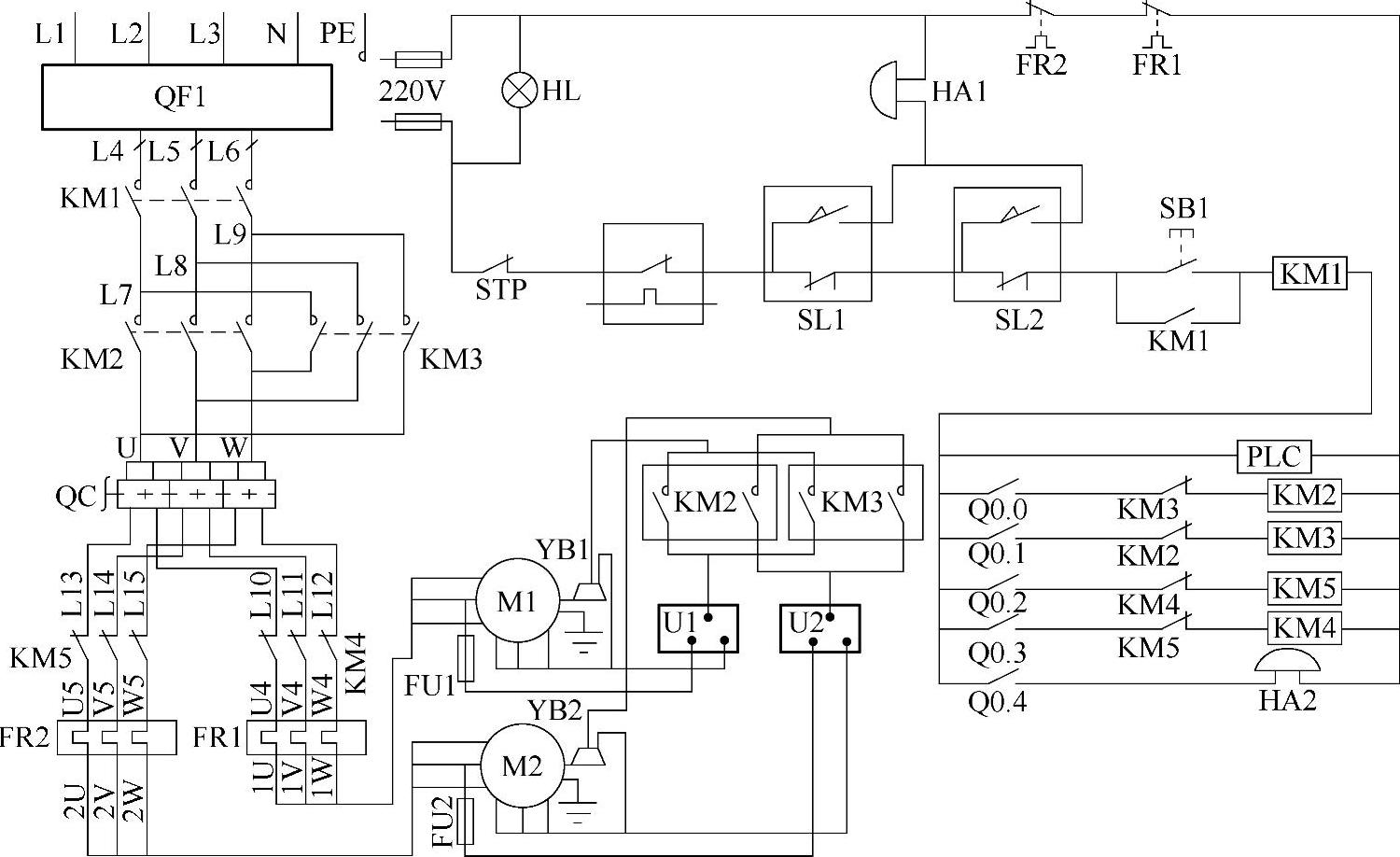

图2-6 电气控制系统原理图

拉力传感器采用MCL-ZX型轴销式传感器,它是一种高精度拉压力传感器。量程为5kN,输出电压为0~5V,激励电压为15V(DC)。双轴倾角传感器采用SCA1800,是小体积倾角电路板,输出0~5V模拟电压,量程为±30°,分辨率为0.001°。采用TK1A15C5V3型电流传感器,它是原边电流AC15A的电流变送器,输出0~5V/K,激励电压DC+15V辅助电源。此型号电流变送器是可以将单相交流电流信号隔离转变成能够被PLC14采集装置直接采集和接受的标准工业电压信号的装置。采用TD200文本显示器,它是专用于S7-200系列的文本显示和操作员界面。通过文本显示器对工作中每个提升装置的运行状态进行显示,包括提升装置编号、上升或下降运行状态、工作电流、工作载荷、故障诊断及悬吊平台两个方向的倾斜角度,所述故障诊断包括过流保护和超载保护。如图2-6所示为电气控制系统原理图,其中采用SIMATIC S7-200系列PLC,包含一个CPU单元,两个模拟量输入模块EM23117。其中,CPU单元为CPU224,CPU224本机集成了14点输入/10点输出,共有24个数字量I/O。模拟量输入模块EM231具有4路模拟量输入,输入信号既可以是电压也可以是电流,其输入与PLC隔离。端口Q0.0~Q0.4为PLC的输出继电器触点,分别连接继电器KM2、KM3、KM4、KM5。蜂鸣器16型号为HA2。传感器“Vo”为输出端,与EM231端口A+(B+、C+、D+)相连。“V”为电源输入端,连接供电电缆。“地”为接地端,与EM231端口A-(B-、C-、D-)共用接地线。两台提升装置的电动机分别为M1、M2,继电器KM2、KM3控制M1、M2的正反转,继电器KM4、KM5分别独立控制M1、M2的运行与停止。

悬吊平台的水平调节由PLC、双轴倾角传感器、继电器KM4和KM5配合完成。平台倾斜角度由双轴倾角传感器测量,将角度信号传送给PLC的模拟量输入模块EM231,PLC将得到的角度信号进行分析处理,然后通过输出端口Q0.2、Q0.3输出控制信号,按照之前所述的调平原理控制继电器KM4、KM5的通断,调节平台的水平。

悬吊平台的过载保护由PLC,拉力传感器,继电器KM2、KM3,蜂鸣器HA2配合完成。拉力传感器测量载荷,以电压信号形式传回到模拟量输入模块EM231,再由PLC对检测值与设定量进行比较,判断载荷是否超过允许值。若未超过,PLC跳过过载保护程序,继续采集拉力信号;若超过允许值,则通过PLC输出端口Q0.0、Q0.1、Q0.4输出控制信号使KM2断开,KM3接通,停止除悬吊平台下降以外的所有动作直到超载负荷被移走,蜂鸣器HA2发出报警。

悬吊平台的过流保护由PLC,霍尔电流传感器,继电器KM2、KM3,蜂鸣器HA2配合完成。霍尔电流传感器测量提升装置的工作电流,以电压信号的形式传到模拟量输入模块EM231,再由PLC对检测值与设定量进行比较,判断工作电流是否超过允许值。若未超过允许值,PLC跳过过流保护程序,继续采集电流信号;若超过允许值,则通过PLC输出端口Q0.0、Q0.1、Q0.4输出控制信号使KM2、KM3断开,停止悬吊平台全部动作直到故障解除,蜂鸣器HA2发出报警。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。