线束是连接客车照明装置、仪表、开关、起动机、发电机、蓄电池、点火装置、搭铁和辅助电器的桥梁,它们共同构成了一个完整的客车电路。

客车电路的正常工作,除了需要以各电器设施的良好质量为保证外,还与线束质量及其敷设质量密切相关。客车的线束通常可分为底盘线束、仪表台线束、前后围线束、顶盖线束和空调线束等。线束本身由低压导线、高压导线、插接件、接线柱、编织带和套管等组成。

(一)剪线

电线由导体(芯线)与绝缘体(被覆PVC)组成。导体(芯线)由铜、铝制作而成,起导电作用。绝缘体起防止短路(防止与其他回路干涉)的作用,用塑料等绝缘材料制成。

(1)备齐所需的材料、工具与相应的剪剥机。

(2)打开剪剥机的电源开关,见图4-89a。

(3)打开剪剥机辊压轴,见图4-89b。

(4)把电线穿进下线套桶内,并把滚轴压下,见图4-89c。

图4-89 剪剥机

(5)设定设备参数

①设置总长度。点击“总长”,输入电线长度并点击“回车键”。

②设置前端剥点。点击“前端全剥”,输入长度并点击“回车键”。点击“前端半剥”,输入长度并点击“回车键”。

③设置后端剥点。点击“后端全剥”,输入长度并点击“回车键”。点击“后端半剥”,输入长度并点击“回车键”。

④设置打捆数。点击“打捆数”,输入数量并点击“回车键”。

⑤设置进刀量和退刀量:点击“进刀量”和“退刀量”,并设置进刀量和退刀量参数(以不剥断铜丝为准),点击“回车键”。

(6)参数设置完以后,点击“START”运行。

(7)电线剪好以后,用橡皮筋及胶带将电线和标签捆扎整齐,标签向外,见图4-90。

(8)下线半成品不得有以下不良现象。

①电线颜色不清,表面破损,粗细不均等。

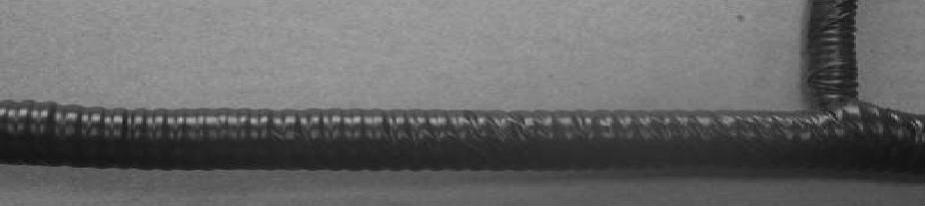

②线芯开叉,见图4-91。

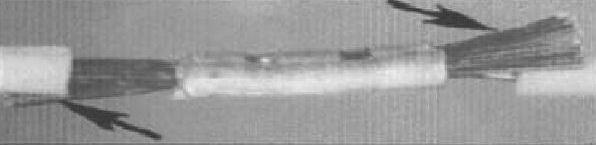

③导线断铜丝,见图4-92。

④绝缘胶皮断面倾斜,见图4-93。

⑤线芯不齐,见图4-94。

图4-90 电线和标签捆扎整齐

图4-91 线芯开叉图

图4-92 导线断铜丝

图4-93 绝缘胶皮断面倾斜

图4-94 线芯不齐

(二)辅助作业操作

(1)按照下线标签,备齐所需的材料。

(2)左手持导线,右手将正确的线号依次穿入导线,距离端子处不超过30mm。

(3)先穿线号再穿防水塞,见图4-95。

(4)先穿线号再穿热缩管,见图4-96。

图4-95 先穿线号再穿防水塞

图4-96 先穿线号再穿热缩管

(5)穿防水塞时,导线绝缘皮应可见且最大不得超过1mm,见图4-97。

(6)检测要求

①导线的颜色、型号符合工艺要求,表面光滑,无裂痕、伤线芯等现象。

②其余辅助料型号符合工艺要求,零件表面不得有裂痕、破损等现象。

图4-97 穿防水塞

(三)端子压接

(1)根据生产及下线标签,备齐正确的材料。

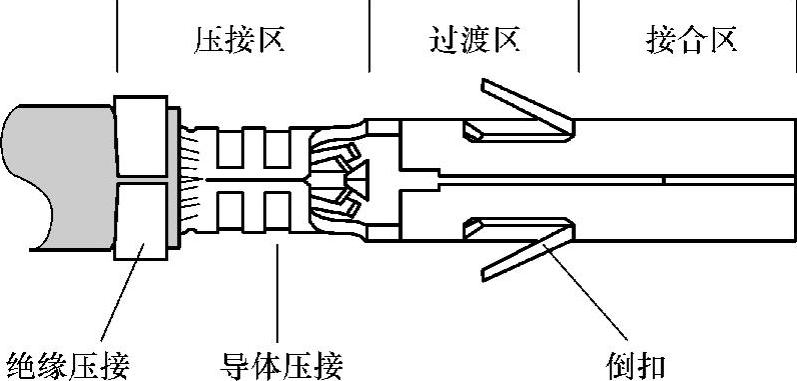

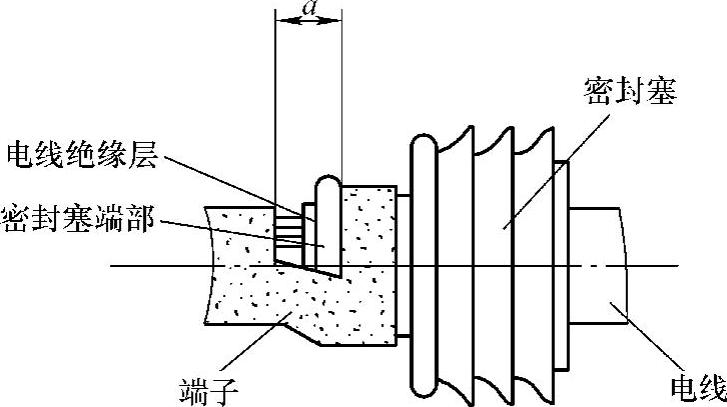

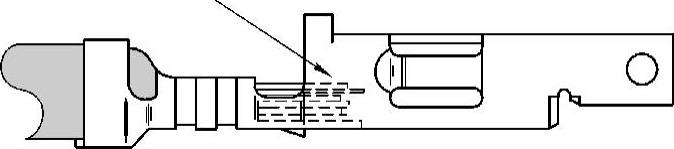

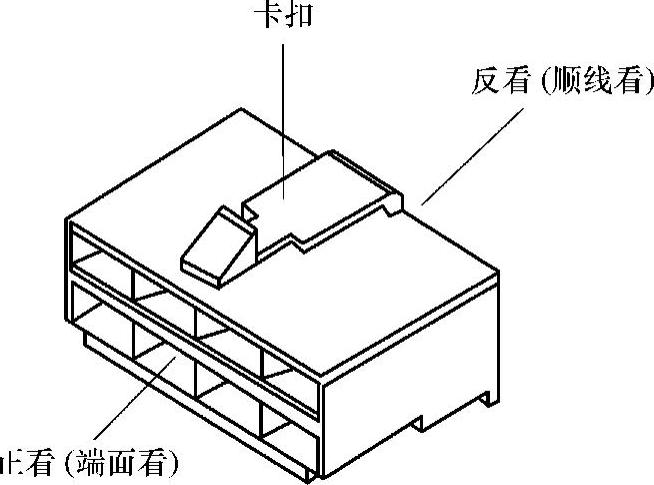

(2)了解端子的结构,见图4-98。

(3)选择正确的压接机,打开电源开关,调好压力,参考《压接机操作手册》进行操作。

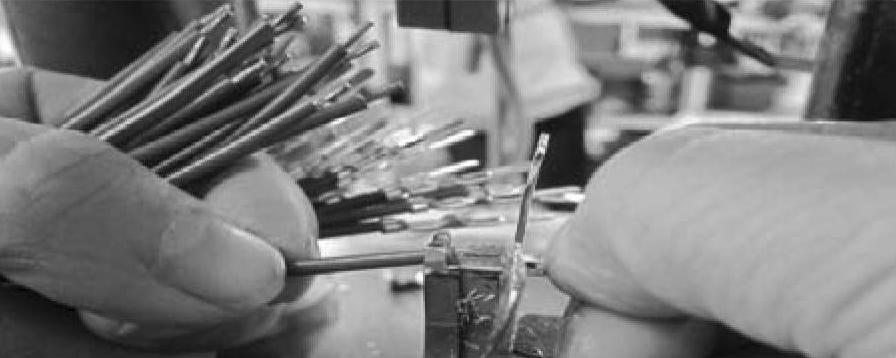

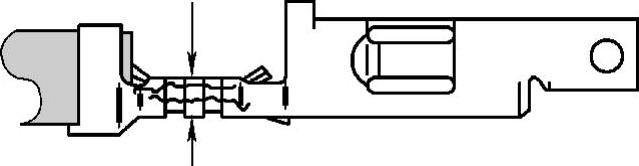

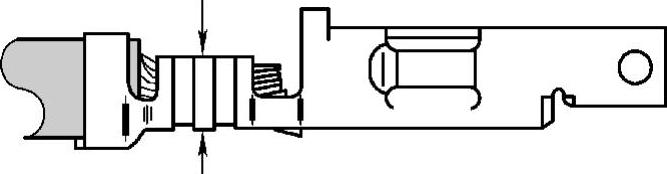

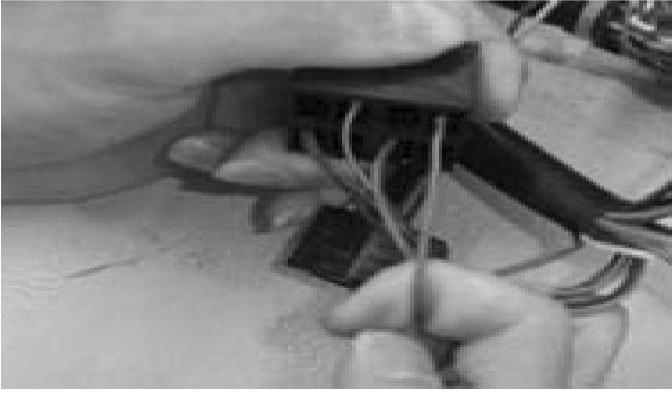

(4)左手持线,右手持端子,将两者放在压接模具上。确认放好以后,右脚踩下踏板,将端子压好,见图4-99。

图4-98 端子的结构

图4-99 端子压接

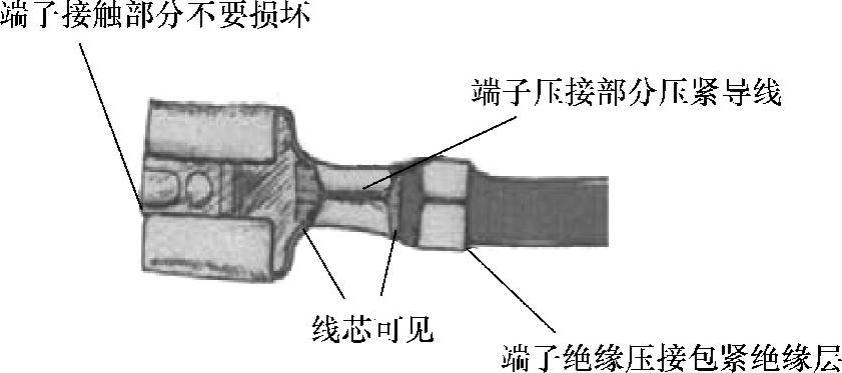

(5)首件产品完成以后,目视检查端子是否符合标准,见图4-100。

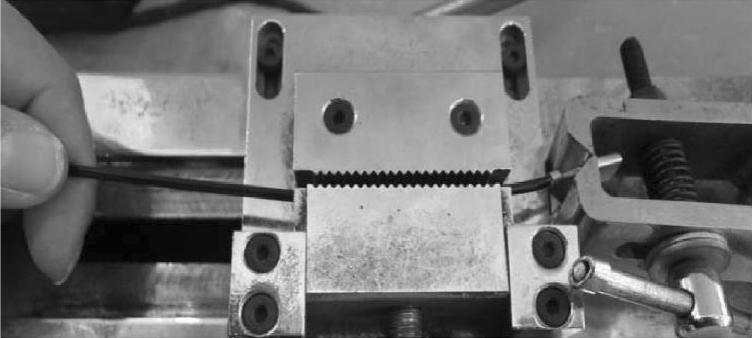

(6)目测合格以后,再用拉力试验机测试端子的拉力强度是否符合标准(图4-101),参考《拉力测试机的操作手册》进行操作。

图4-100 检查端子

图4-101 拉力试验

(7)检查合格以后,继续进行生产操作,操作过程中也要随时进行抽检。

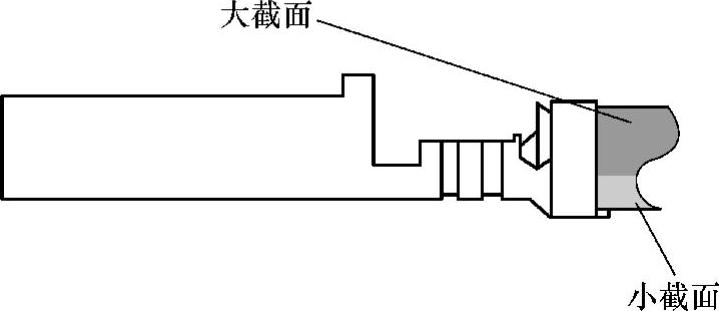

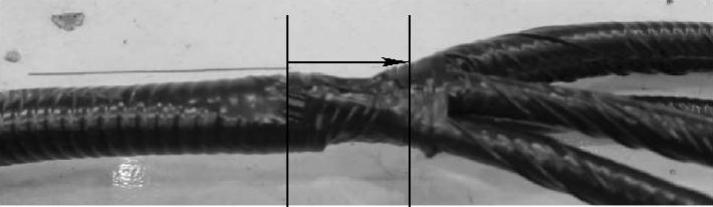

(8)进行合并线压接时,合压线剥皮长度必须相同,位置对正。两线截面不同时,两线必须上下叠加放置,且大截面导线在上,小截面导线在下,见图4-102。

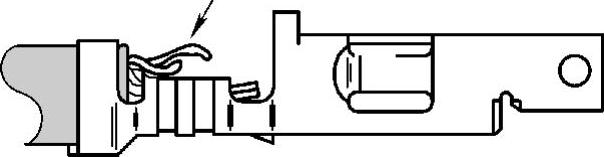

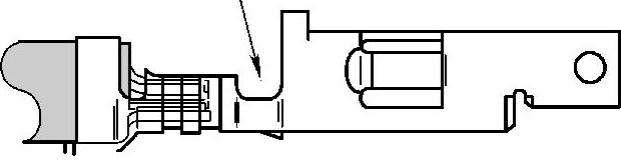

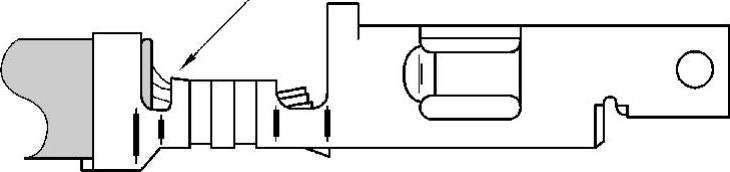

(9)带防水塞的端子压接。

1)密封塞在压接时不应损坏。

2)电线与密封塞之间、密封塞与护套之间,不应有目视可见的间隙。

3)电线和密封塞与端子压接后,在图4-103中的a区内,应可见密封塞和电线绝缘层的端部。

图4-102 合并线压接

图4-103 电线和密封塞与端子压接结构

4)进行防水塞端子压接检测时,端子压接不得出现以下现象,见图4-104~图4-110。

①压接高度过小或过大。

②部分线芯不在导体压接区内。

③电线未伸出导体压接区。

④接合区和压接区的中心线不平行。

⑤无喇叭口或尺寸过小。

⑥电线导体延伸至端子的过渡区,绝缘层进入压接区。

图4-104 压接高度过小

图4-105 压接高度过大

图4-106 部分线芯不在导体压接区内

图4-107 电线未伸出导体压接区

图4-108 接合区和压接区的中心线不平行

图4-109 无喇叭口或尺寸过小

图4-110 电线导体延伸至端子的过渡区,绝缘层进入压接区

(10)U形端子压接。

1)线芯末端在端子和绝缘皮之间。

2)导线剥皮切口整齐,且线芯及外部绝缘皮不能有损伤。

3)无U形压接过程中切断或遗漏的芯线丝,见图4-111。

4)其余操作步聚同端子压接操作。

5)进行U形端子压接检测时,要求不能出现以下现象,见图4-112~图4-117。

①线芯末端超过绝缘皮。

②U形端子变形。

③带绝缘皮压接。

④线芯末端比U形端子边缘的凸起短。

⑤在压接过程中有1根或多根芯丝被切断。

⑥有一根或多根散开的芯线丝。

图4-111 U形压接过程导致的切断

图4-112 线芯末端超过了绝缘皮

图4-113 U形端子变形

图4-114 带绝缘皮压接

图4-115 线芯末端比U形端子边缘的凸起短

图4-116 在压接过程中导致1根或多根芯丝被切断

图4-117 有一根或多根散开的芯线丝

(四)电烤热缩管

(1)给电吹风通电。

(2)将焊接点用电工胶带缠绕三圈,不能有铜丝外露,见图4-118。

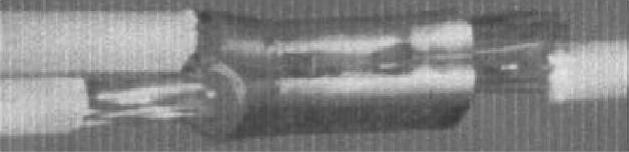

(3)将待烤的双壁热缩管预置在焊接点上,需将整个焊接点贯穿,见图4-119。

(https://www.daowen.com)

(https://www.daowen.com)

图4-118 焊接点用电工胶带缠绕

图4-119 双壁热缩管预置在焊接点上

(4)用电吹风均匀吹烤,直至双壁热缩管全部收缩,见图4-120。

(5)操作过程中,目测烤缩后的热缩管有无破损,位置是否适中,是否收缩均匀且牢固可靠,见图4-121。

(6)检测要求。

1)热缩管沿轴向不得有窜动现象。

2)沿径向观察不得有露铜丝现象。

3)对于孔式和叉式插接器,热缩管不得与铜件的外圆相互干涉(对于有特殊工艺要求的按特殊工艺要求执行)。

图4-120 用电吹风均匀吹烤

图4-121 烤缩后的热缩管有无破损

(五)安装护套

依照“一插、二听、三回拉”的原则进行操作。

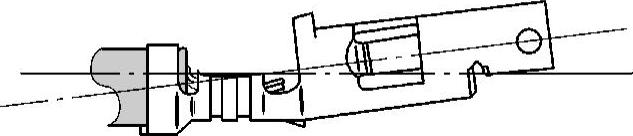

(1)根据图样确定端子插入护套的方向,见图4-122。

(2)将端子插入相应的护套孔位后,听到“咔嚓”一声响后,表明端子已插到位,见图4-123。

图4-122 护套方向

图4-123 端子插入

(3)将插入的导线向后做拉伸试验(用1~3N的力),确定端子被锁紧,见图4-124。

(4)如需装定位线夹,则在导线全部装配完毕后,再将其装入护套定位处。

(5)根据成组图备齐电线及护套等材料。

(6)将组件所需的电线有序地排放在成组架上,见图4-125。

图4-124 导线向后做拉伸试验

图4-125 电线排放在成组架上

(7)按照图样要求确定护套方向。

(8)按照成组图,以从上到下的顺序插护套,每根导线都需单独拉出再插入护套,以免缠绕打结。

(9)插好护套后,用胶带在距离护套50mm处缠绕三圈,以防线号滑落,见图4-126。

(10)安装完毕后,将此组线整齐地捆好,见图4-127。

图4-126 防线号滑落

图4-127 将线整齐地捆好

(11)检测要求,见图4-128。

1)端子必须正确插入所在孔位。

2)端子必须插接到位。

3)将导线向反方向拉伸,端子不能退出。

4)目测,并用卷尺检查加工产品与预装图是否一致。

5)号码管必须置于导线的顶端,不能脱落、散开或模糊。

(六)线束合成

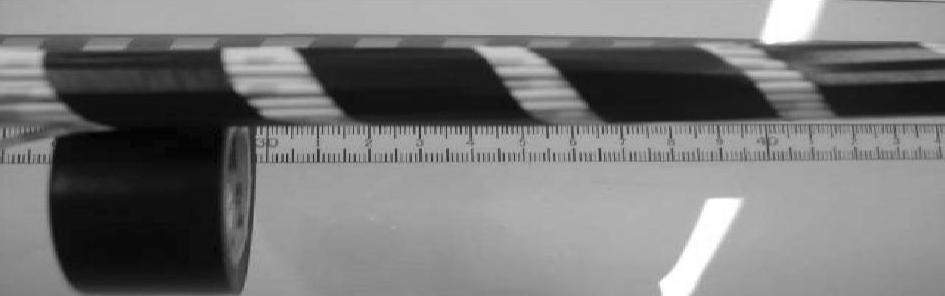

1.胶带半叠包扎

(1)半叠包扎,即在包扎的长度方向,将每圈包扎胶带叠压在前一圈包扎胶带1/2宽位置的包扎方法,见图4-129。

(2)在包扎起始处,包扎2层后将胶带倾斜适当角度再做半叠包扎。

图4-128 端子检测要求

图4-129 胶带半叠包扎

(3)在包扎收尾处再包扎2层,见图4-130。

(4)检测要求

①胶带半叠包扎后的线束应光滑、平整,无电线外露。

②胶带无皱折、开口、疏密不均匀等缺陷。

在包扎过程中,胶带应在外力作用下产生不超过10%的延伸,以保证包扎质量。

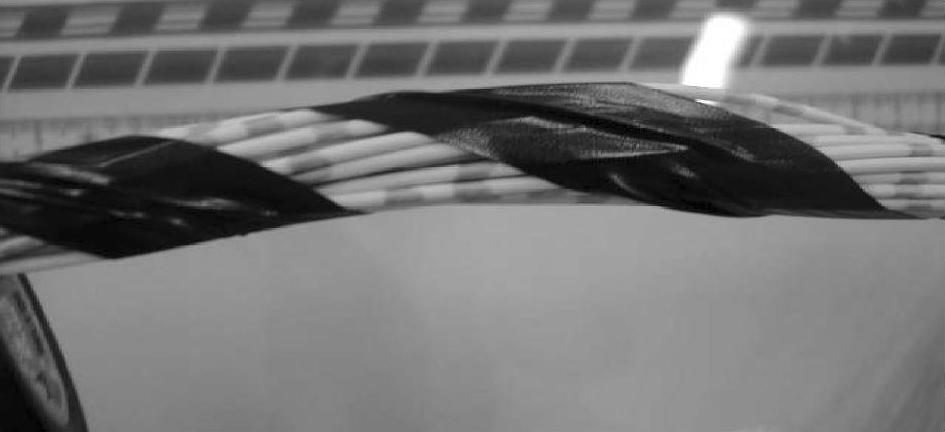

2.胶带花缠

(1)花缠,即在包扎长度方向,将每圈包扎胶带与前一圈包扎胶带间隔1/2胶带宽的包扎方法。(2)在包扎起始处,包扎2~3层后将胶带倾斜适当角度再做花缠。

图4-130 收尾处包扎2层

(3)在包扎收尾处再包扎2~3层。

(4)检测要求

①胶带花缠包扎后的线束应光滑、平整,无电线外露,见图4-131。

②胶带无皱折、开口、疏密不均匀等缺陷。在包扎过程中,胶带应在外力下作用下产生不超过10%的延伸,以保证包扎质量。

图4-131 胶带花缠(不良品)

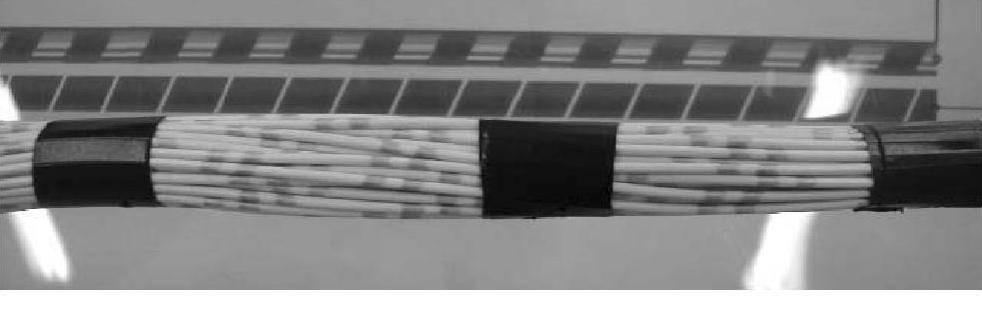

3.胶带定点包扎

(1)定点包扎,即在包扎长度方向,以一定的距离间隔,用胶带重叠包扎2~3圈,见图4-132。

(2)在包扎起始处,重叠包扎2~3圈后将胶带剪断。

图4-132 胶带定点包扎

(3)分段停止包扎2~3层,每分段间隔100~120mm。

(4)检测要求

①胶带定点包扎后的线束应光滑、平整,无电线外露,见图4-133。

②胶带无皱折、开口、疏密不均匀等缺陷。

在包扎过程中,胶带应在外力下作用产生不超过10%的延伸,以保证包扎质量。

4.波纹管包扎

(1)在线束包扎起始处包扎2~3层后,给起始端套上波纹管,在波纹管外再包扎2~3层。

(2)将波纹管按图样要求套在线束上,距收尾点40~50mm处停止(特殊工艺除外)。

(3)在包扎收尾处包扎2~3层,给收尾处套上波纹管,在波纹管外再包扎2~3层。

(4)根据图样要求对波纹管外部进行包扎,外部包扎分为定点、花缠、密包三种方式,方法同胶带,见图4-134。

图4-133 胶带定点包扎(不良品)

图4-134 不同包扎方式

(5)检测要求

①包扎后的波纹管应光滑、平整,无胶带皱折、开口等缺陷。

②包扎的波纹管必须牢固,不易拉脱。

③如果波纹管外部为密包工艺,则不允许有导线露出,见图4-135。

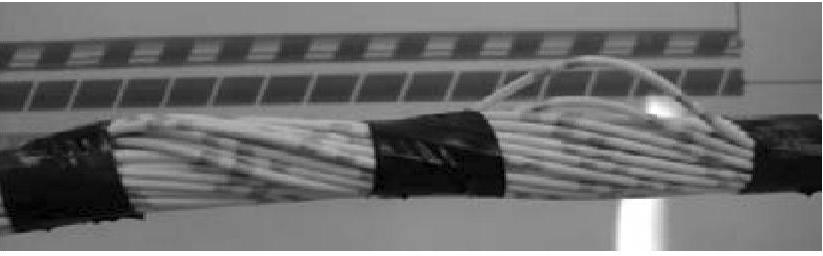

5.波纹管合点包扎

(1)合点包扎,即主干与一个或多个分支连接处的包扎,见图4-136。

(2)用胶带将合点包严,然后将波纹管拉至合点处再进行密包。

图4-135 波纹管密包(不良品)

图4-136 波纹管合点包扎

(3)包好的合点需整齐、紧密、均匀,不应松散,不能出现以下现象:

①导线漏出,见图4-137。

②主干波纹管与分支波纹管末端没有连接好,主干波纹管没有穿到末端,见图4-138。

图4-137 导线露出(不良品)

图4-138 这段距离无波纹管(不良品)

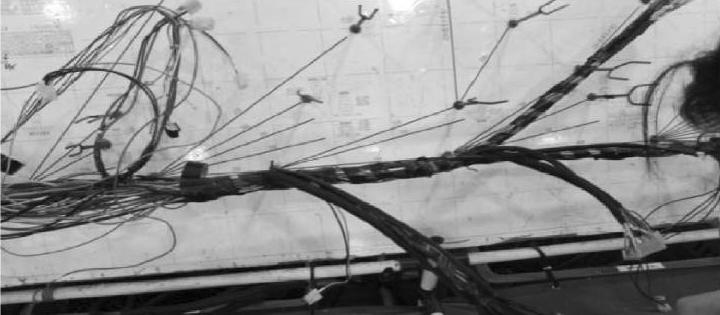

6.总装

(1)认真阅读装配图样。

(2)确认半成品组件及配线板正确无误。

(3)根据图样将各组件的线,按照配线板的顺序,从起始端开始整齐挂置,见图4-139。

(4)组件全部挂上配线板后,按照图样装护套,见图4-140。

图4-139 总装样板

图4-140 装护套

(5)将分支线拉齐,用胶带进行花缠或密包。包胶带时,应从分支线往主干线的方向包扎。

(6)分支包完后,再用胶带将主干花缠固定,见图4-141。

(7)对线束进行编织(穿波纹管,包胶带),见图4-142。

根据技术要求对线束进行密包或花卷,遇分支点一定要密包固定。

图4-141 线束包扎

图4-142 线束编织

(8)检测要求

①分支包扎位置正确,长度与图样相符。

②护套中的电线安装到位,线号、线色、线径与图样相符。

③外观包扎符合工艺要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。