1. 机油泵认知

1)准备工作

(1)所需工具:翼子板布、车内三件套、机油滤清拆卸工具、120 件套、集油车、机油压力检测表、拉力器、游标卡尺和干净抹布。

(2)所需物料:机油、毛巾等。

(3)所用设备:捷达车4 台(发动机台架4 台)。

2)认知检查步骤与注意事项

(1)认知步骤。

① 认知前,检查工具是否齐全,数量是否缺失,准备任务工单并完成填写。

② 观察齿轮式机油泵基本结构(它主要由一对齿轮组成)。

③ 旋松分电器轴向限位卡板的紧固螺栓,拆去卡板,拔出分电器总成。

④ 旋松并拆卸两只将机油泵盖、机油泵体紧固到机体上的长紧固螺栓,将机油吸油部件一起拆下。

⑤ 拧松并拆下机油吸油管组件紧固螺栓,拆下吸油管组件,检查并清洗滤油网。

⑥ 旋松并拆下机油泵盖短紧固螺栓,取下机油泵组件,检查泵盖上的限压阀。

⑦ 分解主被动齿轮,再分解齿轮和轴,垫片更换新件。

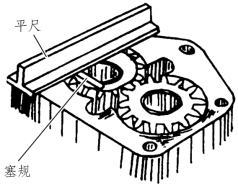

⑧ 检查机油泵的磨损情况。检查机油泵盖与齿轮端面间隙:用钢尺直边紧靠在带齿轮的泵体端面上(见图 3-8),将塞规插入二者之间的缝隙进行测量,其标准为0.05 mm,使用极限为0.15 mm,若不符,可以通过增减泵盖与泵体之间的垫片来进行调整。检查主、被动齿轮与泵腔内壁间隙:用塞规插入二者之间的缝隙进行测量,超过0.3 mm 时应换新件。检查主、被动齿轮的啮合间隙:用塞规插入啮合齿间(见图3-9),测量120°三点齿侧,标准为0.05 mm,使用极限为0.20 mm。

图3-8 机油泵盖与齿轮端面间隙检查

图3-9 主、被动齿轮的啮合间隙检查

⑨ 将所有零件清洗干净,按分解的逆顺序进行装配。

(2)注意事项。

① 完成工作后,将工具整理放回工具车并推回定位线内摆放。

② 更换的旧件、废油、废水按要求处理。

2. 机油滤清器认知

1)准备工作

(1)所需工具:翼子板布、车内三件套、机油滤清拆卸工具、120 件套、集油车、机油压力检测表、拉力器、游标卡尺和干净抹布。

(2)所需物料:机油、毛巾等。

(3)所用设备:捷达车4 台(发动机台架4 台)。

2)认知检查步骤与注意事项

(1)认知步骤。

发动机在高速运转工作过程中,会不断有金属磨屑、高温下被氧化的积炭和胶状沉淀物等杂质混入润滑油中。机油滤清器的作用就是过滤掉这些金属杂质、积炭和胶质,保持润滑油的清洁,延长机油使用寿命,最大限度保持发动机润滑良好。机油滤清器应具有滤清能力强,流通阻力小,使用寿命长等性能要求。(https://www.daowen.com)

总体来讲,发动机润滑系统中装有不同种类的滤清器,按照滤清能力的大小分为集滤器、粗滤器和细滤器三种;按照与主油道的连接关系分为全流式(与主油道串联的叫全流式滤清器,发动机工作时润滑油全部经滤清器过滤后进入主油道)和分流式(与主油道并联的叫分流式滤清器,发动机工作时仅过滤部分润滑油)。其中,粗滤器一般串联在主油道中,为全流式;细滤器并联在主油道中,为分流式。现代轿车发动机上普遍只在机油泵进油口处安装有一个集滤器以及在机油泵出油口处安装有一个全流式机油滤清器。

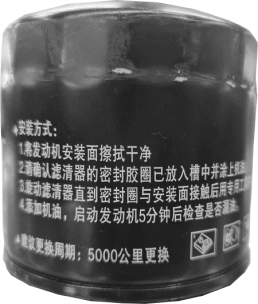

全流式机油滤清器按照自身构造特点分为铁芯(见图3-10)和纸芯(见图3-11)两种。

图3-10 铁芯滤清器

图3-11 纸芯滤清器

(2)注意事项。

① 注意人身安全,严防受伤。

② 合理科学地使用工具。

③ 更换的旧件、废油、废水按要求处理。

3. 机油的选用

1)准备工作

(1)所需工具:翼子板布、车内三件套、干净抹布、试纸、汽车维修保养手册。

(2)所需物料:机油、毛巾等。

(3)所用设备:捷达车4 台(发动机台架4 台)。

2)机油选用步骤与注意事项

(1)选用步骤。

① 首先,根据发动机的类型,确定是汽油机用机油,还是柴油机用机油(通用性机油除外)。

② 然后,按照汽车使用说明书中的规定,确定机油的最低性能等级(API 标准)。

③ 再根据使用环境的温度变化,选用适当的黏度等级(SAE 标准)。

④ 最后,应当选用合格品牌的机油。

(2)注意事项。

① 完成施工后,将工具整理放回工具车并推回定位线内摆放。

② 更换的旧件、废油、废水按要求处理。

4. 7S 整理

(1)清扫工作台、拆装工具。

(2)检查拆卸下的零件是否有做好标记且位置摆放正确。

(3)检查任务工单是否填写完整,并完成评估得分。

(4)反思实训过程中7S 整理是否有不妥之处。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。