反渗透系统设计就是针对给定的原水水质,提出产水量、产水水质、回收率的要求,通过各种计算,确定一套反渗透系统,使之实现。其系统包括两部分,一部分是反渗透本身,由反渗透膜、高压泵、仪表、管道、阀门组成;另一部分是清洗系统。设计要尽可能降低操作压力,提高产水量、回收率,要有较低的清洗维护费用,以及能长期稳定地运行。

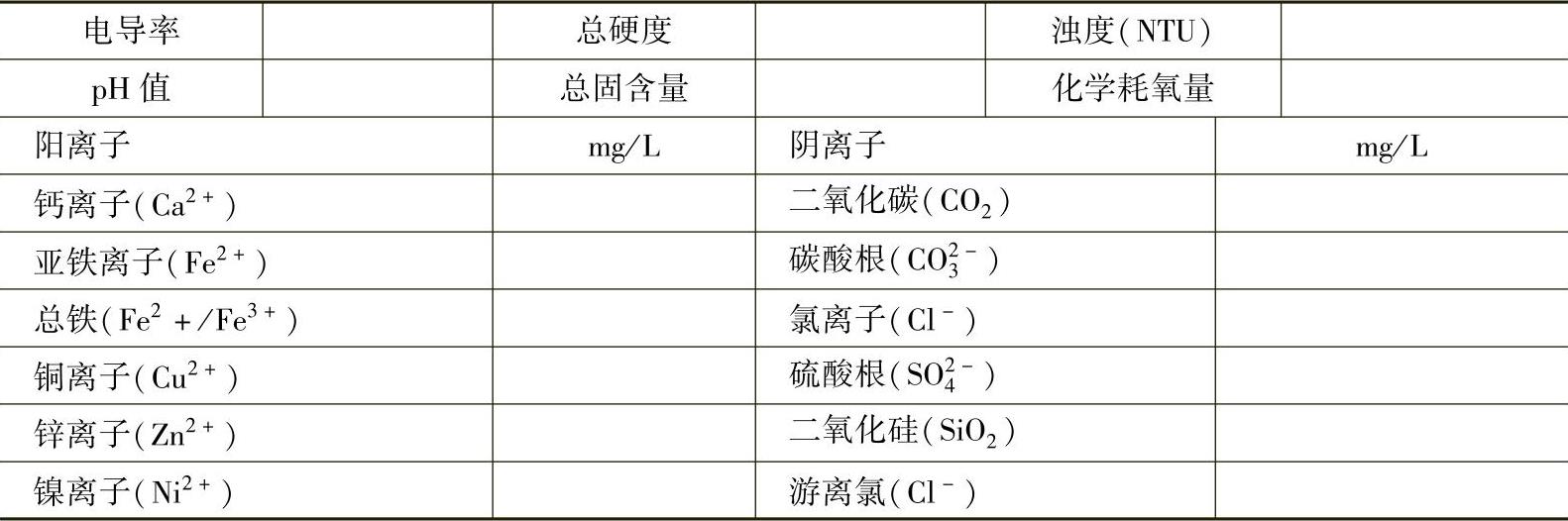

1.原水水质报告 原水水质报告如表12-1所示。

表12-1 原水水质报告

注:列出的阳、阴离子根据具体水质情况增减。

2.产水水质要求 产水水质要求达到自来水标准。

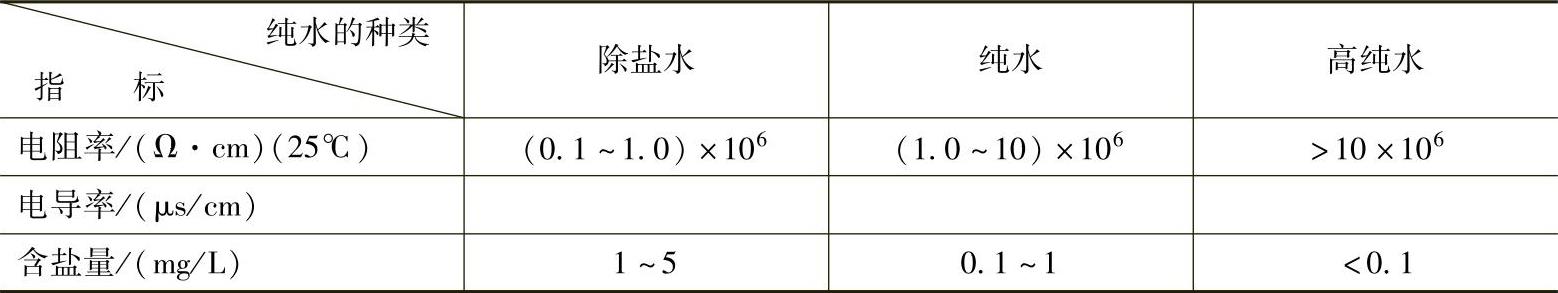

电镀厂用水根据工艺的不同要求,分为工艺用水、镀件清洗用水和设备冷却用水三种。工艺用水指配置溶液、校正调整溶液、溶液补充水,电镀质量要求较高时,如电路板、手表、首饰、工艺品等,都要用除盐水;镀件清洗用水视情况而定,如清洗后补充镀液或循环回用,这种情况下,清洗水要用除盐水,电路板要求高,清洗也要用除盐水,除此以外,清洗水采用符合生活饮用水准的自来水即可;设备冷却用水也采用符合生活饮用水准的自来水。纯水的分类如表12-2所示。

表12-2 纯水的分类

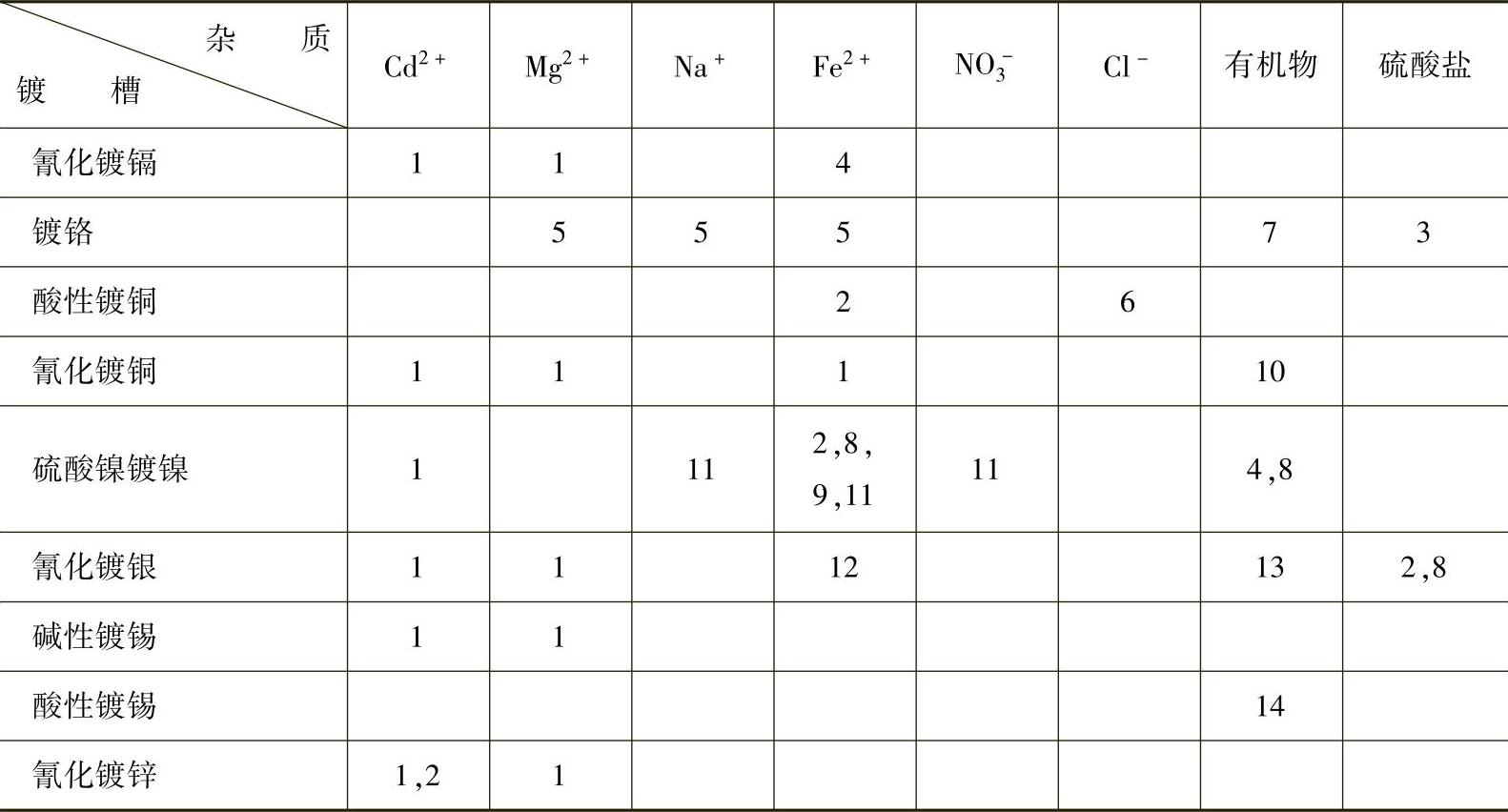

电镀对水质的要求较高,水中的杂质会给电镀质量带来较大的影响。水中杂质对电镀质量的影响如表12-3所示。

表12-3 水中杂质对电镀质量的影响

注:1——镀槽内产生沉淀;2——镀层粗糙;3——硫酸盐多改变了镀铬液里铬酸和硫酸相对比例;4——烟雾状镀层;5——降低效率;6——镀层带粒状;7——还原Cr6+;8——镀层有条纹;9——镀层光泽不好;10——镀层有麻点;11——镀层发脆;12——镀层有锈斑;13——结晶镀层;14——降低电镀效率。

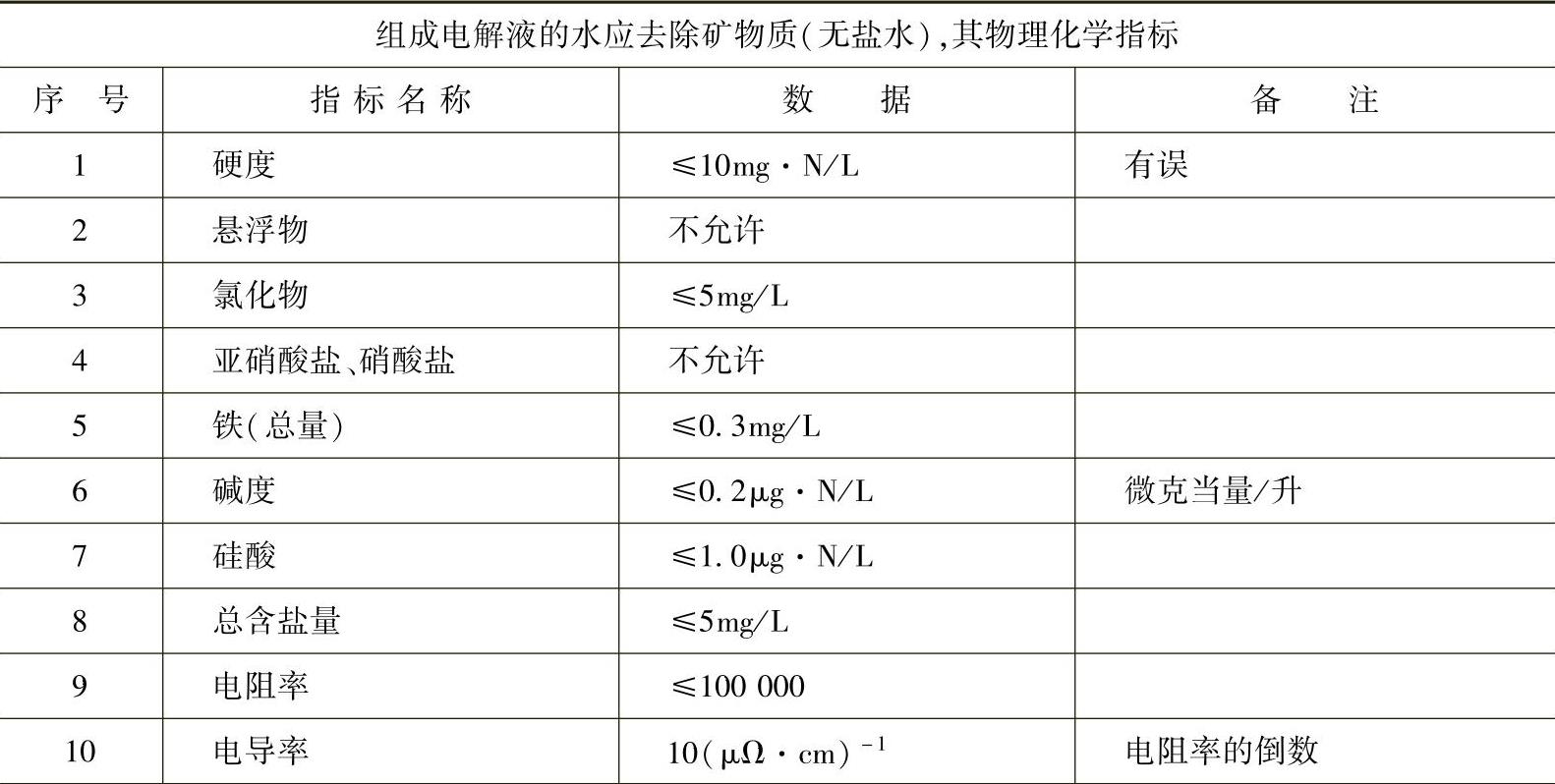

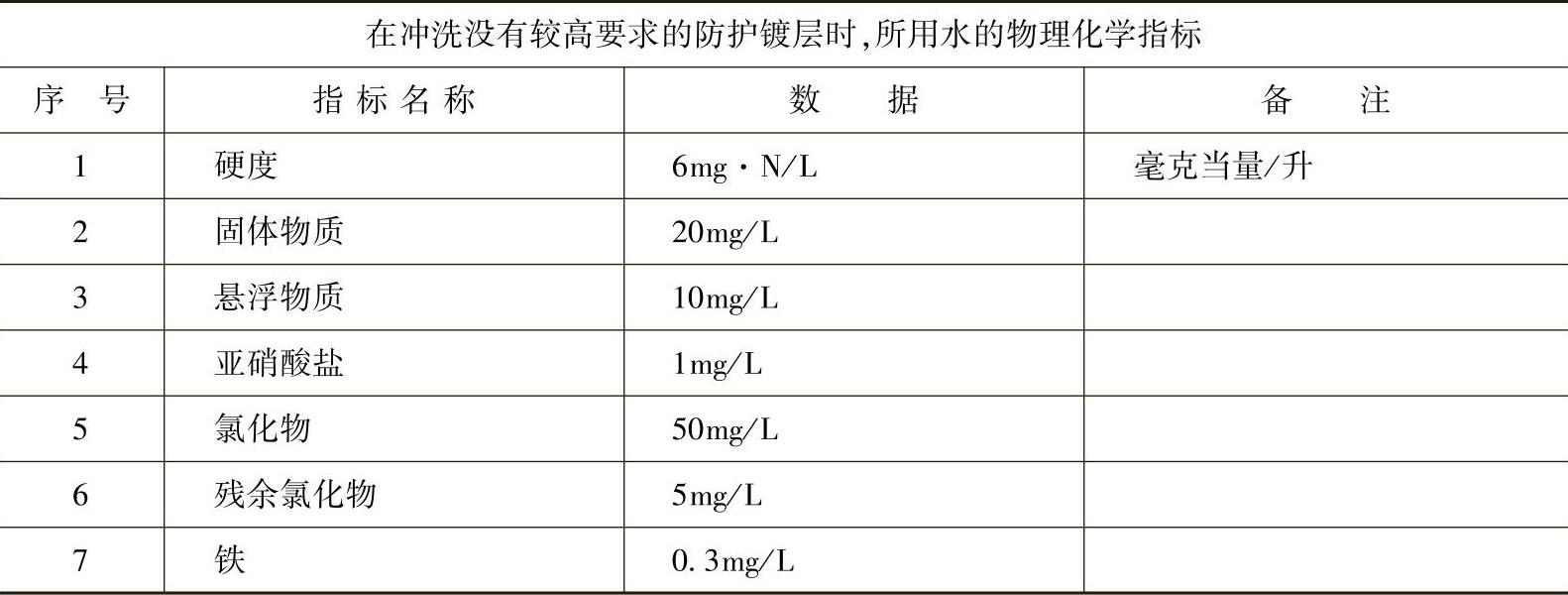

目前对电镀水质尚无一个统一的标准,前苏联电镀用水水质标准如表12-4所示,另外珠三角一些企业制定的标准,如珠三角首饰、表类清洗水指标见表12-5。

表12-4 前苏联电镀用水水质标准

(续)

表12-5 珠三角首饰、表类清洗水指标

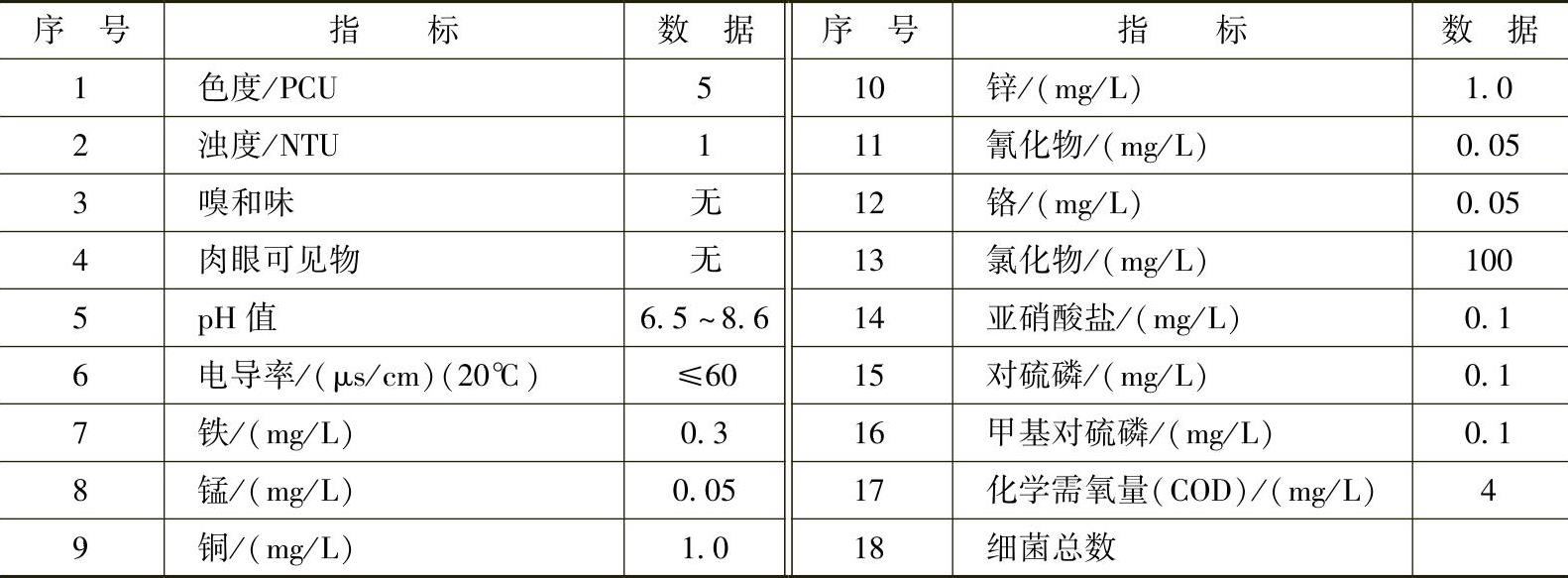

3.单组件系统 膜元件装入压力容器内所组成的组合件称为膜元件,每支压力容器可容纳2~8支标准长的膜元件,第一支膜元件的浓水成为第二支元件的进水,以此类推。所有膜元件的产水管相互连通,并与组件压力容器外壳端板上的产水接口相联,组件产水出口可以选择在组件的进水端或浓水端。单组件系统如图12-2所示。

图12-2 单组件系统

进水首先流过保安过滤器,然后进入高压泵,再进入膜组件的入口,产水经过单向阀后进入产水箱,装单向阀的目的是使产水压力不超过进水压力。浓水离开组件的压力几乎与进水压力相当,浓水控制阀控制浓水流量和系统的回收率,浓水回流可提高回收率,但系统回收率不得超过设计规定值。在单组件系统中,为了达到系统回收率高于50%的目的,浓水部分回流,部分排放。

回流的优点是提高回收率,降低膜受污染的风险;缺点是能耗高,产水水质低。

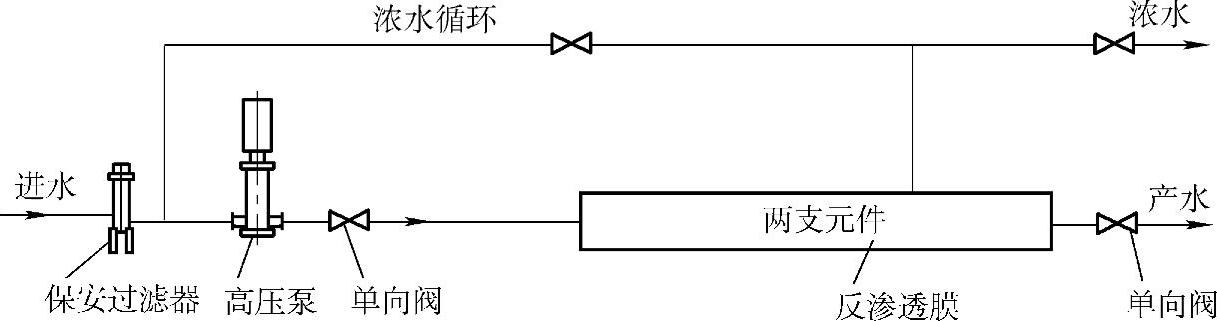

4.单段系统 两个或两个以上的膜组件并联在一起,即进水、产水和浓水管均与总管路分别相联,称为单段。单段系统常用于系统回收率小于50%的情况。单段系统如图12-3所示。

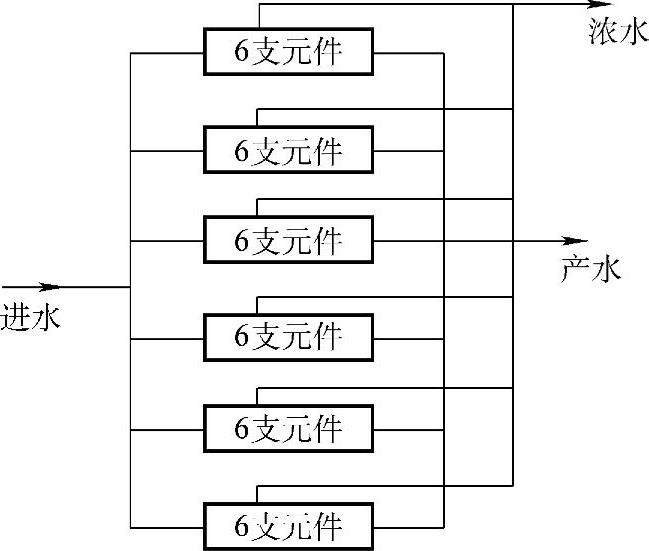

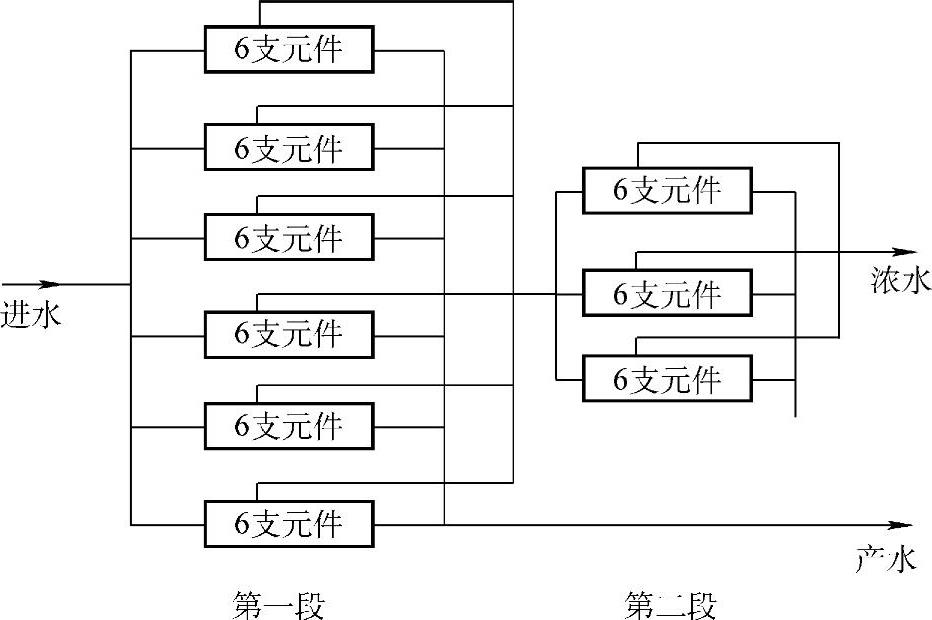

5.多段系统 一段浓水作为下一段的进水,组成多段系统,两段系统如图12-4所示。

两段并列可实现75%的系统回收率(每件膜组件含6支元件)。系统要求回收率高,串联在一起的膜元件数就越多。为了平衡被取走的产水,保持每段原水的流速均匀,每段压力容器的数量按进水方向递减。

图12-3 单段系统

图12-4 两段系统

6.原水一次通过与浓水循环 进水只流过膜系统一次,浓水不断地被浓缩,称一次通过系统。当元件数量少,而又要达到一定的回收率时,可以采用浓水循环,即部分浓水直接回到该组件或该段进口,与进水相混合。

产水电导率是产水品质最重要的参数。例如,产水中CO2过高,而CO2无法被膜去除,它会存在于成品水中,形成碳酸,引起电导率上升。可将进水加碱使pH值调到8.2左右,所有的CO2转化为碳酸,碳酸能被膜去除,就可阻止CO2透过反渗透膜,但要防止发生碳酸钙沉淀。

7.设计

(1)设计通量的确定。设计通量是特征参数,原水水质好,可以采用较高的设计通量,原水水质差,则采用较低的设计通量;在同一水质的条件下,如想初期投资少一些,可选择较高的设计通量,如想长期低成本运营,则应选择较低的设计通量。对于电镀废水,SDI<5,系统通量14~20L/(m2·h)。

淤泥密度指数SDI与水中残留的污堵物的含量有很好的对应关系,可反映污堵物的浓度,通量越高,污堵越严重。原水中存在的颗粒和胶体会引起膜元件的污堵,并随着进水的逐步浓缩而累积在反渗透表面。BW315ft2[2]元件,最大产水20m3/d,最小浓水流量4.1m3/h,最大给水流量12m3/h。

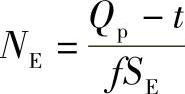

(2)计算所需的元件数量

式中 Qp——产水量设计值;

t——反洗及清洗用水;

f——设计通量;

SE——膜面积;

NE——原件数量。

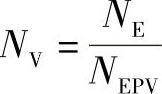

(3)计算所需压力容器数

式中 NEPV——每支压力容器可装的元件数量,一般选6支装;

NV——计算压力容器数,圆整到整数。

(4)段数的确定。由多少支压力容器串联在一起就决定了段数,而每一段都有一定数量的压力容器并联组成。系统回收率越高,进水水质越差,系统就越长,即串联的元件就越多。回收率与段数的关系如表12-6所示。(https://www.daowen.com)

表12-6 回收率与段数的关系

(5)确定排列比。相邻段压力容器的数量之比称为排列比。例如,第一段为四支压力容器,第二段为两支压力容器,组成的系统排列比2∶1。当采用常规6元件外壳时,相邻两段排列比通常是2∶1。另一个确定压力容器排列比的重要因素是,第一段配置的压力容器数量必须为每支8in元件的压力容器提供8~12m3/h的进水量,同样,最后一段压力容器的数量必须使每支8in元件的压力容器的最小浓水流量大于3.6m3/h。

(6)分析和优化膜系统及系统性能预测。设计好一套系统后,其优劣程度如何及以后运行时性能怎样,每一支元件的产水量、浓水、压力如何,都可以通过软件进行分析、调整,每个品牌的商家都能为客户提供这样的服务。

(7)试验。在对原水水质很清楚的情况下,设计的系统性能可以用软件通过电脑预测出来,但对于复杂的废水,则可以经过试验来验证设计的合理性。

1)应用试验。用4040膜元件,试验溶液200L,将膜元件安装在一套具有在线调整与测量的装置上,通过调节进水压力直到所需的产水水质和产水通量值,来确定最佳运行压力。接着将水取走,而浓水回进水箱,继续试验,当产水量降到不经济的低限或产水水质降为不合格时,停止试验。用初始原水体积减去残留溶液体积除以原水体积,可得出回收率。

重复进行试验,可以得到膜稳定性和污染方面的资料。

2)模拟试验。产水量为大型系统产水量的1%,且至少操作30天以上,其目的在于确认系统设计,对操作参数作细致的调整,以减少大型系统中无法预见的风险,所采用的元件应与大型系统的元件相同。

(8)系统主要部件

1)高压泵。必须控制高压泵的出口压力,既能维持设计产水量,又不会超过膜元件最高允许进水压力。

2)压力容器。在选用压力容器时,所选择的压力等级必须高于因膜污染需要提高运行压力情况下的最高压力(一般要求,必须比3年后运行压力设计值高10%)。

3)阀。

①整个系统进水阀。

②离心泵旁路调节阀,应能控制操作压力及系统升压速度。

③泵出口端止回阀。

④产水管路止回阀。

⑤浓水管路上流量控制阀。

⑥产水管线上排放阀,用于清洗或开机时,排放不合格水。

⑦进水和浓水管路上应设有连接清洗回路的阀,每段能单独清洗。

(9)控制仪表。仪表的准确度相当重要,应按说明书进行安装与校正。各仪表及其安装部位如下:

1)压力表:保安过滤器的压降、泵进出口压力、膜元件进口压力、系统段间压降、产水压力。充液的压力表应使用与膜相兼容的液体,如水、甘油,而不允许使用油脂或其他不溶于水的液体。

2)流量计:进水流量、浓水流量、产水流量、每一段的产水流量。

3)计时计:记录累积的操作时间。

4)pH仪:加酸后的进水管路,监控碳酸盐是否结垢。

5)电导率仪:在进水、浓水、产水管线上,以检测产水水质和系统表观脱盐率。

6)取样口:进水、浓水、产水(总产水及各段产水管线)、每支压力容器产水出口均应设置取样口,便于评估系统的性能表现。

7)水表:在产水、进水、反洗水管线上,记录累积产水量及系统耗水量。

(10)水箱:水箱内的水位通常应保持在最低的水位以上,必须正确地安装水箱的进出口管线,避免水箱内存在死角,还须对水箱采取防止尘埃及微生物污染的措施,如水箱密闭的,要设置特制的水箱呼吸过滤器。

1)原水水箱(池):当用氯进行原水处理时,该水箱(池)必须提供20~30min的反应时间。

2)产水箱:系统的起动与停机均与产水箱的高低液位连锁,系统设计要使产水箱保证系统可以连续运行,系统停机的频率越低,系统的性能表现越佳。

3)产水回吸水箱:当系统停机时,产水会因自然渗透,从膜背面的产水侧渗透过膜,进入膜正面的浓水侧,如无足够的水供给回吸,将会吸进空气,就会引起下列问题:

①开机时空气会从系统中强行排出,水力及空气的冲击将损坏仪表,影响其设定值。

②膜元件的膜片将因失水而干燥(水通量的损失)。

因此,要设一个产水回吸水箱,产水水位必须高于压力容器的最高点,但不可超过系统最低压力容器3m。为避免造成污染,产水由回吸水箱的底部进入,由上方流出,水箱要加盖,如果产水要进行加氯后处理,则加氯点须在此水箱之后。产水回吸水箱容积大小按下式计算:

VDBT=(25TE)-Vpp

式中 VDBT——回吸水箱容积(L);

TE——系统使用元件数;

Vpp——压力容器与产水回吸水箱间产水管道体积(L)。

4)加药箱:对进水进行投药处理时,要设置加药箱,其容积一般为一天的药剂使用量。

5)其他。

①系统停机自动冲洗装置,用产水冲洗膜元件浓水侧。

②报警装置:低进水pH值、高进水pH值、低加药箱液位。

③连续记录:进水SDI,进水及浓水流量,进水、产水、浓水压力。

④压缩空气系统:包括空气压缩机、空气干燥器、空气控制站。

⑤一年所需备件。

⑥通用及专用工具。

⑦操作培训、维护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。