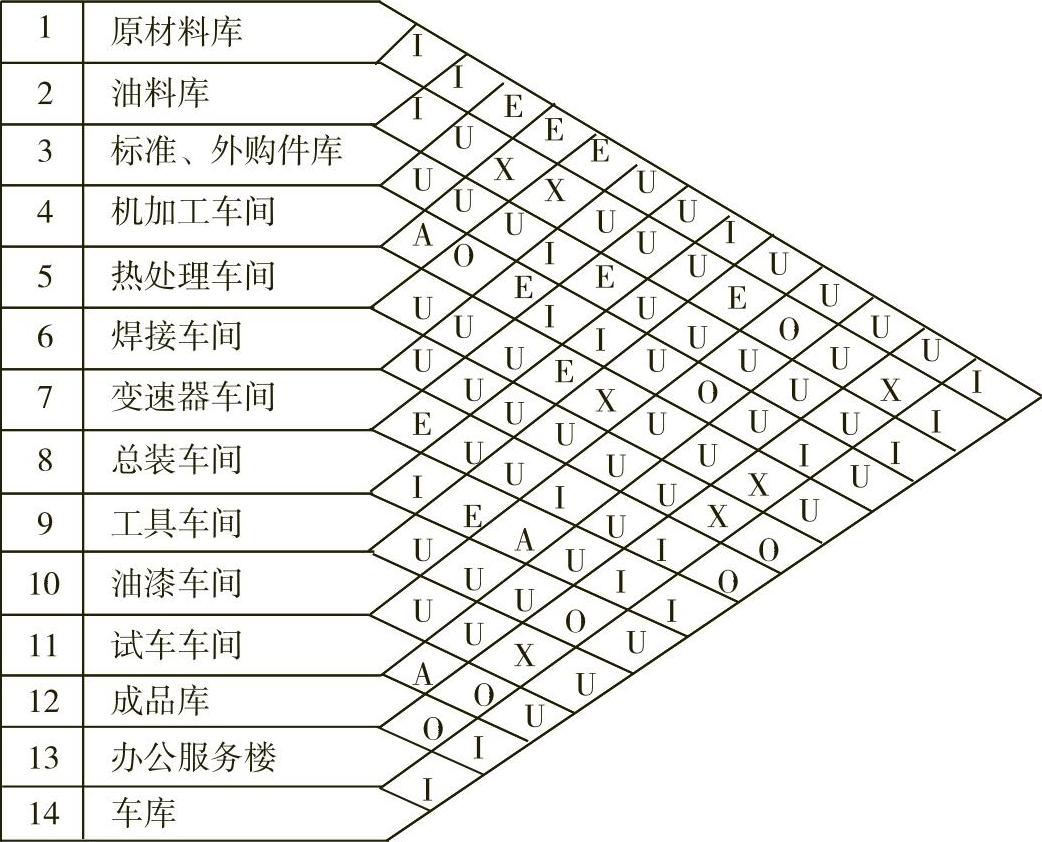

以某电动叉车厂总体布置规划为例,采用SLP方法进行工厂平面布局

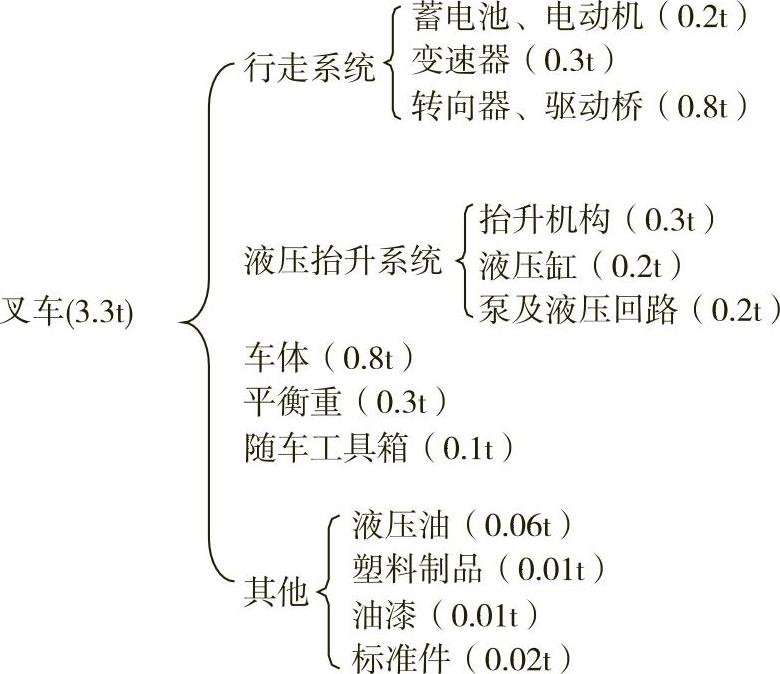

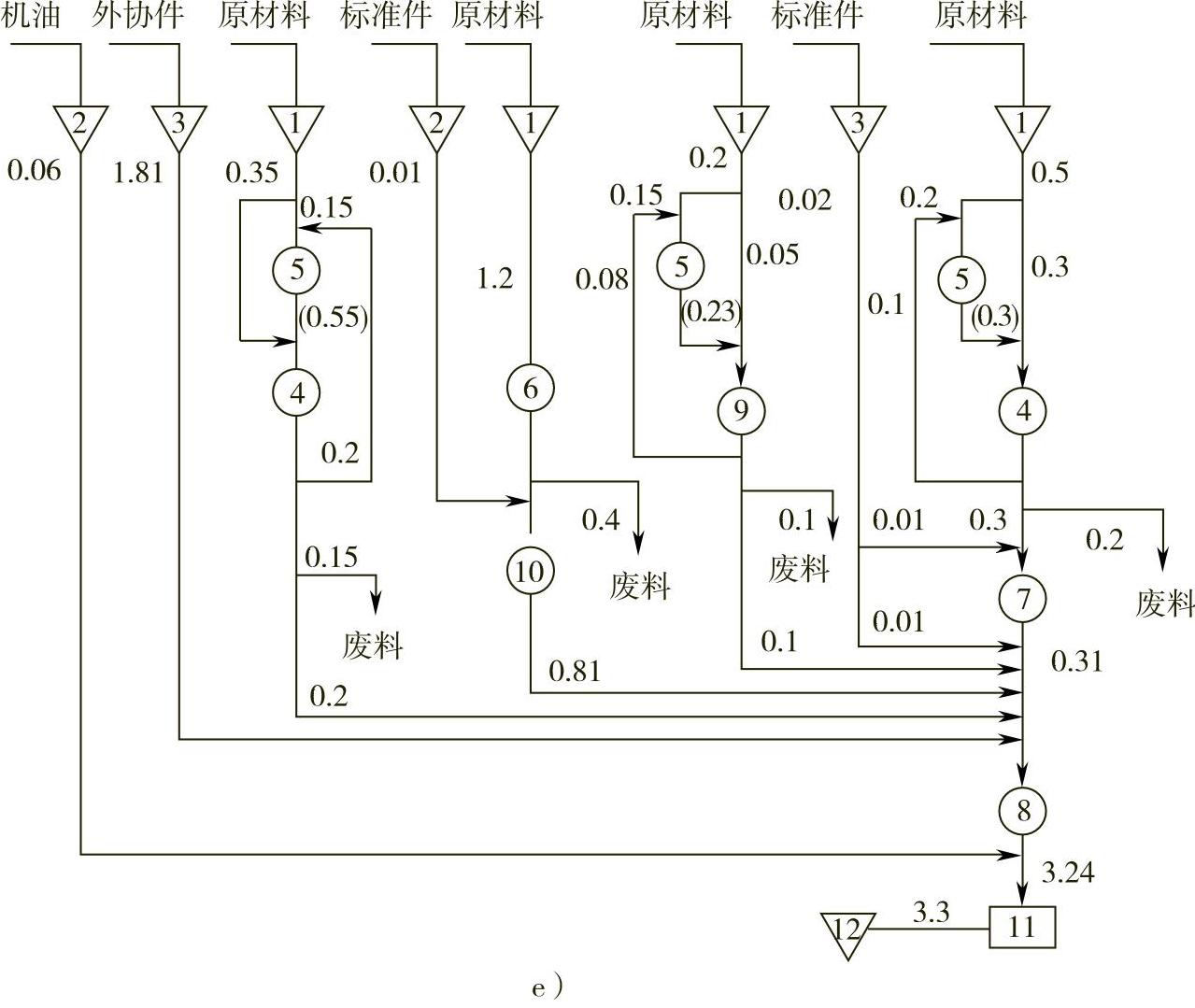

电动叉车(图3-3)总的生产工艺过程可以分为零件、部件加工阶段、总装阶段、试车阶段、成品储存阶段。由总厂负责完成重点零部件的加工及总装工作,其他如转向桥、驱动桥、液压回路、平衡重等由协作厂负责制造。

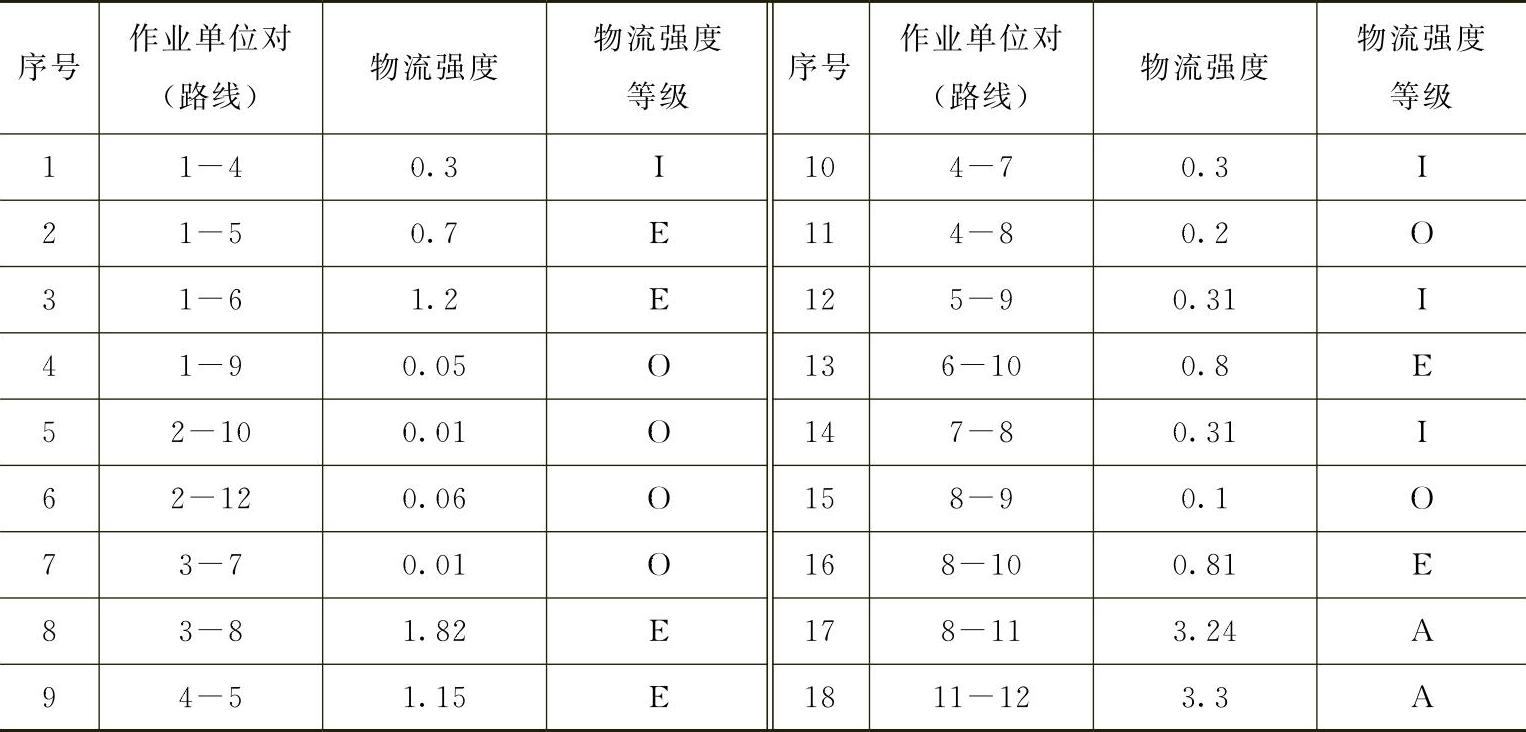

(1)数据收集与整理收集叉车相关物流操作所需物流搬运重量(强度),如图3-4所示。

关键零部件:变速器、随车工具箱、车体和液压缸。

图3-3 电动叉车图

图3-4 叉车系统物流强度

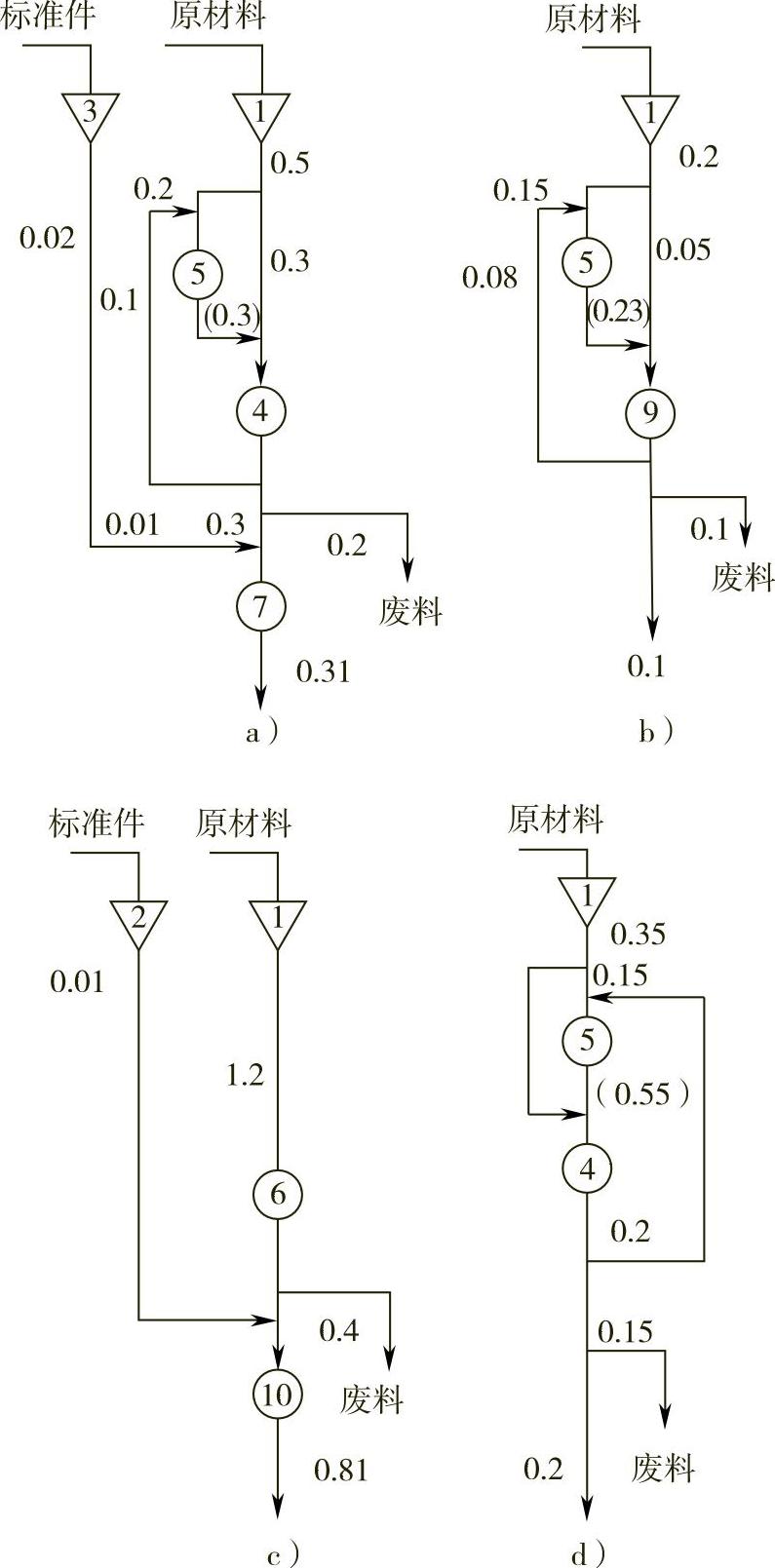

1)变速器。变速器由箱体、轴类零件、齿轮类零件及其他杂件和标准件等组成。变速器的制造工艺过程分为零件制造、组装两个阶段。轴类及齿轮类零件经过备料、退火、粗加工、热处理、精加工等工序,箱体毛坯由协作厂制造,经机加工车间加工送往变速器组装车间;杂件的制作经备料、机加工两个阶段。整个变速器成品重0.3t,其中标准件0.02t,箱体、齿轮、轴及杂件总重0.3t,加工过程中金属利用率为60%,即毛坯总重为0.3/0.6=0.5t,其中需经退火处理的毛坯重量为0.2t,机加工中需返回热处理车间再进行热处理的为0.1t。

2)随车工具箱。随车工具箱共重0.1t,其中一部分经备料、退火、粗加工、热处理、精加工等工艺流程完成加工,而另一部分只进行简单的冲压加工即可。

3)车体。车体为焊接件,经备料、焊接、喷漆完成加工。

4)液压缸。液压缸经备料、退火、粗加工、热处理、精加工等工序完成加工。

(2)关键加工工艺流程如图3-5所示。

图3-5 关键加工工艺流程(单位:t)

a)变速器加工工艺过程 b)随车工具箱加工工艺过程 c)车体加工工艺过程 d)液压缸加工工艺过程

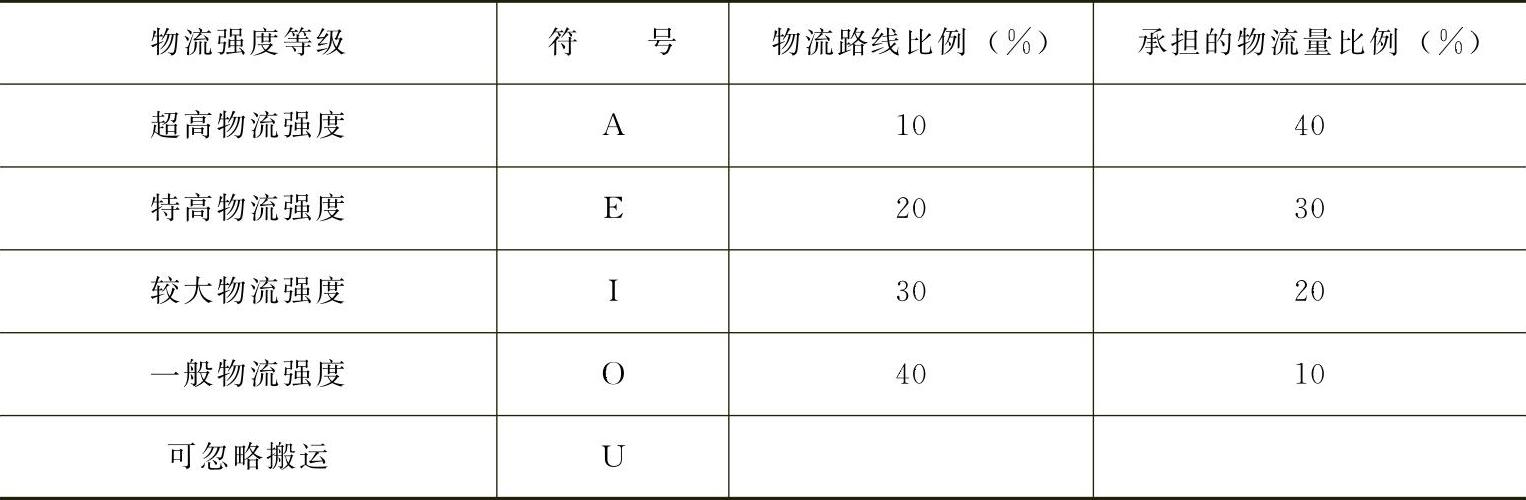

(3)物流分析SLP中将物流强度转化为五个等级,分别用符号A、E、I

图3-5 关键加工工艺流程(单位:t)(续)

e)其他加工工艺过程

O、U来表示其物流强度逐渐减小,与之对应的是超高物流强度、特高物流强度、较大物流强度、一般物流强度和可忽略搬运五种物流强度。物流强度的等级比例划分见表3-4。

表3-4 物流强度等级比例划分表

该叉车厂物流强度汇总表见表3-5

表3-5 叉车厂物流强度汇总表

其余的物流强度等级为U。

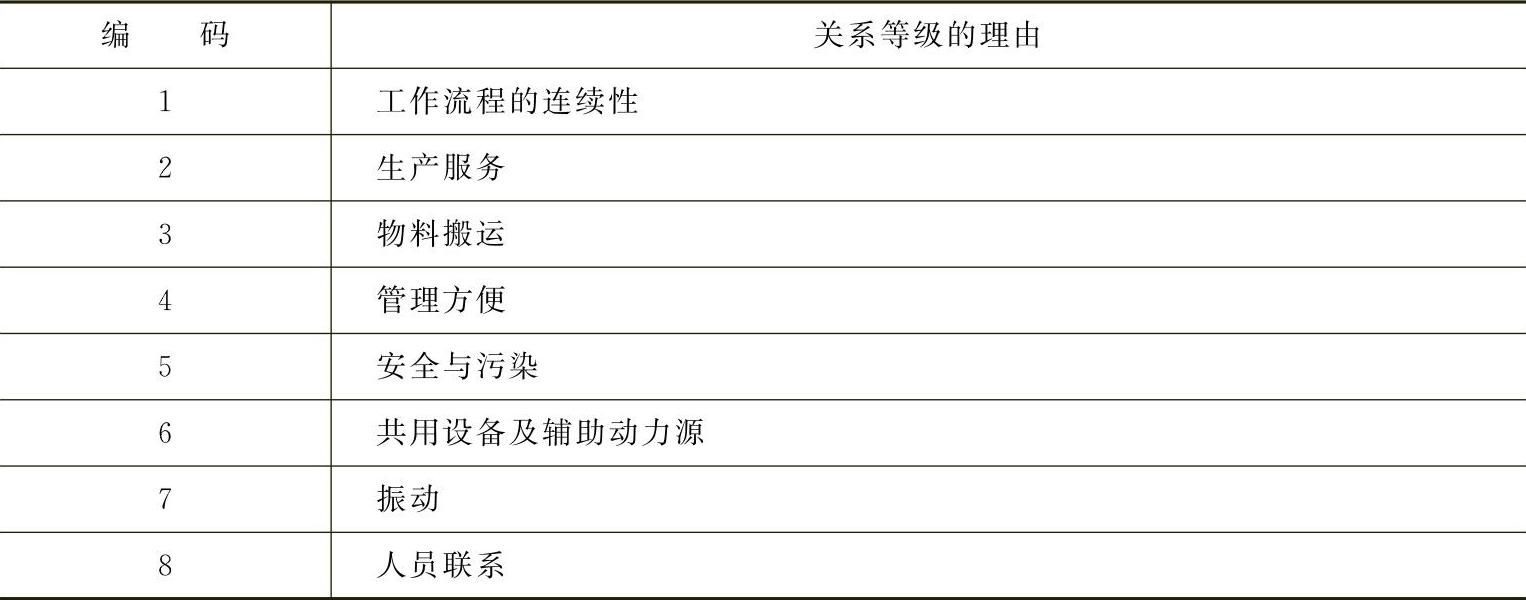

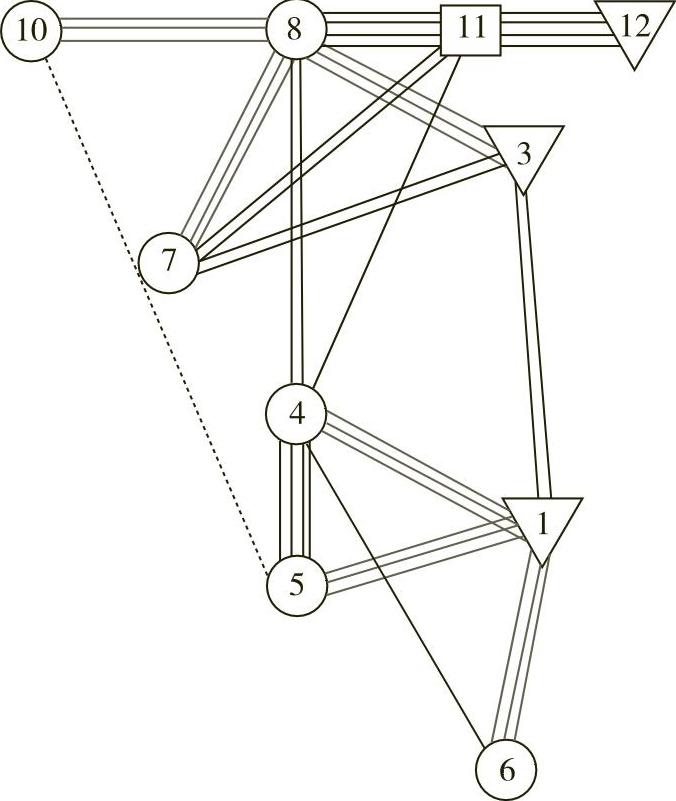

基于以上分析,得到各作业单位的物流相关关系图,如图3-6所示。

图3-6 叉车厂各作业单位物流相关关系图

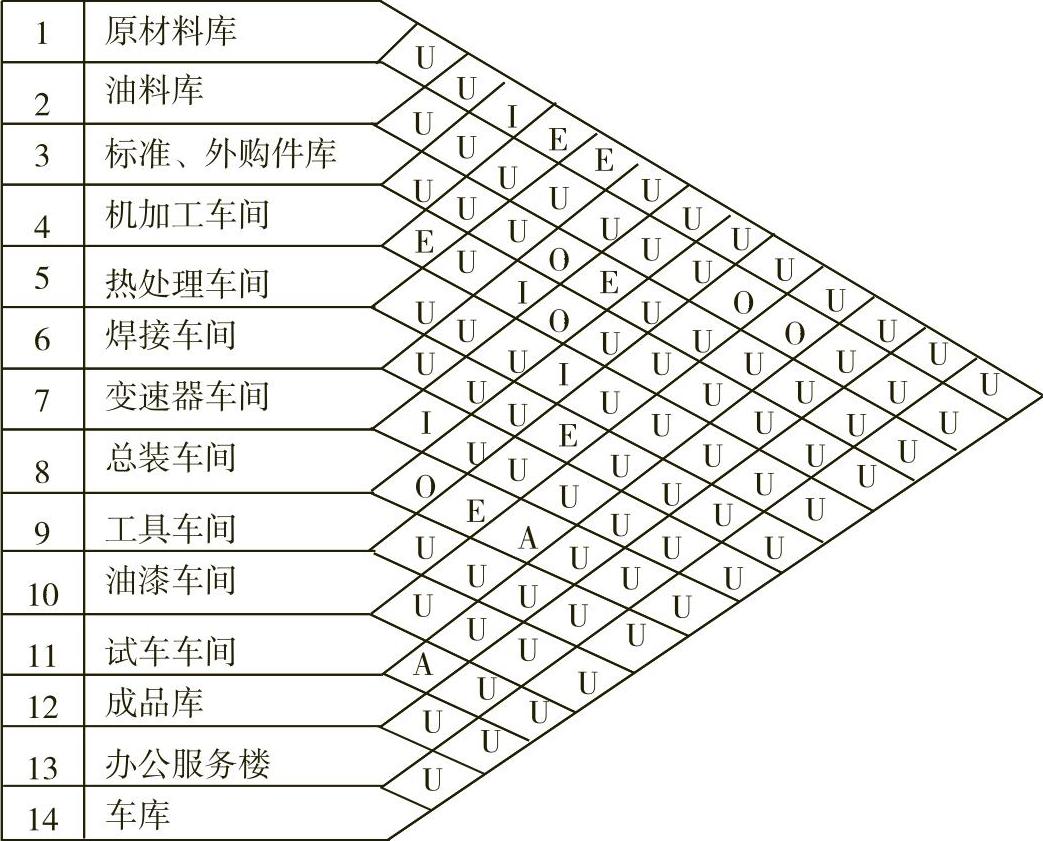

(4)作业单位相互关系分析作业单位相互关系表明作业单位之间活动的频繁程度,通常也可称为非物流关系。物流与非物流相互关系的相对重要性比值m∶n一般不应超过1∶3~3∶1。在实际工作中,根据物流与非物流相互关系的相对重要性,取m∶n=2∶1。m∶n称为加权值。电动叉车总装厂作业单位相互关系等级理由见表3-6。

表3-6 电动叉车总装厂作业单位相互关系等级理由

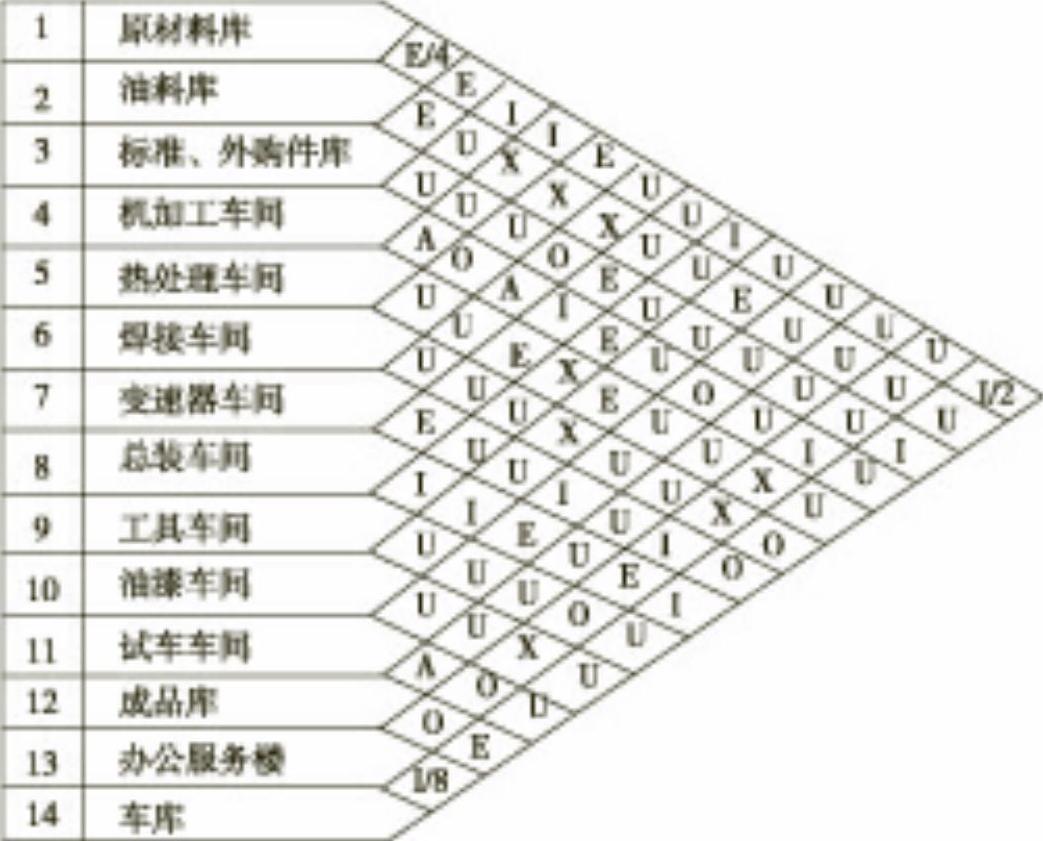

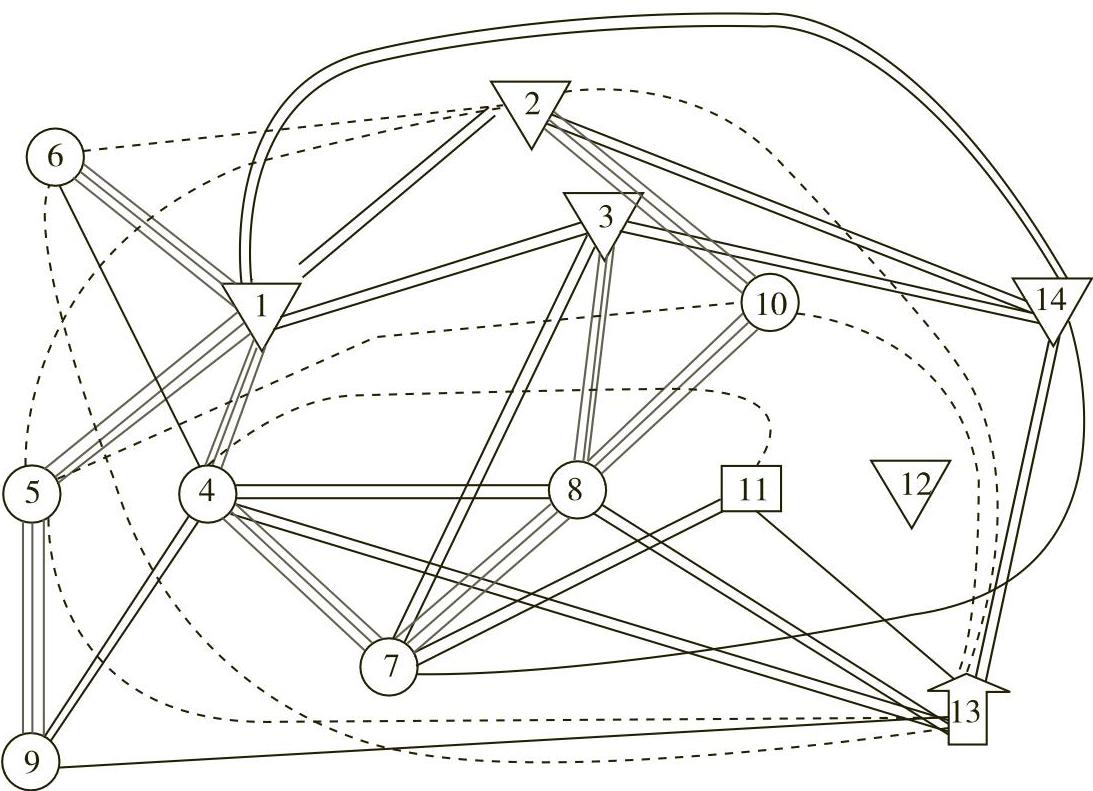

根据等级强度和确定等级理由,可初步确定相互关系等级,得出其相互关系如图3-7所示。

图3-7 叉车厂作业单位非物流关系图

(5)综合相互关系分析作业单位物流相互关系与非物流相互关系不一致时,为了确定各作业单位之间综合相互关系密切程度,需要将物流相关表和非物流相关表合并进行分析和判断。通过计算综合物流关系,将综合相互关系总分转化为关系密切等级,绘制出作业单位综合相互关系图,如图3-8所示。

(6)电动叉车总装厂总平面布置

1)计算综合接近程度。综合接近程度等于该作业单位与其他作业单位之间量化后的关系密级度的总和,反映了该作业单位在布置图上是应该处于中心位置,还是应该处于边缘位置。

通过计算,接近度排序为:8,4,1,14,7,11,3,9,12,5,2,10,6。

图3-8 叉车总装厂作业单位综合相关图

2)绘制作业单位位置相关图,见表3-7

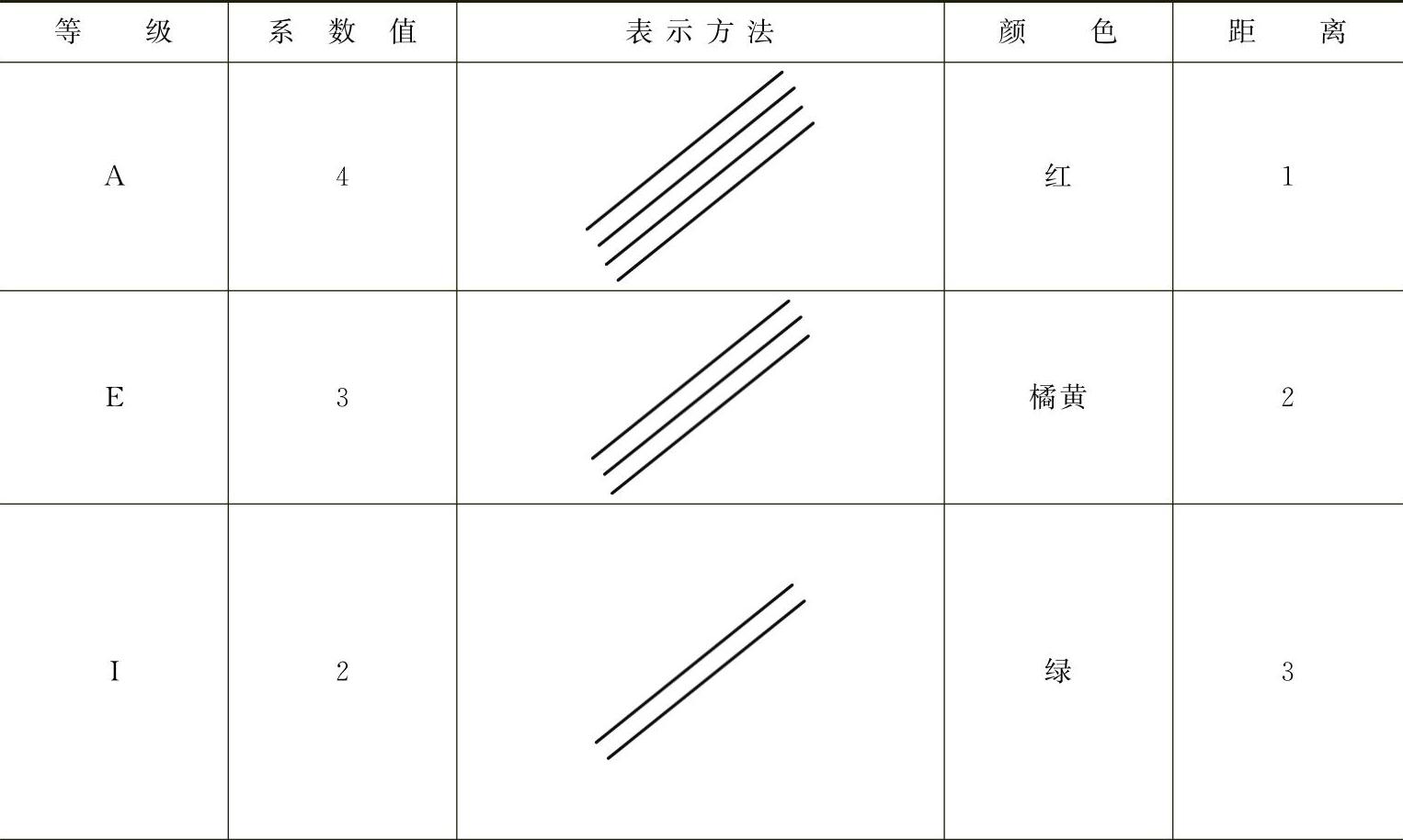

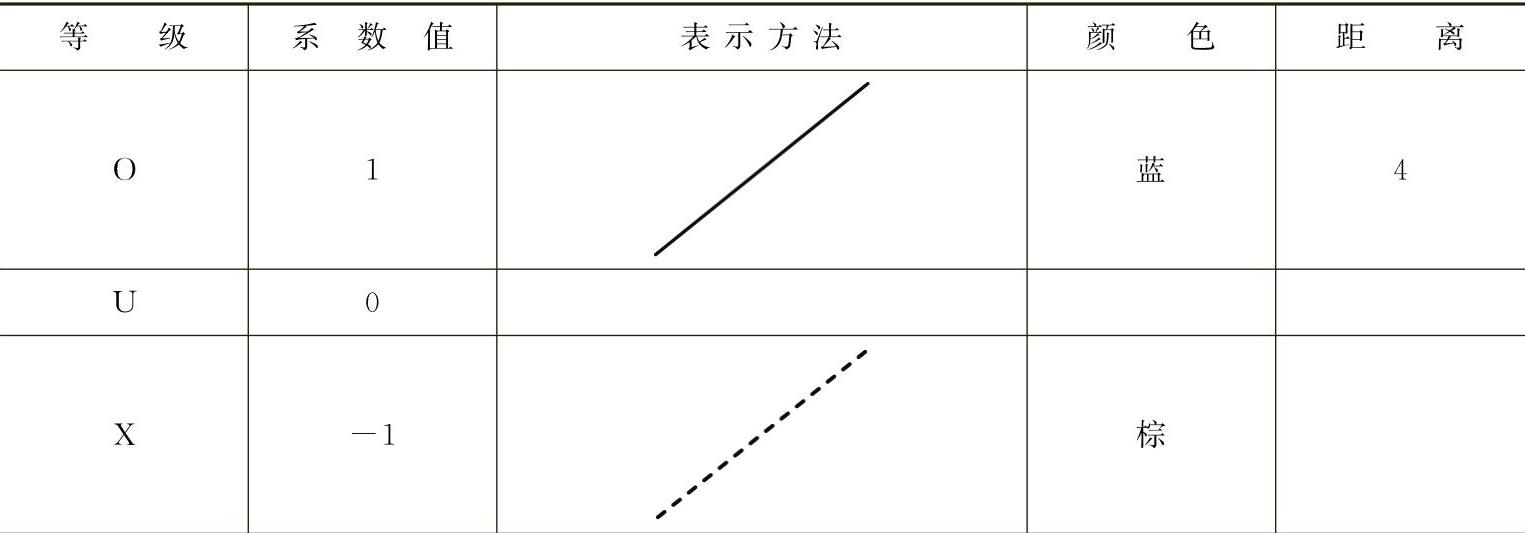

表3-7 作业单位关系等级表示方法

(续)

绘制作业单位位置相关图步骤:

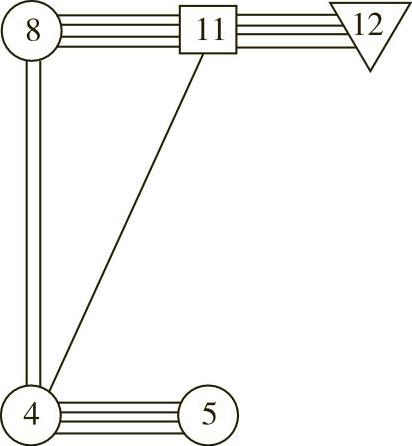

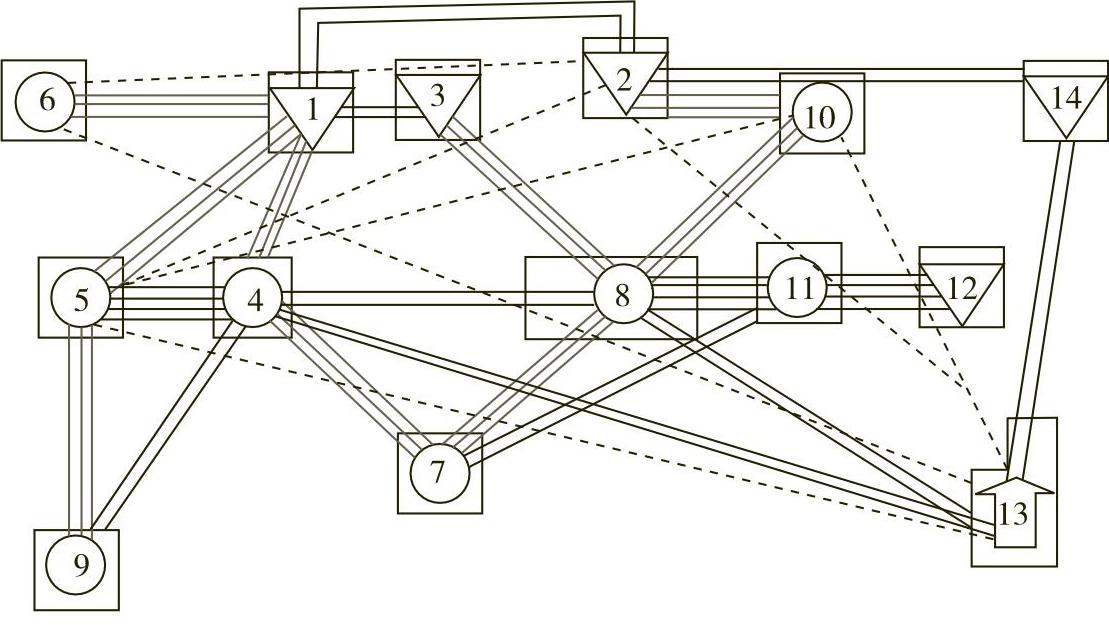

①处理综合相互关系等级为A的作业单位对,如图3-9所示。

a.从作业单位综合相互关系表中取出A级作业对:(https://www.daowen.com)

A:8-11、4-5、11-12;接近度:8、4、11、12、5。

b.将综合接近度分值最高的作业单位布置在位置相关图的中心位置。

c.处理与其相关的作业单位:8-11。

d.布置综合接近度分值次高的作业单位4的位置。

e.处理与作业单位4相关的A级关系4-5。

f.处理与作业单位11关系为A的作业单位12的位置。

图3-9 综合相互关系等级为A的作业单位位置相关图

②处理相互关系等级为E的作业单位对,如图3-10所示。

a.从作业单位综合相互关系表中取出E级作业对:

E:1-4、1-5、1-6、2-10、3-8、4-7、5-9、7-8、8-10;

接近度:8、4、1、7、3、9、5、2、10、6。

b.处理与作业单位8有关的作业单位3、7、10。

c.处理与作业单位4有关的作业单位,1-4、4-7。

d.处理E级关系剩余的作业单位

图3-10 相互关系等级为E的作业单位位置相关图

③处理剩余的I、O、X等级的作业单位,并调整,如图3-11所示。

图3-11 相互关系剩余等级的作业单位位置相关图

3)整体作业单位面积相关图

①选择适当的绘图比例。

②将作业位置相关图放大到坐标纸上。

③按综合接近度分值大小顺序,由大到小依次布置在图上,如图3-12所示。

图3-12 作业单位面积相关图一

④调整和重绘。根据修正因素(物料搬运方法、建筑特征、道路、公用管线、绿化等)、实际条件限制调整和重绘,最后得到作业单位面积相关图,如图3-13所示。

图3-13 作业单位面积相关图二

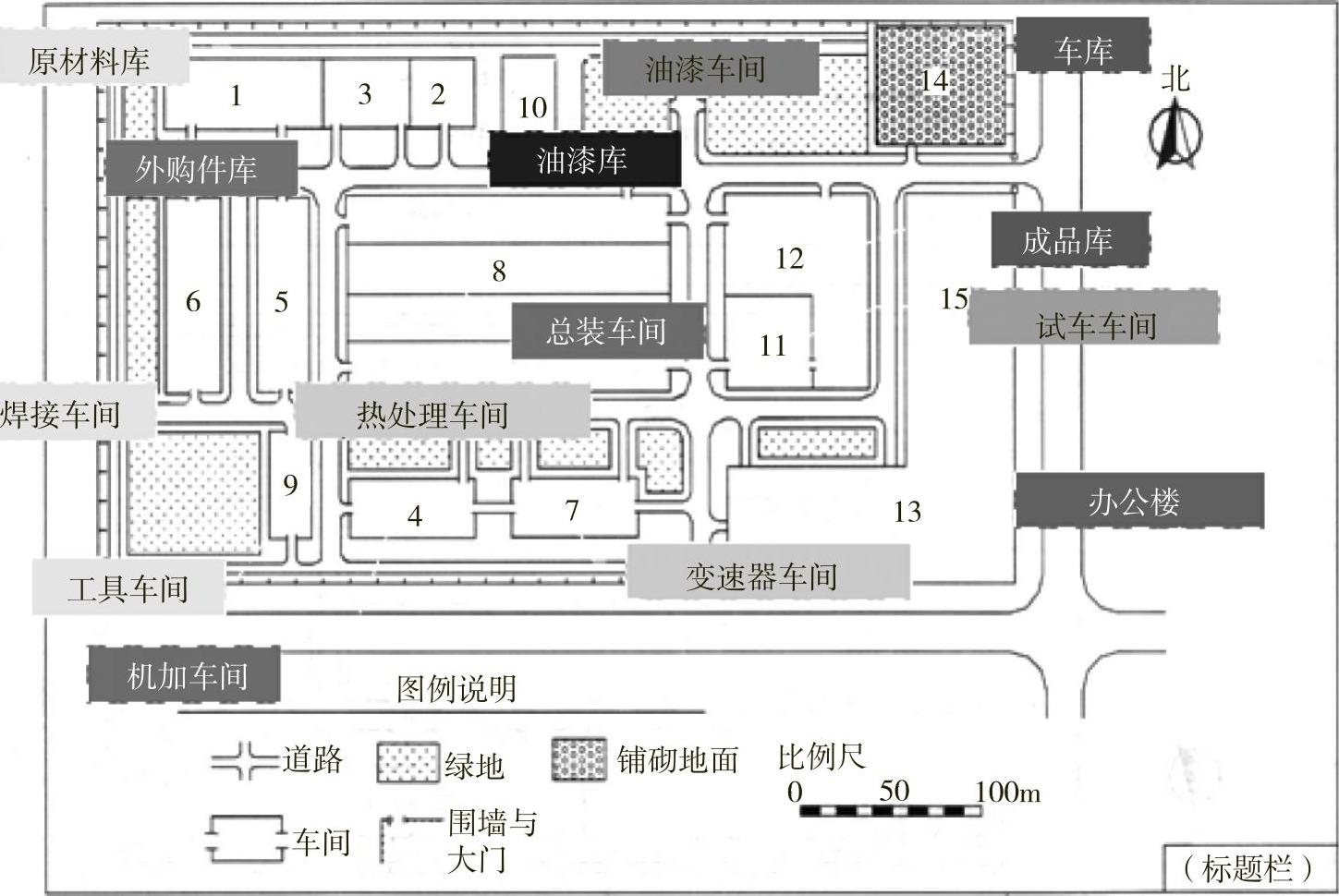

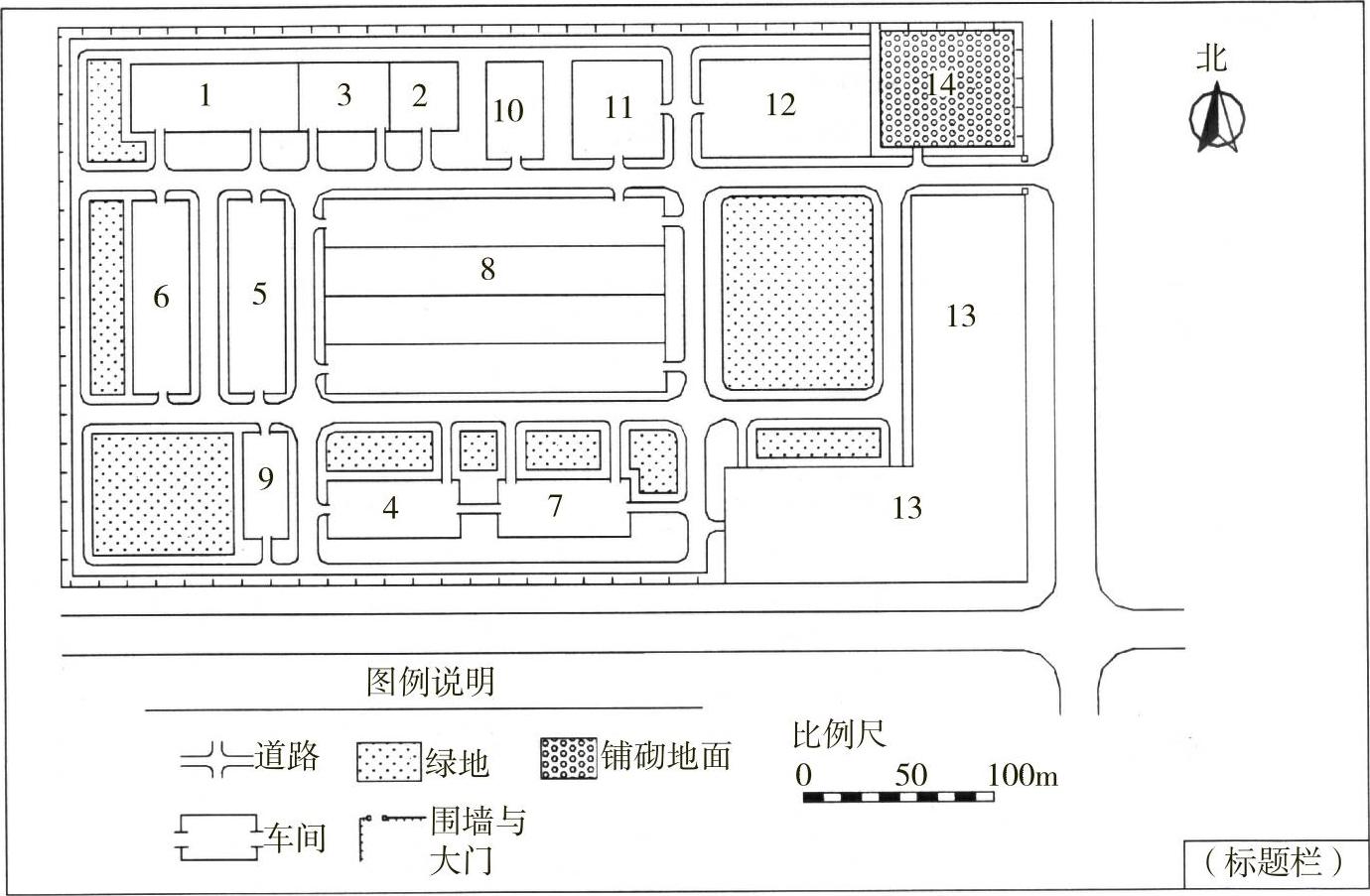

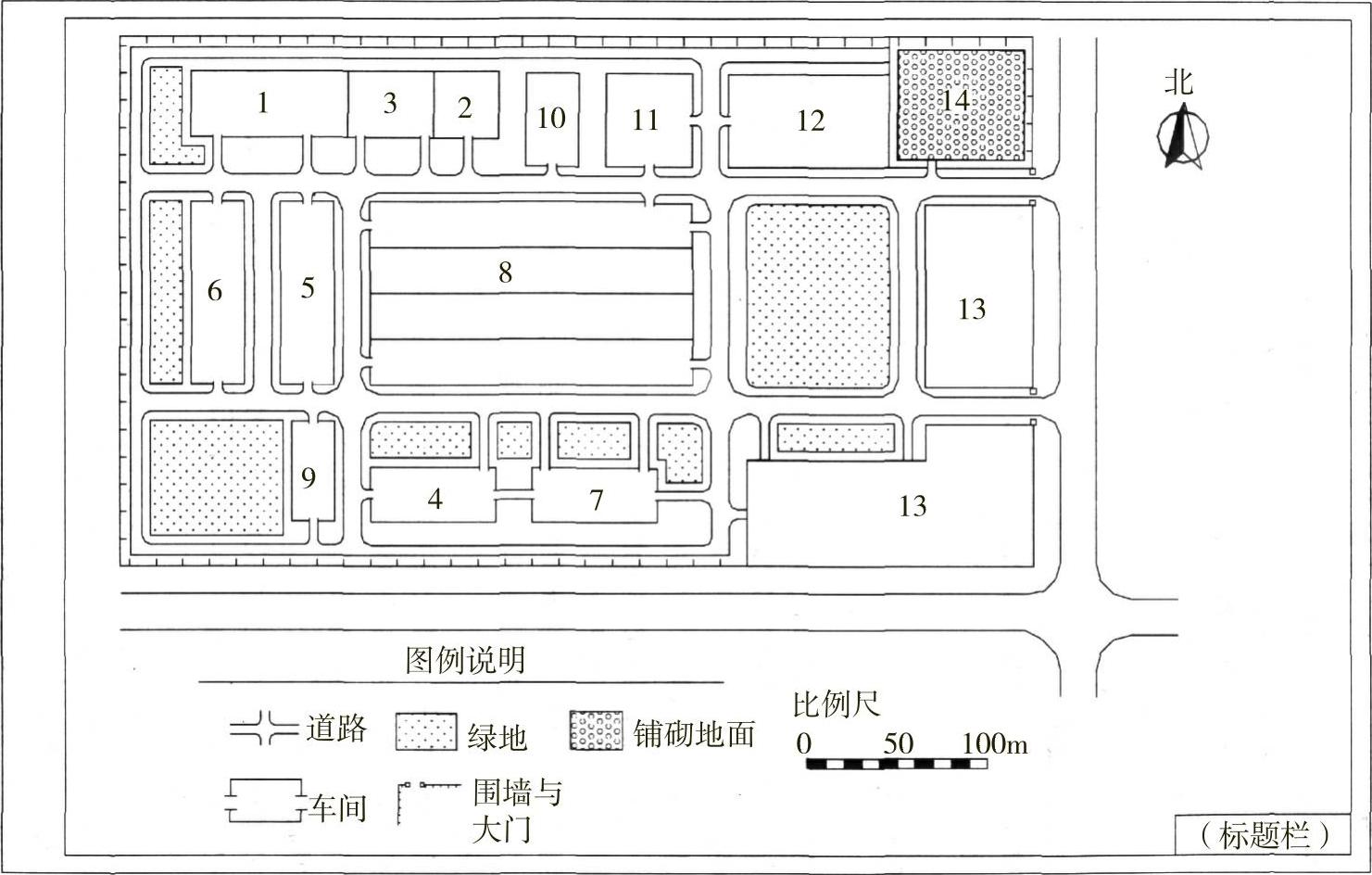

4)叉车总装厂的SLP平面布局图。根据作业单位面积相关图,考虑限制等综合情况,绘制电动叉车总装厂平面布局图。

①方案(一),如图3-14所示

图3-14 叉车总装厂设施平面布局图(方案一)

②方案(二),如图3-15所示

图3-15 叉车总装厂设施平面布局图(方案二)

③方案(三),如图3-16所示

图3-16 叉车总装厂设施平面布局图(方案三)

从三个方案的布置图来看,方案(一)、(二)、(三)差别不大,均是将重要的车间相邻或相近布置。方案(一)跟方案(二)相比较,主要差别在于试车车间(标号11)、成品库(标号12)的布置地点不同。以总装车间(标号8)为中心,方案(一)的试车车间与成品库直接用围墙与大门隔离,没有间距,位于总装车间右边(东),形成良好的进、出口物流通道。而方案(二)的试车车间紧邻油漆车间(标号10),成品库与试车车间之间有一条道路间隔,位于总装车间(8)的上方(北),对比方案(一),方案(二)将绿化带与成品库、试车车间互换位置。方案(三)与方案(二)相比较,主要在于方案(三)将办公服务楼(标号13)分割成两部分,使得方案(三)多一条物流通道。

通过上面分析,综合考虑总装车间(8)与试车车间(11)、成品库(12)之间的紧密强度关系,需要这三个车间物流距离最短化,因此方案(一)为最佳方案。方案(三)比方案(二)多一条物流通道,而且将办公区与服务区分开,利于拓展其办公、服务功能,所以方案(三)为次佳方案,方案(二)为第三备选方案。

上式即为运费率相等时,用重心法求解的新设施的坐标位置,然后根据坐标位置确定可行位置进行改进,改进的方法又叫展开图表法。

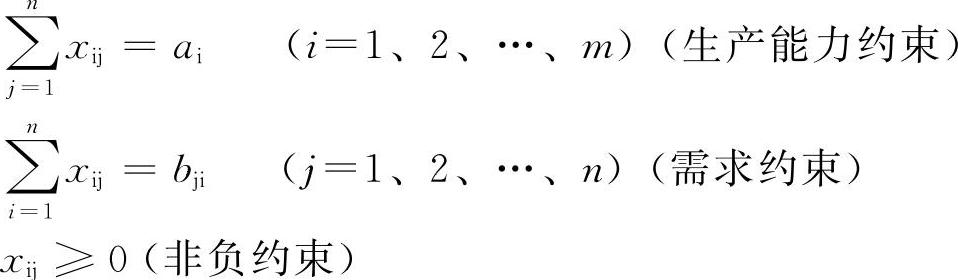

(3)线性规划法对设施选址问题,总是希望各种费用的总和最小。采用线性规划法,可以求得使总费用最小的设施数目、生产能力及产品的最佳销售量等。

设xij为第j个销售区域对第i个工厂的产品需求量,cij为工厂i生产单位产品并运到销售区域j的总费用,包括进厂物料运费、人工费、出厂物料运费、公用设施费、原材料费、库存成本费、场地费用、税金、各种管理费用等;ai为工厂i的生产能力,bj为销售区域j的总需求量;m为工厂数,n为销售区域数,Z为总费用。则该问题的线性规划模型为:

条件:

利用表上作业法求解该模型,可确定最佳的运输及分销方式,以便得到最低成本的优化选址方案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。