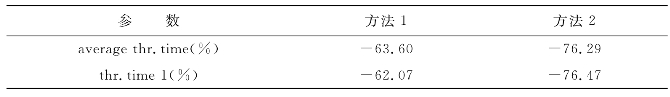

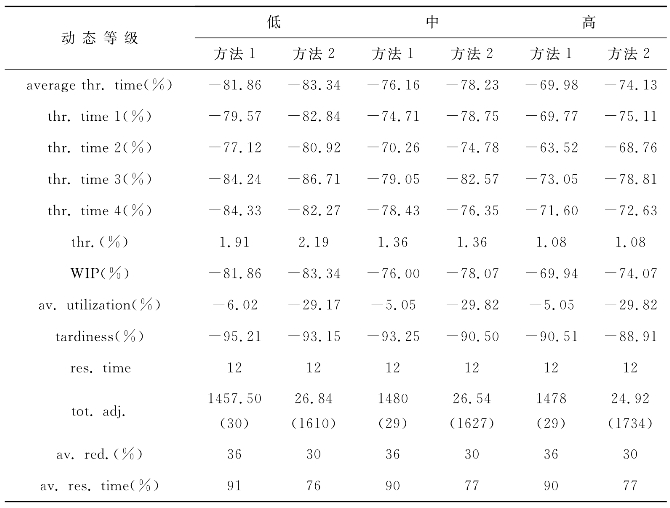

第一个实验是制造系统静态仿真实验。表6-6展示了方法1和方法2的模拟结果。在静态条件下,对加工时间进行控制可以获得相应的收益。其中能够提高较高的性能指标是平均吞吐量时间和延迟。这两种控制策略之间的区别在于调整的次数。其中方法2能够在减少调整次数的同时保持高水平的性能。每1610单位时间调整一次,可以降低加工时间策略的成本,因为压缩加工时间的同时减少了设置的次数,从而降低了制造系统的平均利用率。方法1导致了更多的设置次数,因为资源分配给一台机器,该机器的加工时间大大缩短,与此同时,会出现另一台机器成为等待时间较长的机器的情况,这导致资源将分配给这台机器。机器等待时间的波动导致对不同机器的连续设置。

表6-6 静态仿真实验结果

续表

在不同的工件类型中,方法2在吞吐量时间减少指标中的效果相差不大。因为方法1以不平衡的方式分配资源,所以方法1在该指标上存在震动。当可用资源时间为12时,这两种方法都有较好的效果。

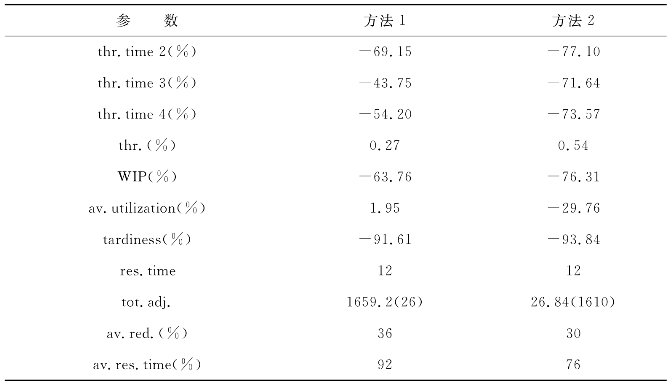

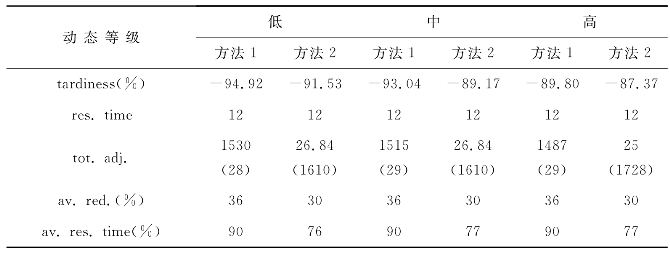

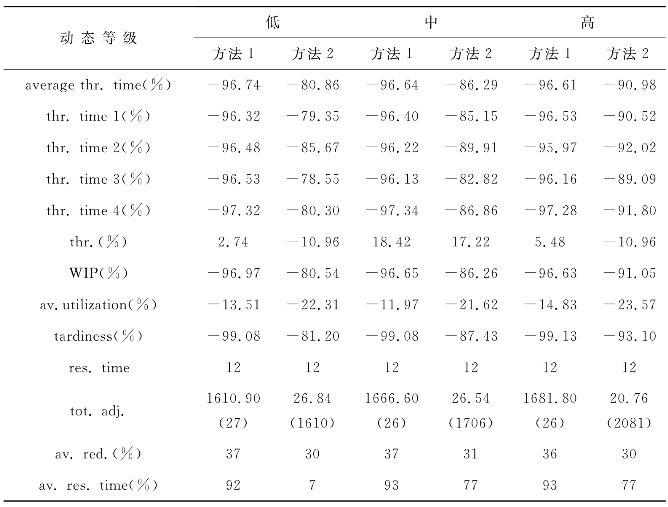

表6-7展示了生产组合在动态事件发生时的模拟结果。方法2取得的效果优于方法1,因为方法2减少了改变加工时间的机器数量。较高的动态性(较低的阶段长度因子)会减弱控制加工时间的效果。因此,当生产组合具有低动态性时,通过减少加工时间取得的效果会更好。这意味着,当产品组合发生变化时,在制造机器之间分配资源是更好的策略。

表6-7 生产组合动态模拟结果

续表

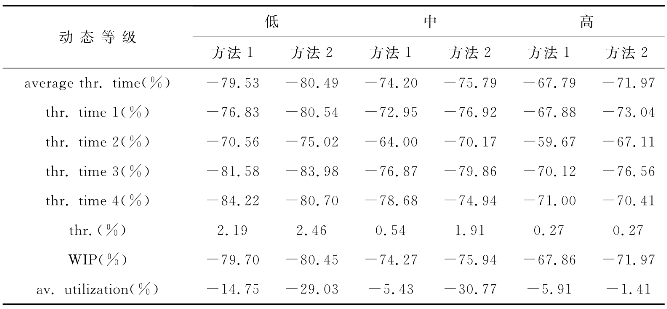

表6-8展示了生产组合和机器故障两个动态事件同时发生时的模拟实验情况。

表6-8 生产组合和机器故障动态模拟结果(https://www.daowen.com)

性能指标的趋势与组合生产的情况非常相似。机器故障事件的引入提高了所提出方法的效益。当机器发生故障时,时间控制策略能够取得更好的效果。此外,动态程度对绩效指标的影响低于只存在组合生产时的情况。

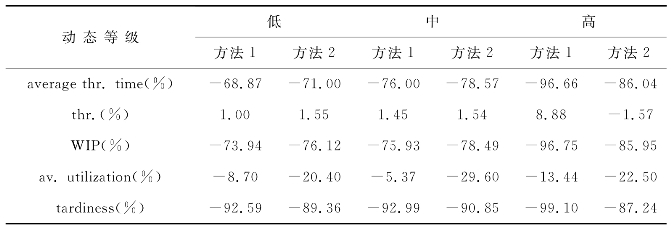

表6-9展示了生产组合、机器故障和到达时间发生波动时的模拟结果。当到达时间发生波动时,方法1优于方法2。在这种情况下,在一台机器上分配资源以大大压缩加工时间是在到达时间出现波动时做出反应的更好的策略。从性能指标的变化来看,不同动态程度对到达时间发生波动的影响有限。

表6-9 生产组合、机器故障和到达时间发生波动时的模拟结果

表6-10展示了每种动态事件的模拟结果的平均值。可以注意到,动态事件的引入增加了控制加工时间,能够获得较好的效果。当多个可能影响制造系统的动态事件发生时,加工时间的控制策略取得的效果更好。这是因为提出的控制时间方法的优点在每个被测试的条件下都是相关的。

表6-10 模拟结果的平均值

通过对上述模拟实验的结果分析,我们可得出以下结论。

(1)方法2在生产组合和机器故障情况下比方法1取得了更好的效果。这种方法的主要优点是改变加工时间的机器数量有限。这样可以降低与控制过程策略相关的成本。此外,方法2对用于减少加工时间的资源有更稳定的控制效果。因此,在机器之间按比例分配资源是更好的策略。

(2)方法1只有在到达时间发生波动的情况下能得到更好的结果。在这种情况下,方法1的主要性能指标优于方法2的10%。这种方法的主要限制是设置次数较多。因此,方法1的特点是与控制过程相关的成本高于方法2的。通过仿真可以定义获取资源的时间值,从而获得更好的性能度量。在设计阶段,仿真环境支持资源时间获取的决策。此外,模拟允许在资源可用时间发生变化时评估性能度量。

(3)当制造系统的动态程度很高时,减少加工时间的效益就会降低。在这种情况下,控制策略很难适应制造系统参数的连续变化。然而,所研究的控制策略导致了更好的性能度量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。