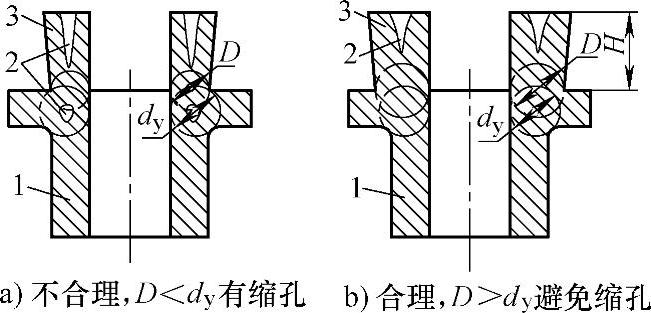

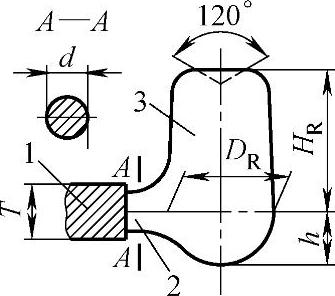

(1)冒口直径或宽度不得小于被补缩处的热节圆直径 用热节圆直径确定冒口尺寸,通常是根据零件图尺寸,加上加工余量、起模斜度和铸造收缩率作图(最好1∶1),画出铸件待补缩处热节处截面,并在截面内画一内切圆,此圆即为热节圆,其直径为dy(也可用公式计算得出,或直接制成图表,按铸件结构查阅),再对dy按一定的比例放大计算出冒口尺寸。此种确定冒口尺寸的方法,简单、可靠,叫做“比例法”,广为生产部门采用。但用此法确定冒口尺寸时,决不允许冒口直径或冒口宽度小于被补缩处热节圆直径dy,如图2-152a所示。若冒口的直径或宽度D<dy,则冒口易先凝固,在热节处必然会产生缩孔。因此,必须使D>dy,方能使冒口比热节圆处晚凝固,使铸件热节圆处能得到金属液补充,才能消除可能形成的缩孔,如图2-152b所示。

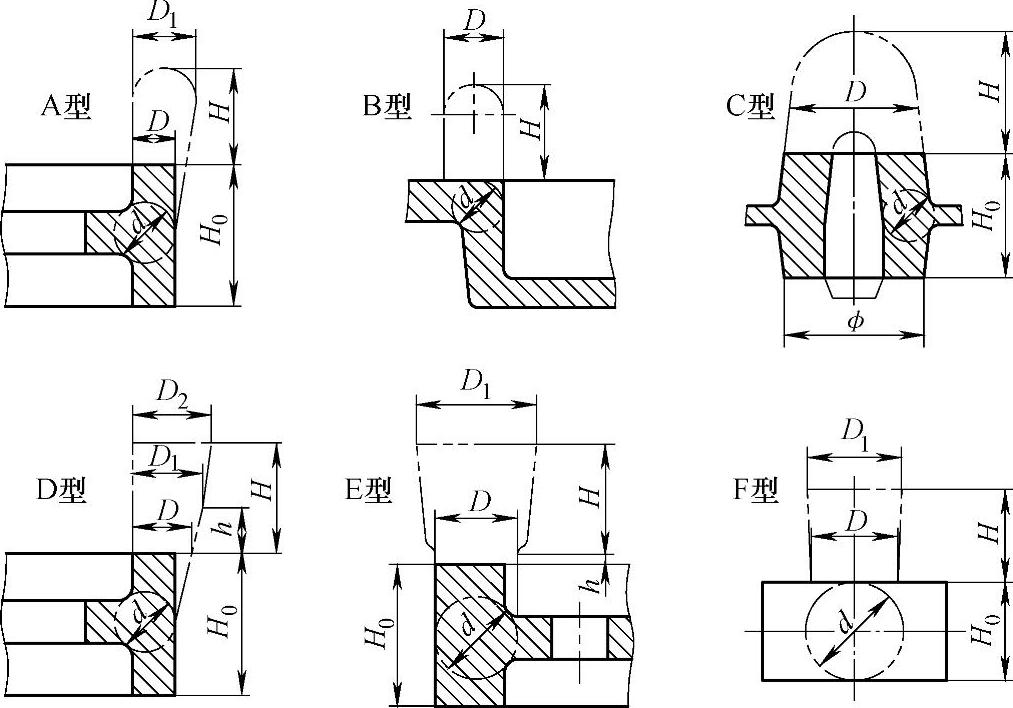

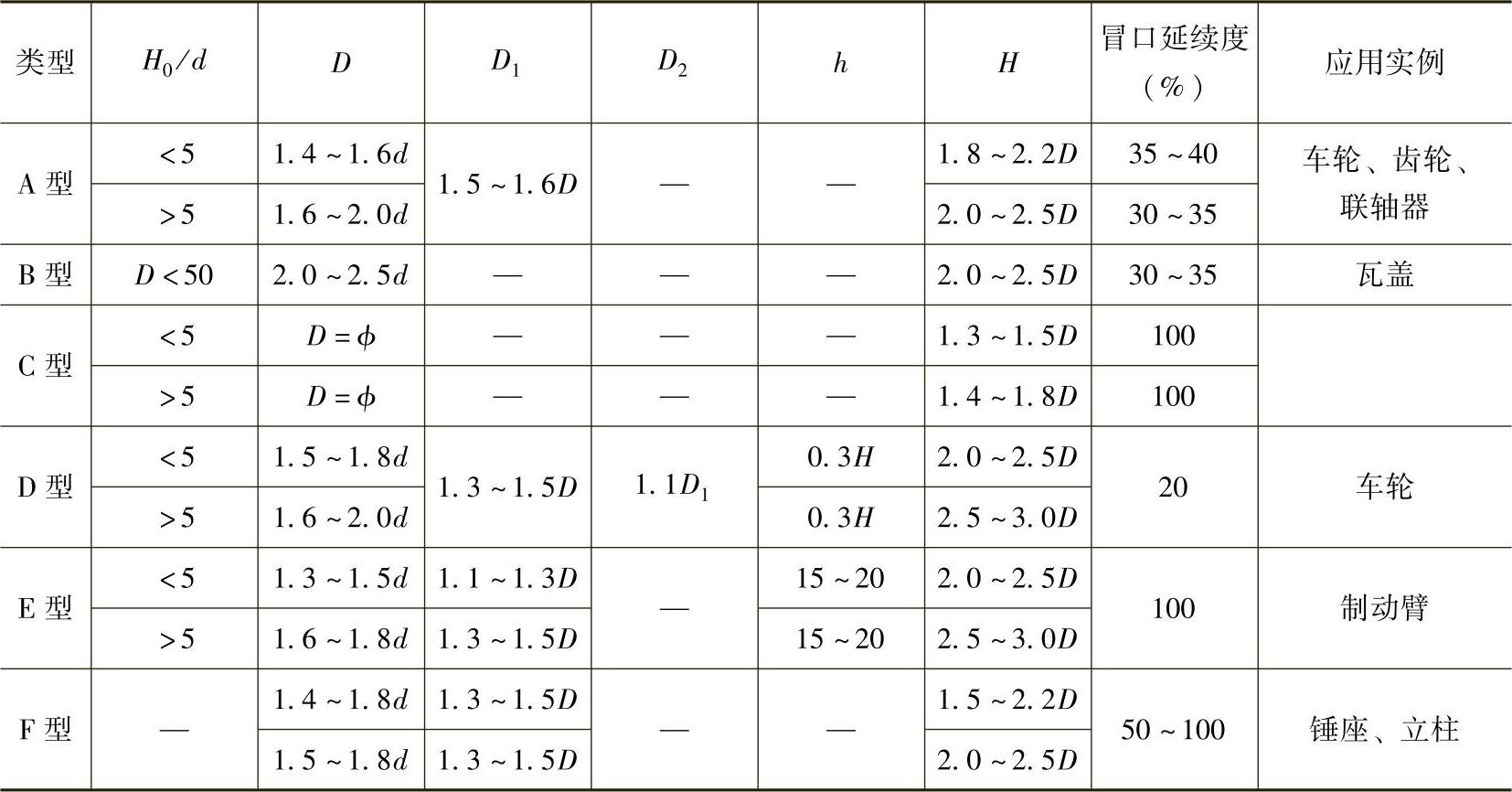

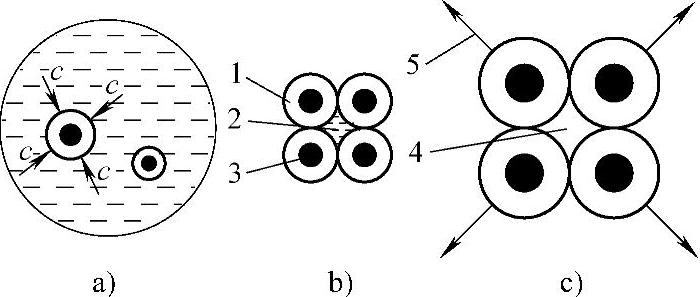

(2)用比例法,按补缩处热节圆直径来确定冒口尺寸时,不可只用同一放大比例来确定尺寸,而应考虑铸件结构形状、几何尺寸特点 比例法是在分析、统计大量工艺资料的基础上,总结出来的确定冒口尺寸的经验方法,为使其适用于各种不同结构形状的铸钢件,当求得了补缩处的热节圆直径d后,为确定冒口其他部位尺寸,采用的放大热节圆直径d的比例系数,成为比例法确定的冒口尺寸是否合适的关键。铸件结构形状、几何尺寸不同,所设置冒口的放大比例决不可能完全一样。因此,在本法中按铸件结构的差异分为六种类型,如图2-153所示。六种类型铸件采用的普通顶冒口尺寸见表2-24。当求出铸件需要补缩处的热节圆直径d后,就可按冒口根部直径D和热节圆直径d的关系,即D=(1.3~2.5)d,从表2-24所列铸件类型及铸件几何尺寸(H0/d)中取值。d值小时,比例系数取上限;d值大时,取下限。冒口高度H的确定是以冒口根部直径D乘以所选定的经验系数。当然,冒口愈高,愈有利于补缩,但应注意的,一是过高,浪费钢液;二是当冒口根部直径D一定时,冒口过高,会增大散热面积,加速冒口的凝固,反而不利补缩,因此,应根据现场具体情况,选择恰当的H与D之间的比例。表2-24的冒口延续度,是指沿铸件长度方向,各个冒口根部长度的总和与铸件受补缩部分长度之比率,即

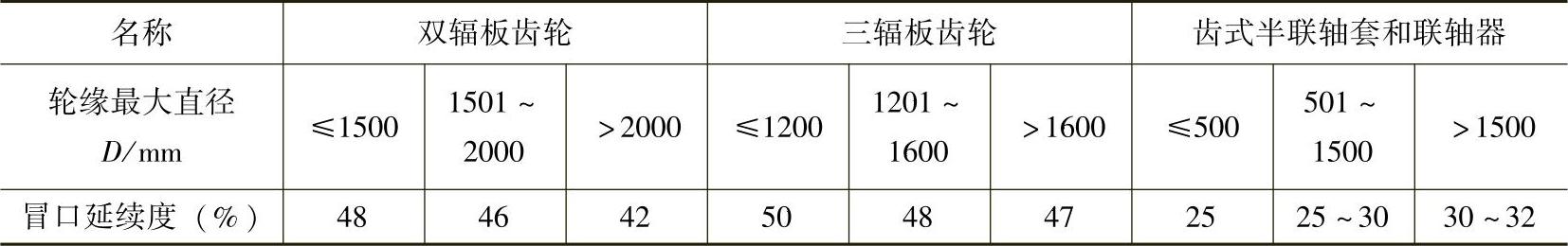

冒口延续度=[(冒口根部尺寸之和)/(同方向铸件的长度)]×100%这是用冒口延续度法确定冒口水平方向的补缩距离。如果所得值小于表2-24所列延续度值,就说明每个冒口的有效补缩距离不足,必须调整冒口尺寸或数量或者在两个冒口之间设置冷铁;反之,则需减少冒口数量或减小冒口尺寸。不过,对齿轮类铸钢件来说,双辐板、三辐板齿轮及齿式半联轴套和联轴器的冒口延续度在表2-24中并未指明,为此,在表2-25予以列出。

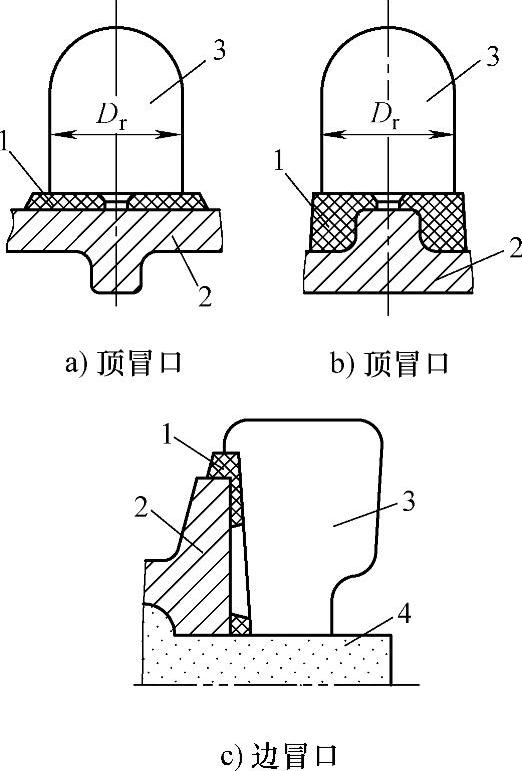

图2-152 冒口直径或宽度不得小于被补缩处热节圆直径dy

1—铸件 2—缩孔 3—冒口

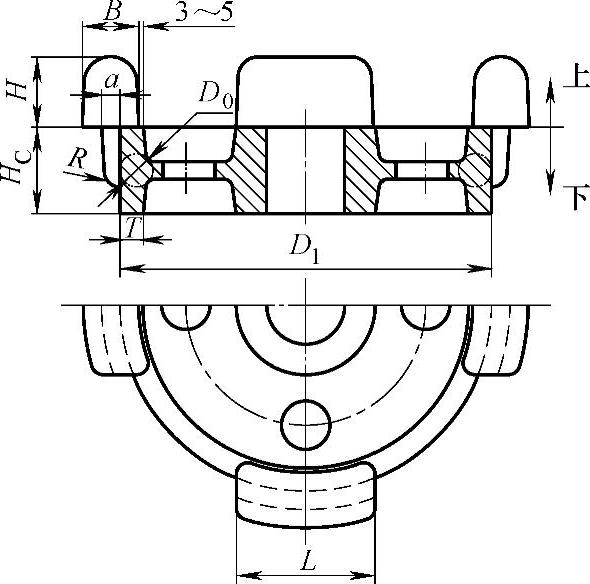

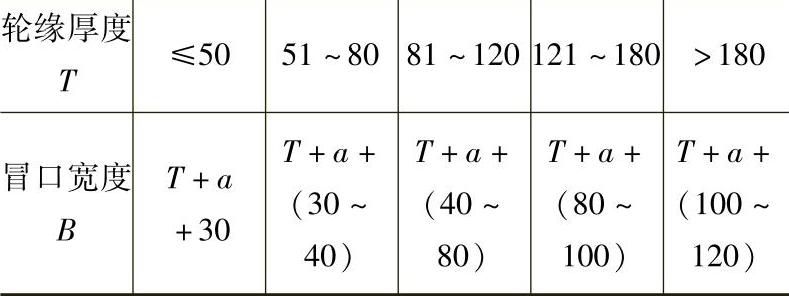

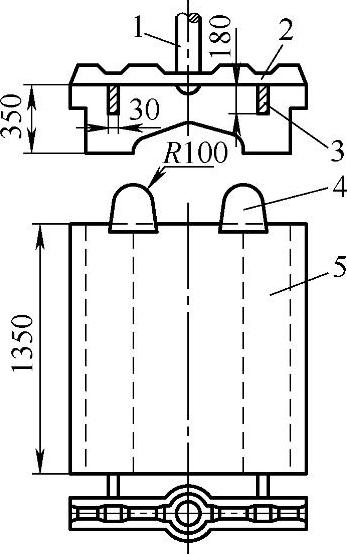

另外,图2-153和表2-24虽然介绍了多种类型铸钢件冒口尺寸计算法,但对齿轮铸件轮缘上常用的腰圆柱形冒口(明或暗)尺寸并未具体涉及,这方面在手册上大都有专门表图可查到,这里予以简要指出。如图2-154所示,用T代表轮缘厚度,HC代表轮缘高度,B代表腰圆柱形冒口宽度,a代表补贴宽度,L代表冒口长度,H代表冒口高度,则冒口宽度B与轮缘厚度T的关系见表2-26。而L通常为L=(1.5~2)B;暗冒口高度H=B+(0~50);明冒口高度H=(0.6~1.5)HC,轮缘HC愈高,取低比例系数,例如HC>900mm,取0.6,HC≤150mm取1.5。

图2-153 铸钢件普通顶冒口的尺寸

表2-24 铸钢件普通顶冒口的尺寸计算(参见图2-153)

表2-25 部分齿轮类铸件的冒口延续度

图2-154 铸钢齿轮轮缘的腰圆柱形冒口

表2-26 腰圆柱形冒口宽度曰与轮缘厚度,的关系 (单位:mm)

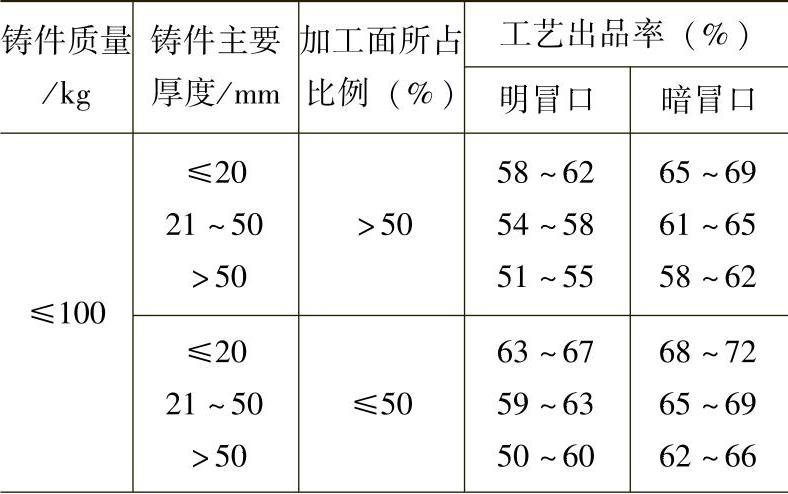

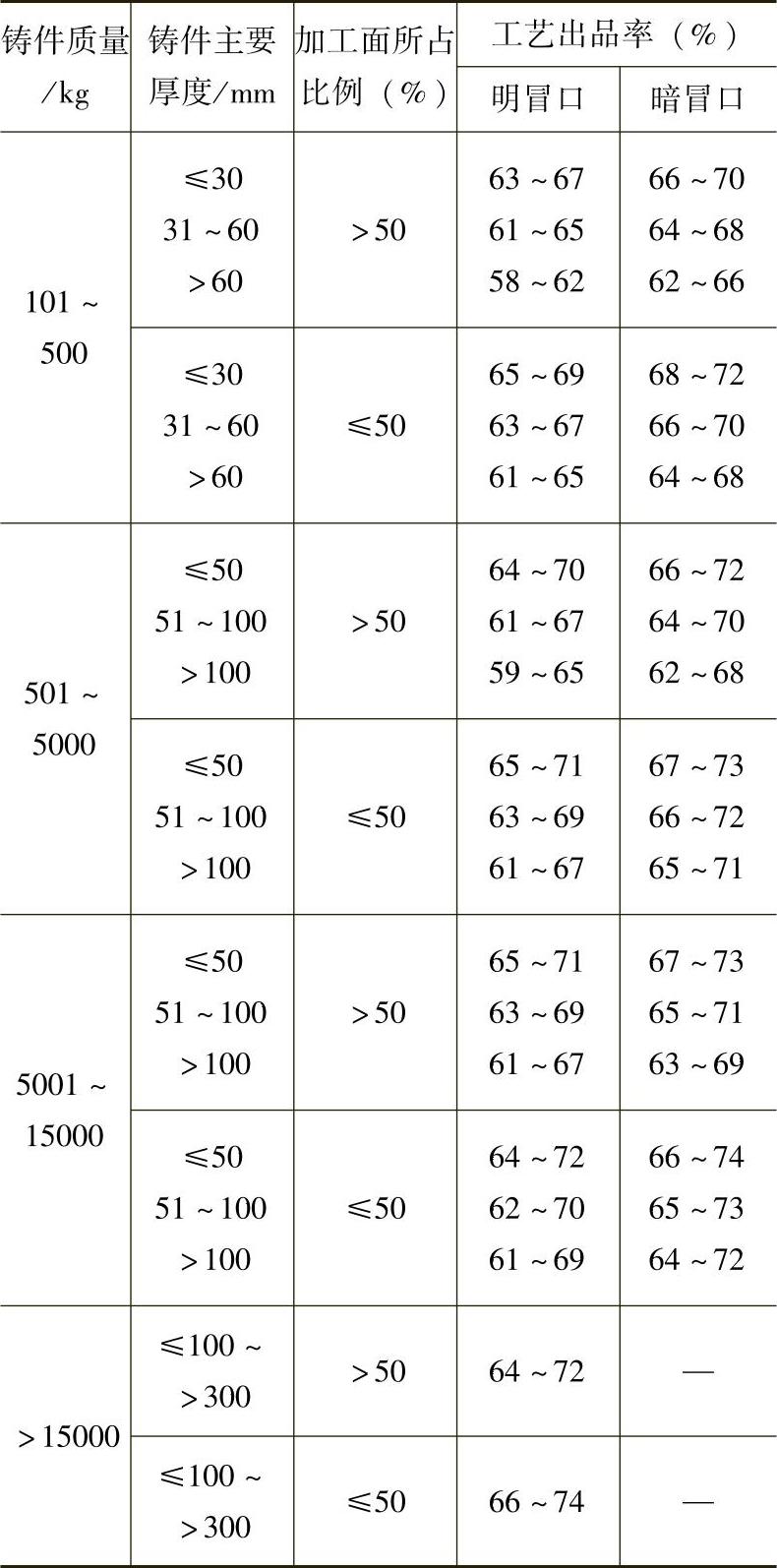

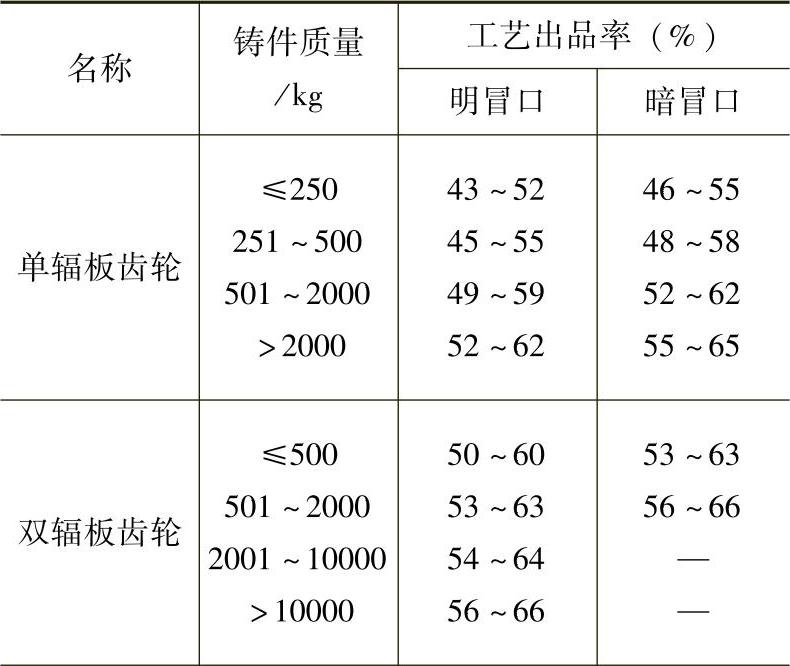

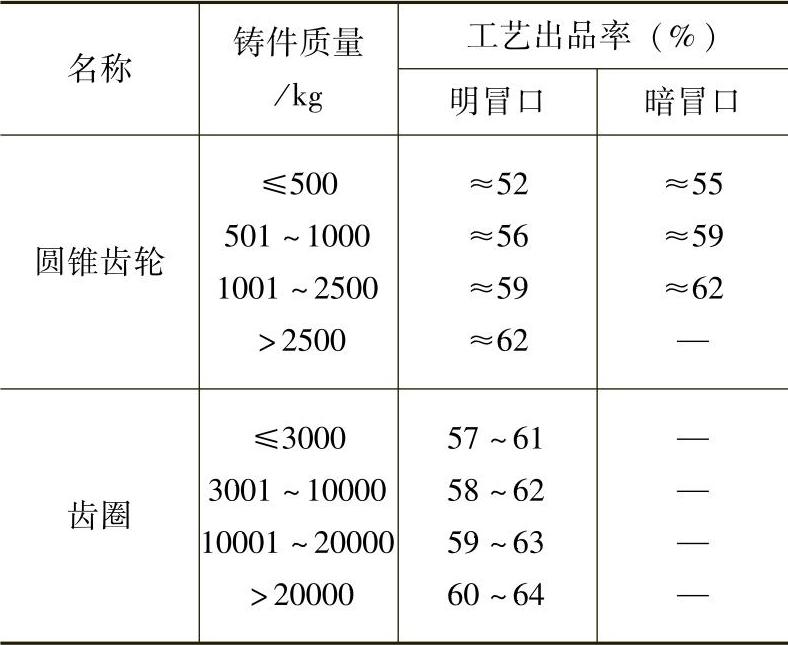

(3)用比例法确定的铸钢件冒口尺寸,通常不可忽视用工艺出品率来校核冒口尺寸是否合适 比例法属经验性比较强的一种冒口尺寸计算方法,在确定冒口尺寸以后,通常除用冒口延续度或冒口补缩距离验算冒口数量和尺寸外,还需用工艺出品率(又叫工艺收得率)来校核冒口尺寸和数量。

铸件工艺出品率=[(铸件质量)/(铸件质量+冒口总质量+浇注系统质量)]×100%

如果校核结果认为初设冒口不适当,则需调整冒口尺寸或数量。工艺出品率见表2-27和表2-28。明冒口顶面需撒上定量的保温覆盖剂。

表2-27 碳钢和低合金钢铸件工艺出品率

(续)

表2-28 齿轮类铸钢件工艺出品率

(续)

(4)铸铁件设置冒口的禁忌

1)高强度铸铁件、合金铸铁件和中、大型铸铁件,通常不可无补缩冒口。灰铸铁件,尤其牌号较低的灰铸铁件,在凝固过程中析出大量石墨,发生相当大的体积膨胀,可抵消部分或全部凝固时的体收缩,因而低牌号灰铸铁件一般不设补缩冒口,只设排气孔或排气溢流冒口。对于低碳、低硅的高强度铸铁、合金铸铁,它们结晶温度范围较宽,而且凝固期间析出的石墨明显少于低牌号铸铁,凝固体收缩的量大于石墨化膨胀的量,因此形成缩孔的倾向性较大,一般要采用冒口补缩。对于中、大型普通灰铸铁件而言,如果砂型刚度不足而产生型壁推移,在铸件热节和厚壁处有可能产生缩松,此时应设置冒口进行补缩,但相对于铸件厚度而言,所需设置的冒口不大。

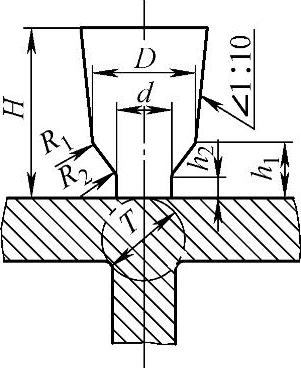

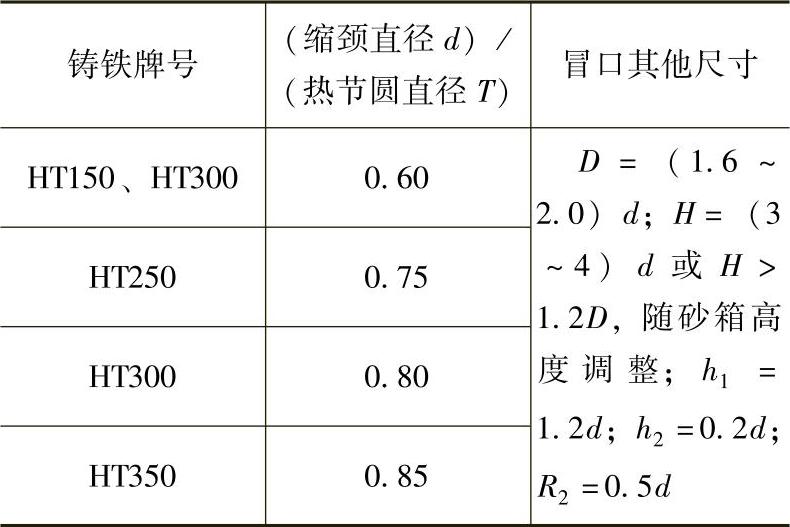

2)确定灰铸铁件冒口大小时,决不可等同于铸钢件冒口。灰铸铁的流动性好、冒口补缩距离大,所设置的冒口数量显著比同类型结构的铸钢件少,而且一般可不设冒口补贴。常用的明顶冒口多为圆锥体,常呈倒瓶式,结构如图2-155所示,其根部设有缩颈,直径为d,高度为h2,以减少冒口与铸件的接触面积,利于冒口清除。但冒口的缩颈直径不能太小,否则过早冷凝,影响补缩。一般根据铸铁牌号的不同,缩颈直径d为热节圆直径或铸件厚度的60%~85%,也有达80%~95%的,冒口其他各部分尺寸的计算方法,可参见表2-29。从表2-29可以看出,铸铁牌号越高,缩颈直径也增大,相应冒口直径也随之增大。但表里对每种牌号铸铁虽然制定了较合适的系数,却缺乏与铸件壁厚、薄或热节圆直径大、小的关系。因为薄壁铸铁件比厚壁铸铁件的凝固时间短,石墨化膨胀不如厚壁件充分,凝固收缩的量多于石墨化膨胀的量,因而薄壁件冒口尺寸与铸件厚度的比率相对于厚壁件而言会比厚壁件大,因而不宜采用固定不变的放大比率。对柴油机类铸件而言,对壁厚或热节圆直径≤40mm的大部分铸件,表2-29制定的有关系数比较合适;当壁厚或热节圆直径进一步增加时,就显现这一系数有些偏高,会造成冒口尺寸偏大;对机床类铸件而言,常用的d/T大都在0.8~0.92之间,壁厚或热节圆直径≤120mm时,多在0.9~0.92之间,>120mm时,大多<0.9。因此,在具体确定冒口尺寸时,除注意铸铁牌号、补缩处壁厚、薄或热节圆直径大、小以外,还应多吸取不同行业的经验,以求取得最好的效果。

图2-155 倒瓶式冒口

表2-29 倒瓶式冒口尺寸的确定(参见图2-155)

3)确定灰铸铁件暗边冒口尺寸时,其冒口缩颈大小的制定不可忽视浇道是否通过冒口。如图2-156所示灰铸铁件用的暗边冒口,其缩颈常采用方形或圆形,图中T为铸件厚度或热节圆直径,浇道不通过暗边冒口时,缩颈直径为d=(0.5~0.66)T;浇道通过暗冒口时,缩颈直径d=(0.33~0.5)T,如为正方形,每边长为(0.3~0.5)T。铸件壁不厚或热节圆直径偏小时,取值偏上限,T偏大时,取值偏下限。这表明:浇道通过冒口时的缩颈尺寸,宜小于浇道不通过冒口时的缩颈直径。究其原因,是高牌号或较高牌号的灰铸铁件大都为亚共晶成分,属于中间凝固方式,在凝固过程中,既有体收缩,又有石墨化膨胀。合理的冒口应该是,当设置冒口部位的铸件凝固体收缩量与石墨化膨胀量达到相等时,冒口缩颈就应该凝固、封闭,铸件的二次收缩由石墨化膨胀进行自补缩。也就是冒口补缩终止时间应该是该部位铸件的体收缩量与石墨化膨胀量达到均衡和冒口缩颈封闭之时。浇道不通过冒口,缩颈与冒口的铁液由铸件本身流入;浇道通过冒口,铁液经由冒口、缩颈进入铸件,两者情况差异明显,其缩颈凝固、封闭时间必然也会不同,浇道通过冒口的,铁液流经时间长,温度也较高,其缩颈凝固、封闭时间,必然会晚于浇道不通过冒口的,为确保两种情况均能达到较理想的补缩效果,只有将浇道不通过冒口的缩颈尺寸略为增大。

图2-156 灰铸铁件用暗边冒口

1—铸件 2—缩颈 3—暗边冒口

4)为生产出无缩松、缩孔缺陷的致密球墨铸铁件,通常不可忽视设置合适尺寸的冒口。球墨铸铁一般呈“糊状凝固”,冒口补缩通道会较早地受到共晶团的阻碍,不利于铸件的补缩;同时,铸件表面在凝固后期仍有液相存在(参见图2-157b),不具备一个硬实固态的外壳,其球状石墨是在奥氏体壳包围中由于碳向其扩散而长大的,它不与共晶铁液直接接触,当共晶团长大到互相接触后,石墨球继续长大所产生的膨胀力,只有一小部分作用于晶间液体上,而大部分作用在相邻的共晶团或奥氏体枝晶上,趋向于把它们挤开(参见图2-157c),而铸件表面外壳此时仍没有完全固化,在刚性较低的砂型中铸造时,此膨胀力将使铸件外形向外扩大,使枝晶间小孔洞的体积增大或数目增加。这就是球墨铸铁件产生缩松、缩孔缺陷倾向性大的原因。因此,湿型铸造厚壁铸件时,宜设置如图2-158所示的通用冒口补缩。用比例法确定其尺寸时,首先确定铸件的热节圆直径,然后根据下述关系式计算冒口各部分尺寸:

明冒口:D=(1.2~3.5)T,H=(1.2~2.5)D,d=(0.8~1)T,h=(0.3~0.35)D。

暗冒口:D=(1.2~3.5)T,H=(1.2~2.5)D,L=(0.3~0.35)D,h=(0.4~0.5)D。

图2-157 球墨铸铁件凝固中、后期石墨球的长大和易产生缩松示意图

1—奥氏体 2—液体 3—石墨4—孔隙 5—膨胀力

(https://www.daowen.com)

(https://www.daowen.com)

图2-158 球墨铸铁通用冒口的各部分尺寸

选用冒口比例参数,应视铸件结构和生产条件而定。当热节圆直径T大时,取下限,T小时,取上限;内浇道通过冒口时,取下限,底注的明顶冒口,取上限;当用一个冒口补缩两个以上的热节时,冒口直径要放大1.2~1.5倍,冒口高度也应适当加大。而冒口种类的选用,应考虑铸件结构和生产批量。通常湿型铸造中、小铸件时,宜采用暗冒口补缩;单件或小批量生产中、大件时,多采用明冒口。至于冒口的数量,则应根据球墨铸铁件冒口补缩距离和补缩区域大小确定。

5)厚大球墨铸铁件采用无冒口铸造时,不可忽视应该尽可能给予满足的一些条件。球墨铸铁在凝固过程中产生石墨化膨胀,如果利用其膨胀来补偿凝固后期铸件的二次收缩,则可以消除铸件的缩孔、缩松,从而实现球墨铸铁件的无冒口铸造。这种工艺适于厚大件,并应认真满足下列条件:

①铁液冶金质量好,减小铁液一次和二次收缩量,缩小产生缩孔、缩松的倾向性。

②球墨铸铁件的平均模数应在2.5cm以上。模数大,可以获得很高的膨胀压力。

③采用高强度、高刚性的砂型,例如干型、树脂自硬砂型,并且上下型紧固牢靠,杜绝型壁受石墨化膨胀压力时,发生推移、变形和抬型。

④低温、快浇。浇注温度控制在1300~1350℃,以减少铁液液态体收缩量;快浇,可防止铸型型腔顶部被过分烘烤和减少膨胀缺陷。

⑤采用扁薄内浇道,做到多浇道、分散引入铁液,让每个内浇道横截面尺寸不超过15mm×60mm,使其尽快凝固,促使铸件内部尽快建立起共晶膨胀压力,让共晶团间的间隙压合,以消除或减少宏观缩松。

⑥设置ϕ20mm明排气孔,间距约0.7m或约0.5m2放一个排气孔,均匀布置。

⑦为弥补生产中可能出现的工艺条件偏差,确保安全、可靠,可设置1~2个质量不超过浇注铁液质量2%的小顶暗冒口,通常称之为安全冒口,用于消除因生产条件偏差而导致铸件产生轻微的缩松和缩陷。图2-159所示为无冒口铸造的铸件示例,材质为QT450—10,重3070kg,模数为11.5cm,两个压边暗冒口起安全冒口作用。

(5)确定非铁合金铸件冒口尺寸的禁忌

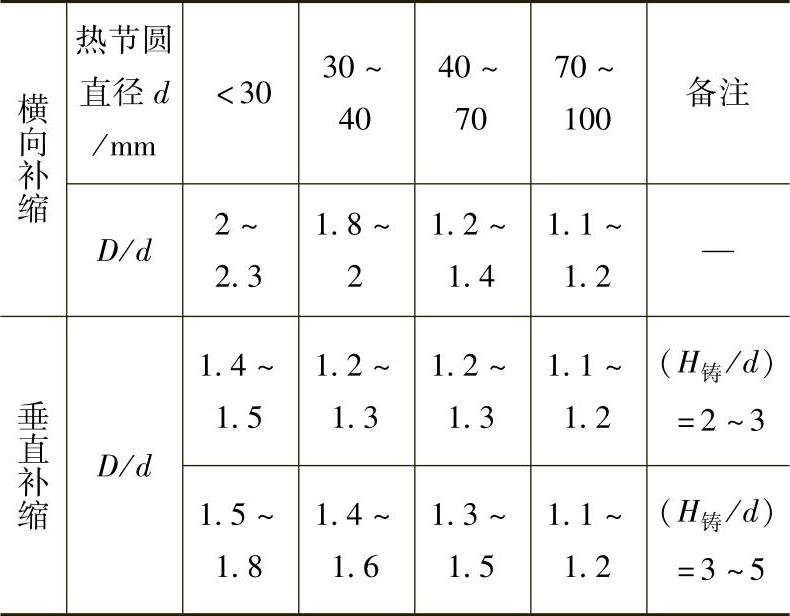

1)铝合金铸件热节圆直径d偏小时,其冒口直径D不可偏小。铝合金铸件,特别是壁厚不均匀的铸件,一般都使用冒口补缩,而且多使用明顶冒口,并多与冷铁配合使用,以得到健全、致密的铸件。其工艺出品率一般在65%以下,对要求高的铝铸件仅达30%。具体确定铝合金铸件冒口尺寸时,对热节所在处铸件高度不大而水平尺寸较大的,应进行横向补缩;当热节所在处铸件较高,要求冒口补缩距离应较大。其冒口直径D与热节圆直径d的比值可参见表2-30。可见,热节圆直径d偏小时,例如小于30mm,其D/d比值按横向补缩和垂直补缩的不同,分别为2~2.3和1.4~1.8;而当热节圆直径逐步增大,达到70~100mm时,其D/d比值降为1~1.2,或1~1.4。表中的H铸指热节所在处与冒口之间的高度。

图2-159 拖拉机前盖板下压模工艺方案

1—直浇道 2—横浇道 3—内浇道 4—压边冒口 5—铸件

表2-30 铸造铝合金铸件D/d比值

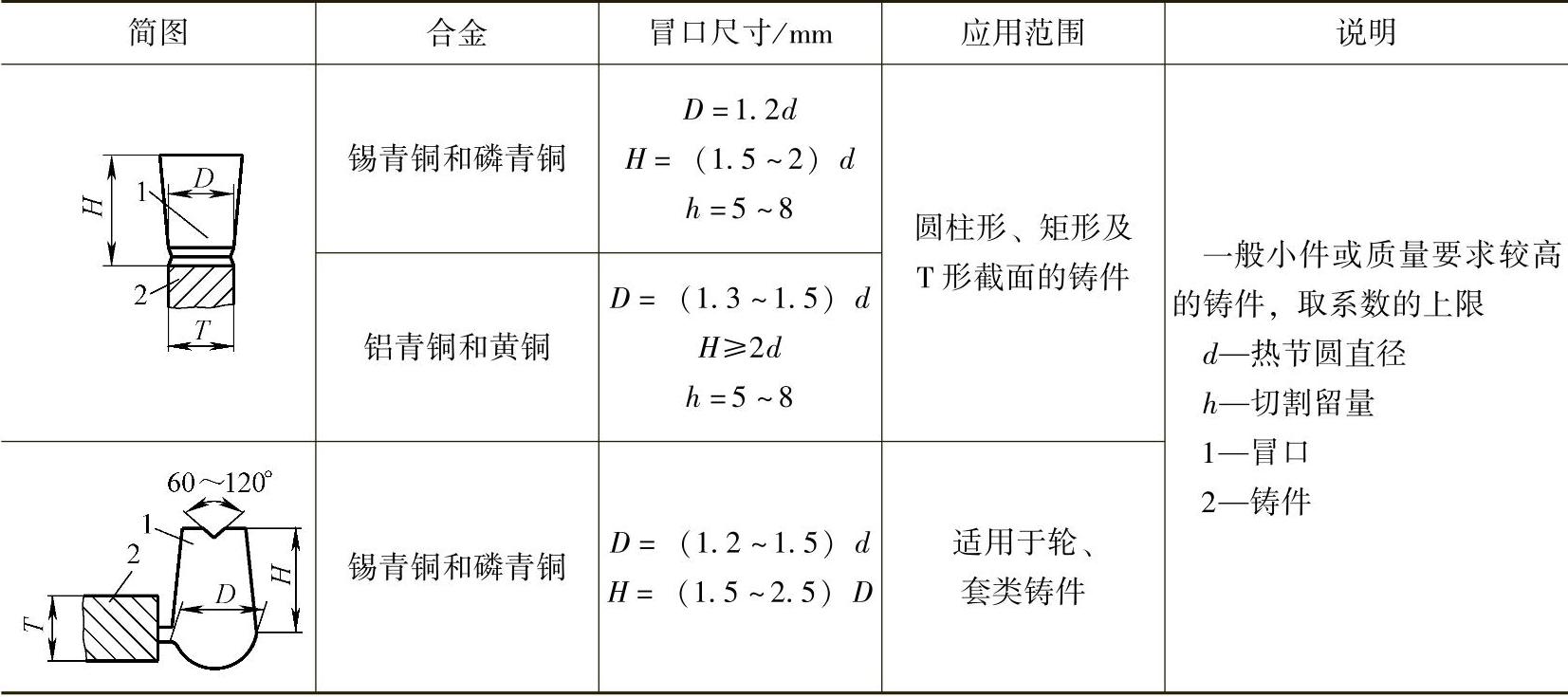

2)不可忽视铸造铜合金铸件的冒口尺寸的确定方法。确定铜合金铸件冒口尺寸可见表2-31。

(6)提高冒口补缩效率的禁忌

1)不可忽视提高冒口补缩效率的可能途径。通用冒口的质量约为铸件质量的50%~100%,如果能提高冒口的补缩效率,则在保证铸件无缩孔、缩松,满足使用要求的情况下,可以减少冒口的尺寸和数量,从而可以提高铸件的工艺出品率,减少去除冒口的劳动量。目前主要可以采用的途径有:

①提高冒口内金属液的补缩压力,如采用大气压力冒口、发气压力冒口、压缩空气冒口,以及用木棒上、下捣动明冒口顶面的金属液,避免其过早凝固结壳,使大气压力直接作用在金属液面上。

②延长冒口的凝固时间,如明冒口上散保温剂、发热剂、点冒口,采用发热冒口、保温冒口、加氧冒口、电弧加热冒口等。

③控制铸件凝固的各种工艺措施,如合理使用补贴、冷铁,能使冒口的补缩距离增长,从而可使冒口的数量减少。金属液通过冒口进入型腔,能使冒口的造型材料被大量流过的金属液预热,使冒口内金属液的温度较高,从而降低冒口的凝固速度,使冒口的补缩效率得到提高。

表2-31 铸造铜合金铸件的冒口尺寸

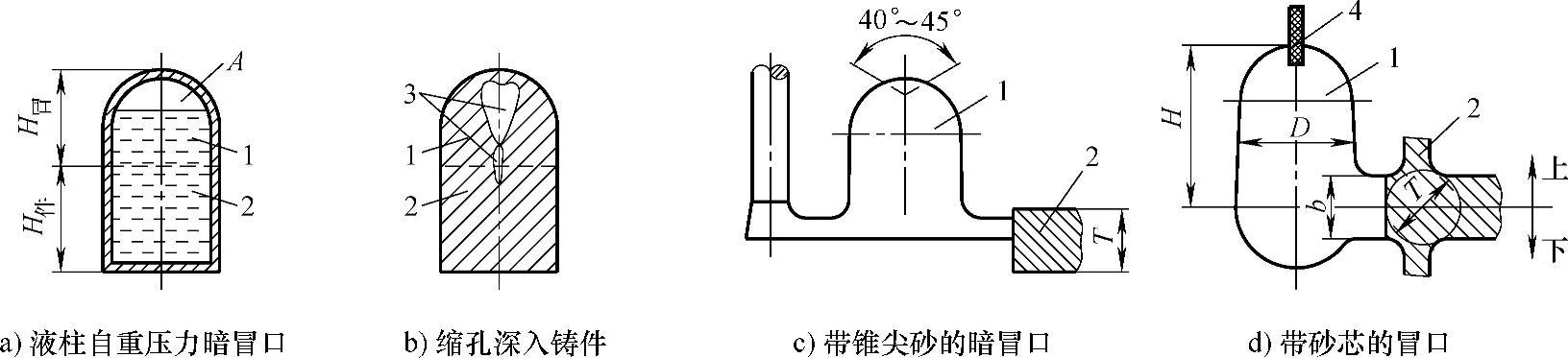

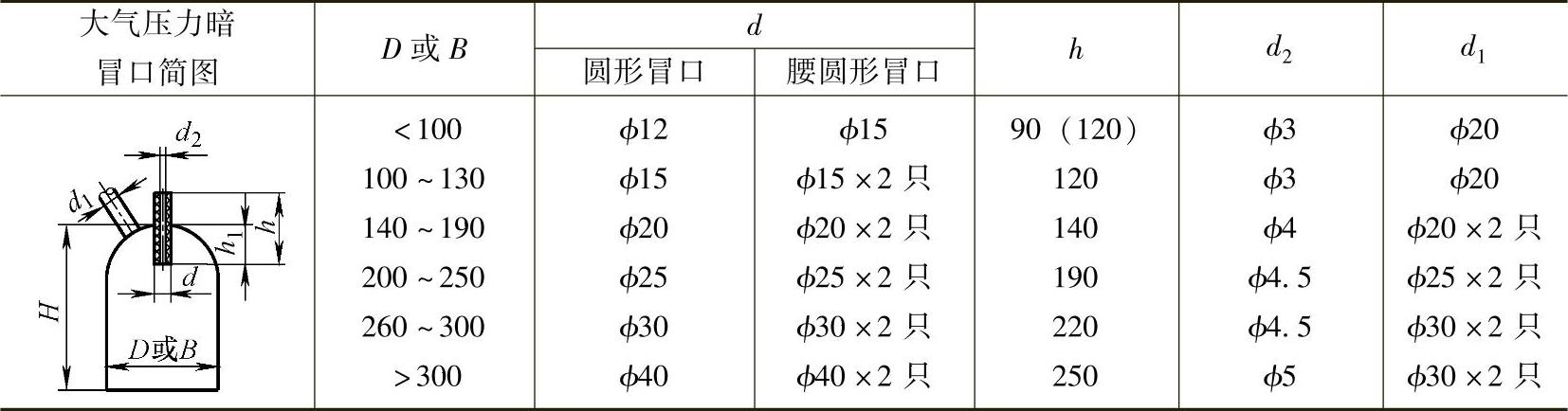

2)不宜采用只有“冒口金属液柱重力”的暗冒口对铸件进行补缩。对于明冒口为增加大气压力对液面的作用,常用木棒上、下捣动冒口顶面的金属液,避免其过早凝固结壳。而暗冒口则在其凝固结壳开始后,内部液面降低,会在内部形成真空区A(见图2-160a),只能依靠冒口中金属液柱的自重压力来补缩。随着铸件凝固和冒口内金属液柱下降,其真空度不断增加,使补缩过程中金属液柱重力愈来愈小,补缩能力愈来愈差,从而导致缩孔易深入铸件,如图2-160b所示。为提高普通暗冒口的补缩效率,宜通过砂芯或尖角状吊砂来保持冒口与大气连通,其结构如图2-160c、d所示。浇注后,冒口表面结壳,暗侧冒口内金属液面下降、出现真空空间时,外界大气压力即可通过砂芯的孔隙充填暗侧冒口内液面上的真空空间,形成由大气压力和冒口液柱重力共同作用的补缩压力,因而加强了补缩效果。为了便于造型,对中小型铸铁件多采用带尖角状吊砂的侧暗冒口(见图2-160c);大件、特别是铸钢件,多采用带砂芯的大气压力暗冒口(见图2-160d)。大气压力暗冒口顶部的砂芯和出气孔尺寸见表2-32。

图2-160 金属液柱自重压力暗冒口与大气压力冒口

1—冒口 2—铸件 3—缩孔 4—砂芯

表2-32 大气压力暗冒口的砂芯和出气孔尺寸

注:1.铸件上全是暗冒口,且数量较少者,出气孔直径和数量可大于上表值。

2.砂芯伸入冒口的长度h1,约为冒口高度H的1/3。

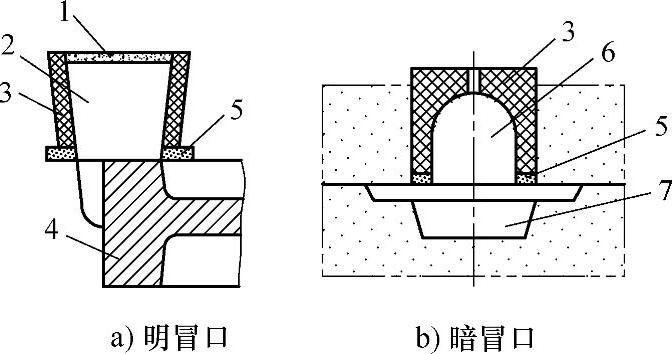

3)采用发热冒口时,发热套的根部不可直接与铸件接触。为改善冒口的补缩条件和提高其补缩效率,可采用发热冒口,它是在冒口上覆盖发热剂,或在铸型内安放用发热及保温材料做成的、其内壁与冒口柱部分外形相同的套组成的冒口。由于发热材料的放热反应,延缓了冒口的凝固速度,从而使冒口内金属利用率显著提高。其应用情况如图2-161所示。其发热套根部不可直接与铸件接触,应留10~40mm的砂圈,以防铸件增碳及产生粘砂等缺陷。采用发热明冒口时,铸型浇满后应在冒口顶面撒发热保温剂,防止冒口散热过快,但明冒口的补缩效率总不如暗冒口。

图2-161 发热保温冒口

1—保温剂 2—明冒口 3—发热套 4—铸件 5—砂圈 6—暗冒口 7—型腔

4)发热冒口用于浇注温度较低的铸铁件及铜合金铸件时,不可不在发热材料中加入强氧化剂和点火剂。发热冒口是利用发热剂、保温剂(木炭粒、锯木屑、膨胀珍珠岩、蛭石、电厂灰等)和粘结剂(水玻璃、膨润土、矾土水泥、酚醛树脂等)配制成发热套做的冒口。发热套冒口用的发热剂一般由铝粉(Al>95%)、硅铁粉、氧化铁粉(高温氧化剂)等材料组成。铝粉和氧化铁粉的混合物叫铝热剂。当铝和硅与氧化铁的氧发生化学反应时,将放出大量的热,可使生成物的温度达3000℃以上,从而将冒口中的金属液剧烈加热、升温,促使冒口金属液的凝固时间延长,提高补缩效率。其中铝热剂发热量大,反应迅速,但作用时间短;硅铁粉发热少,作用缓慢,但可延长作用时间。不过,上述发热剂各物质之间在室温或低温并不能发生化学反应,必须加热到1250℃以上才起反应,这对铸钢件大型冒口来说容易达到,而对浇注温度较低的铸铁件及铜合金铸件却有一定困难。因此,在这类合金使用的发热套中,还需要加入低温氧化剂,如硝酸钠、硝酸钾、硝酸钡等或中温氧化剂,如氧化锰和点火剂镁等,才能在较低温度加速发热剂化学反应的进行。

图2-162 易割冒口结构示意图

1—隔片 2—铸件 3—冒口 4—砂型

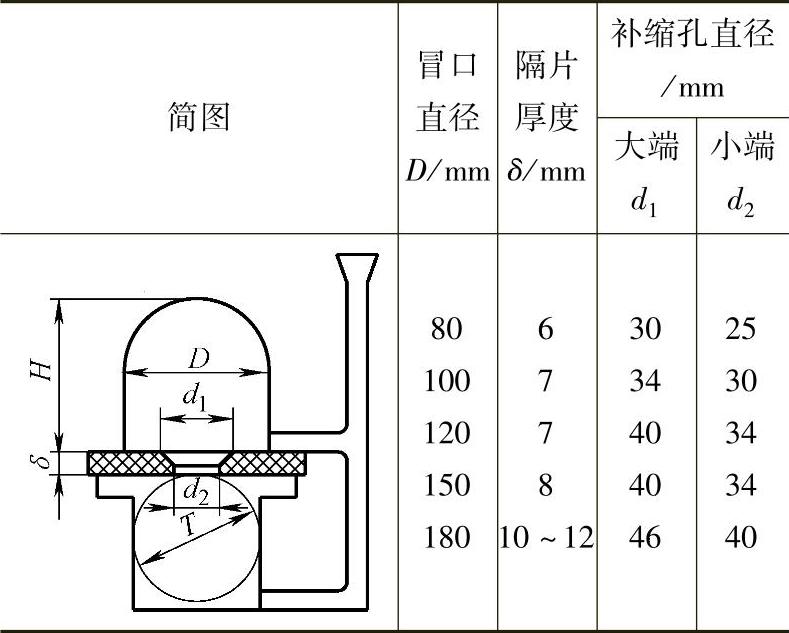

(7)不易切割的高合金钢铸件上不宜设置普通冒口 高合金钢,例如高锰钢铸件的冒口不易用机械加工的方法切除,用气割时又容易引起铸件产生裂纹,为较好解决此问题,可采用如图2-162所示的易割冒口,即在冒口根部放一片有孔的耐火陶瓷或耐火材料制成的隔片,使冒口中金属液通过孔对铸件补缩,这样的冒口就易于从铸件上去除,包括可用锤击下。隔片与冒口尺寸的关系见表2-33。

表2-33 隔片与冒口尺寸的关系

注:当采用侧冒口时,d1、d2应增大20%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。