所谓交变应力是指应力的大小或应力的方向随时间变化而做周期变化的应力。很多零件都是在交变应力状态下工作的。在交变应力作用下,金属材料发生损伤的现象称为疲劳。

1.交变应力的类型及特点

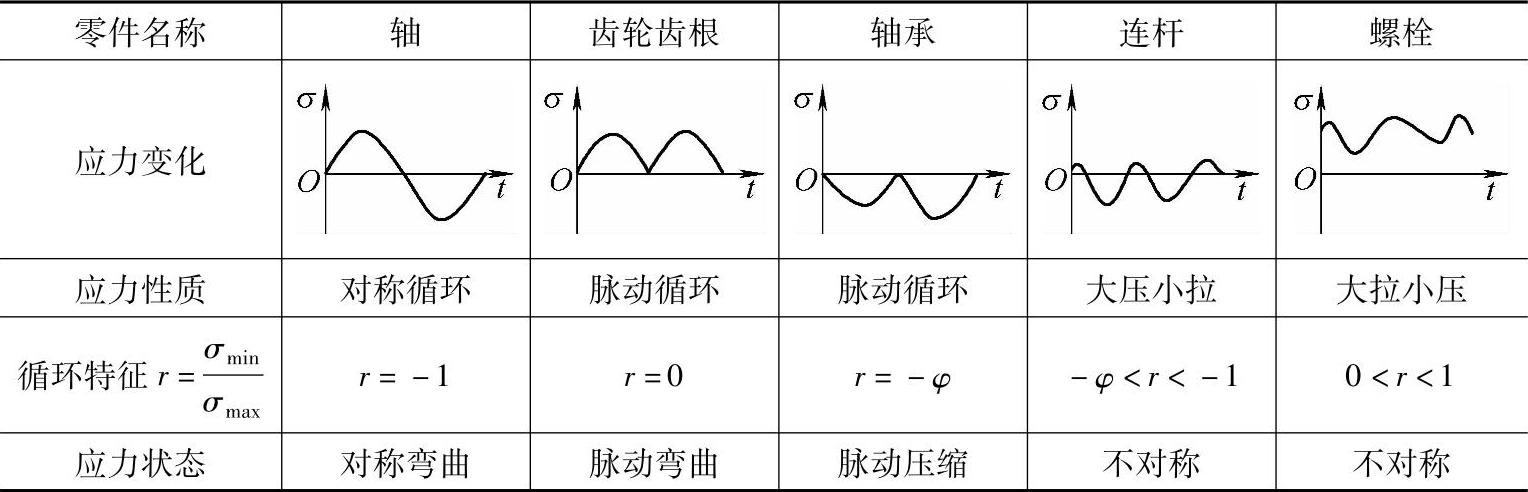

工程上,承受交变应力作用的典型零件的应力循环特征见表2-7。

表2-7 承受交变应力作用的典型零件的应力循环特征

注:σmax为循环中的最大应力,σmin为循环中的最小应力。■表示一个脉动,其取值范围为0~1。

2.交变应力下材料的抗力指标及性质

(1)疲劳抗力材料抵抗交变应力作用的能力称为疲劳抗力。

(2)疲劳抗力指标及性质

1)疲劳极限。应力循环变化无限次,材料不发生疲劳破坏的最大应力σr称为该材料的疲劳极限。

2)条件疲劳极限(疲劳强度)。对于铝合金等有色金属及在高温和腐蚀条件下工作的钢铁材料,无疲劳极限,其疲劳抗力指标常用条件疲劳极限表示。一般规定,承受大于5×107~5×108次应力循环而不破坏的最大应力称该材料的条件疲劳极限(疲劳强度)。

3)疲劳破坏的持久值。在一定的应力水平下(>σr),破坏前的应力循环次数称为疲劳破坏的持久值。

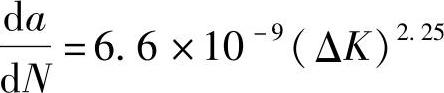

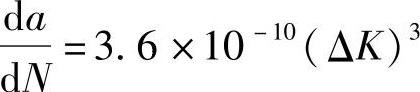

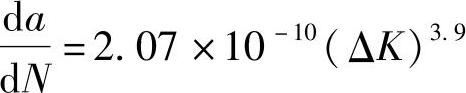

4)裂纹扩展速率。疲劳裂纹扩展速率计算公式如下:

式中 C——与材料有关的常数;

ΔK——应力强度因子范围(ΔK=Kmax-Kmin);

n——与材料有关的指数,对于大多数金属材料n=2~8,对于常用的结构钢和铝合金n=2~4。

大量试验结果证实了式(2-24)所表达的指数关系:

对于大多数马氏体钢有

对于铁素体-珠光体钢有

对于铝合金有

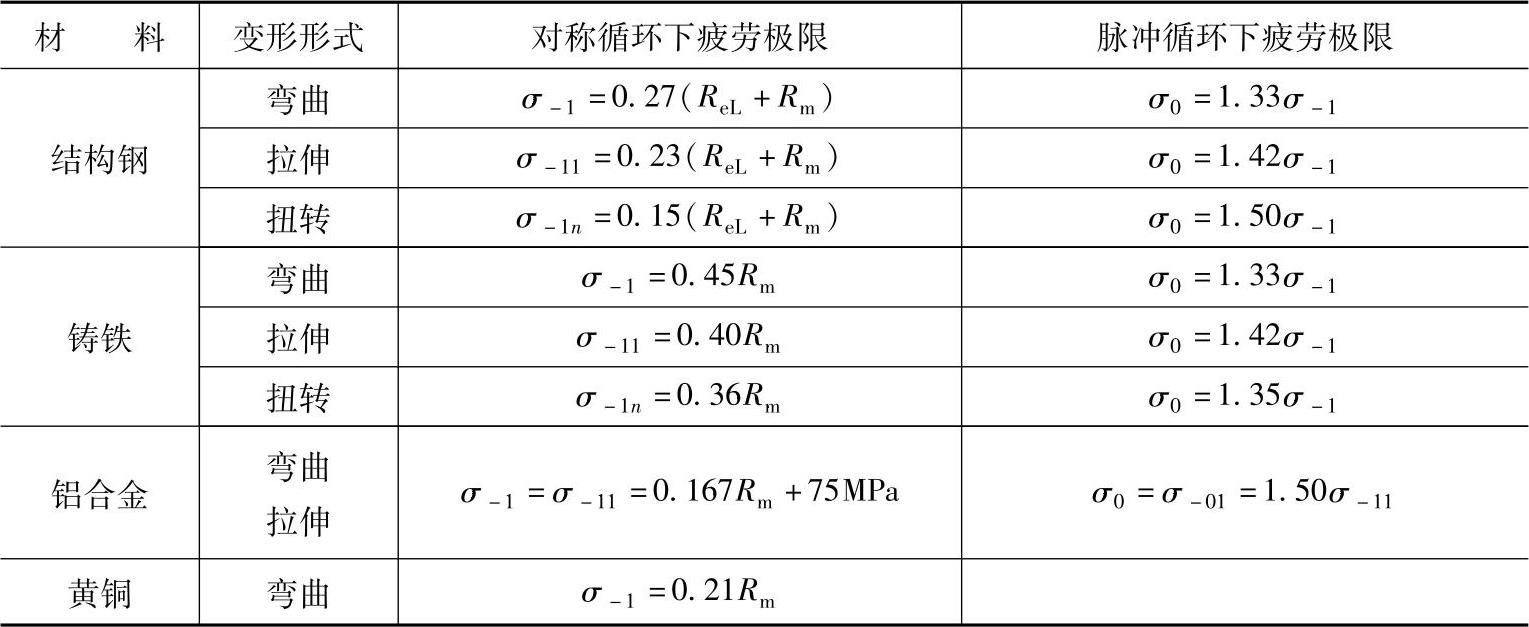

根据大量的实验结果,材料的疲劳极限与静强度之间有一定的关系,见表2-8。必须注意,对于同一种材料,在不同的应力状态下,其疲劳极限是不同的。

表2-8 疲劳极限与静强度

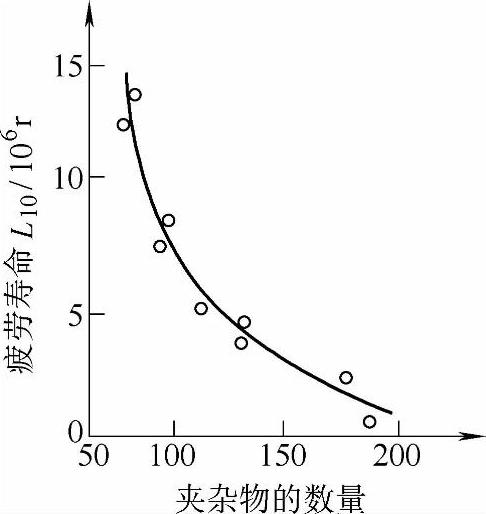

当钢的抗拉强度高于1250MPa左右时,其疲劳极限就不会再随抗拉强度提高而不断提高,即使有所提高,也是微不足道的。这是因为在这些钢的表面上或表面下的夹杂物处产生了裂纹。有许多疲劳断裂的事例可以说明这个问题。图2-33所示为轴承疲劳试验中夹杂物的数量与疲劳寿命的关系。更多的试验和分析结果表明,夹杂物的数量、类型对高强钢疲劳寿命的影响是非常显著的,这在失效分析中必须切实注意。

3.交变应力下的安全系数

交变应力下的安全系数取值比较复杂,因为它受许多因素的影响,即疲劳极限是对多种因素都很敏感的性能指标。

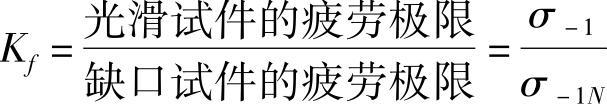

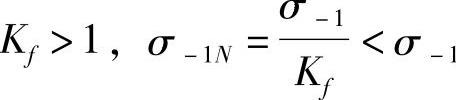

(1)应力集中和应变集中的影响 在疲劳极限的计算中,对于应力集中的影响,常用有效应力集中系数Kf来表示[见式(2-5)],即

图2-33 夹杂物的数量与疲劳寿命的关系

通常

零件在受载过程中,一般是大部分材料仍保持弹性变形,只有缺口处的部分材料为塑性变形。卸载后,整个零件接近恢复原状。缺口(孔)附近的材料由于加载时进入塑性状态,所以产生不可逆的拉伸残余变形。但是在整个零件的弹性力的作用下,迫使这个局部塑性区复原,从而使孔边材料从卸载初期尚有少量的残余拉应变,随着卸载过程的继续逐步过渡进入压缩状态。当整体的弹性恢复力达到一定值时,会使压缩变形进入屈服阶段,其结果使孔附近的局部应力集中区产生了接近于对称的拉压应变循环,由此产生了低周疲劳现象。因此,低周疲劳在缺口处主要是应变集中,而高周疲劳在缺口处主要是应力集中。

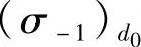

(2)尺寸的影响 一般当尺寸增大时,疲劳极限降低。尺寸的影响可用尺寸系数ε来表示。(https://www.daowen.com)

式中 (σ-1)d——直径为d时的疲劳极限;

——直径为d0时标准试样的疲劳极限,普通d0=6~10mm。

——直径为d0时标准试样的疲劳极限,普通d0=6~10mm。

图2-34 所示为锻钢的尺寸系数曲线。对于低合金结构钢,建议用碳素钢的曲线;尺寸不大的中低强度钢锻件和轧件,其尺寸系数可以乘以修正系数1.2。

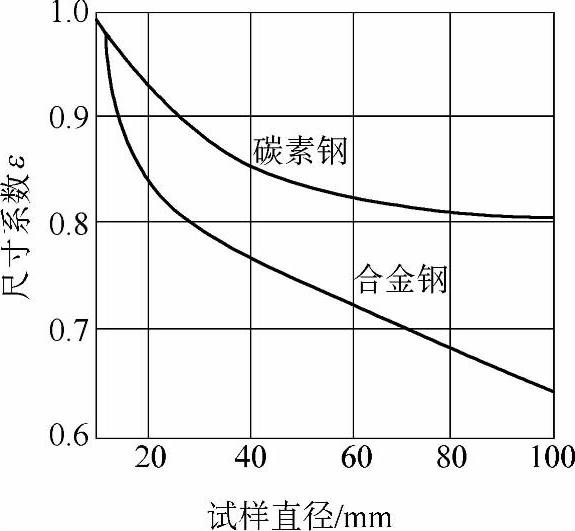

(3)表面加工状态的影响 表面状态对对疲劳极限的影响可用表面加工系数β1来表示。

式中σ-1——磨光试样的疲劳极限;

(σ-1)β——同一材料在不同表面加工状态下的疲劳极限。

图2-35为钢件的表面加工系数曲线。

图2-34 锻钢的尺寸系数曲线

图2-35 钢件的表面加工系数曲线

(4)表面腐蚀的影响腐蚀环境对材料疲劳极限的影响,可用腐蚀系数β2来表示。

式中σ-1——空气中光滑试样的疲劳极限;

(σ-1)c——腐蚀环境中材料的疲劳极限。

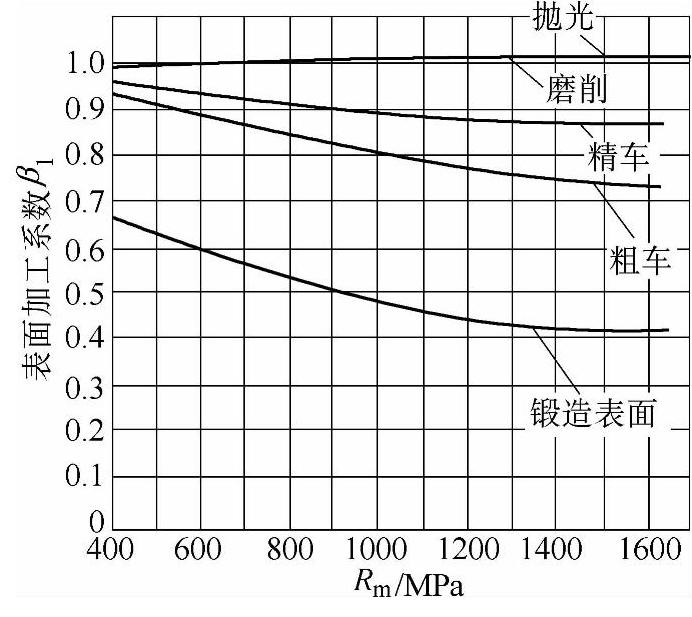

(5)表面强化的影响一般来讲,材料强化能提高材料的疲劳极限,特别是存在应力集中时,效果更显著。表面强化对材料疲劳极限的影响可用表面强化系数β3来表示。

式中σ-1——未经表面强化处理试样的疲劳极限;

(σ-1)j——经过表面强化处理试样的疲劳极限。

各种强化工艺的表面强化系数β3见表2-9。

表2-9 各种强化工艺的表面强化系数β3

(6)对称循环下的安全系数考虑了上述各种因素后,材料的疲劳极限有效值(σ-1)e可表示为

式中 ε——尺寸系数;

Kf——应力集中系数;

β——表面系数(β1、β2或β3),在计算时应根据具体情况选取相应的β值,一般不必将各β值相乘;

σ-1——对称循环条件下的疲劳极限。

当零件的工作应力振幅为σα时,对称循环的安全系数n为

失效分析时,要考虑到上述诸因素对疲劳极限的影响,有时上述某个因素即构成疲劳断裂失效的直接原因。总之,应力集中、尺寸效应、表面状态、腐蚀条件及加工硬化状态等因素对交变应力状态下零件疲劳性能的影响,较之其他状态下,对零件有关性能的影响要大得多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。