(1)不宜忽视对青铜牌号及名称含义的认识 铸造铜合金是现代工业中广泛应用的结构材料之一。铜合金具有较高的力学性能和耐磨性能,很高的导热性和导电性。铜合金的电极电位高,在大气、海水、盐酸、磷酸溶液中均有良好的耐蚀性,因此常用作船舰、化工机械、电工仪表中的重要零件及换热器。

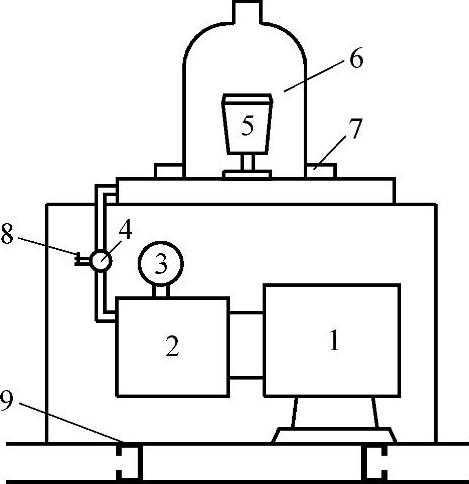

图3-135 减压凝固法装置示意图

1—电动机 2—真空泵 3—真空表 4—真空阀 5—小坩埚(样杯) 6—真空玻璃罩(也有用其他材质的罩,在其顶部开有窥视孔) 7—真空密封环 8—排气阀 9—工作台

铸造铜合金可分为两大类,即青铜和黄铜。以锌为主加元素的称为黄铜,而青铜原指铜锡合金,后来在寻找贵重金属锡的代用材料和提高合金性能过程中,制成许多新的不含锡的合金,但仍然使用青铜这个名称。把含锡的青铜称为锡青铜,不含锡的青铜称为无锡青铜,以示区别。而锡青铜,除包括铜锡二元合金外,还有铜锡铅,铜锡锌铅,铜锡磷等多元合金;无锡青铜,则有铝青铜,铅青铜等。其牌号、名称,根据我国国家标准GB 1176—1987,用拼音字母“铸”的字头“Z”表示为铸造合金;接着为Cu,表示为铸造铜合金,随后为属于哪一种青铜,就将那种元素的符号写在ZCu后面,其含量写在元素符号后面。其他元素含量,按含量多少顺序排列。例如合金牌号为ZCuSn3Zn8Pb6Ni1的3—8—6—1锡青铜,为含锡3%、锌8%、铅6%和镍1%,其余为铜的铜锡锌铅锡青铜;牌号为ZCuSn10P1的10—1锡青铜,是含锡10%和磷1%,其余为铜的铜锡磷锡青铜;牌号为ZCuAl8Mn13Fe3Ni2的8—13—3—2铝青铜,为含铝8%、含锰13%、含铁3%和含镍2%,其余为铜的铝青铜等。铸造青铜不同牌号的具体化学成分、杂质含量、力学性能,可见我国国家标准GB 1176—1987。

(2)铸造锡青铜及其禁忌

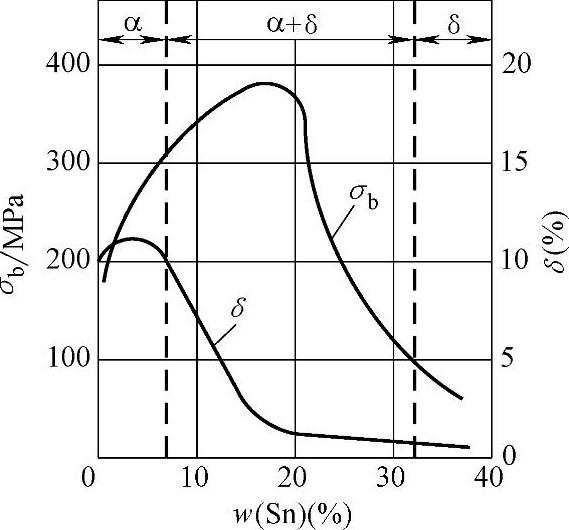

1)为确保铸造锡青铜具有最佳的综合力学性能,其中锡的质量分数不宜太低,也不可过高;还不可忽视所生产铸件的壁厚。锡青铜的力学性能在铜合金中不算高,其抗拉强度约为150~350MPa(与灰铸铁相当),伸长率约为6%~12%(与铸钢相当)。

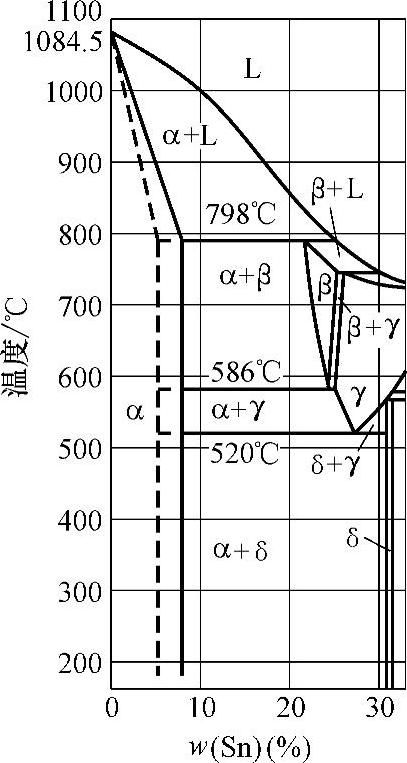

锡青铜的力学性能主要取决于组织中(α+δ)共析体所占的比例,即锡含量及冷却速度决定合金的力学性能。从实用相图3-136所示可以看出,随锡含量的增加,锡青铜组织由单一α相进入多相α+δ区,共析体(α+δ)所占的数量逐步增多,其结果是直接影响锡青铜的力学性能。当锡含量小于5%~7%时,铸态能得到单一α相组织(参见图3-136),这时,如果锡含量增加,由于锡在铜中的固溶强化作用,使合金的抗拉强度和伸长率都有所提高(见图3-137)。进一步增加锡含量,组织中(α+δ)共析体数量也增加,强度提高,但塑性急剧下降。当锡含量达到20%左右时,由于共析体(α+δ)数量太多,合金的伸长率已降至很低,而且强度也急剧下降。所以锡含量大于20%的铸造锡青铜,在工业上使用价值不大。以前只用来铸钟,故名“钟青铜”(锡含量在17%~25%)。为了保证获得较高的抗拉强度和一定的塑性,也就是使铸造锡青铜具有最佳的综合力学性能,通常锡含量选择在7%~10%之间。而锡含量小于7%的锡青铜,则多用于压力加工,制成棒、线、板材。

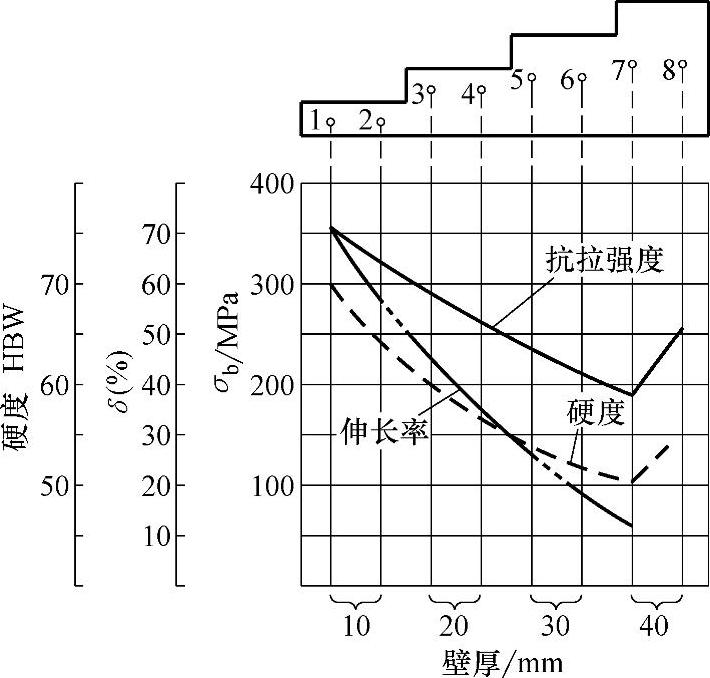

此外,铸件壁厚对锡青铜力学性能也有着显著的影响。如在相同的铸造条件下,当铸件壁厚由10mm增至30mm时,其抗拉强度由360MPa降至240MPa(参见图3-138),这是由于具有糊状凝固特点的锡青铜,在厚壁处冷却速度慢,组织疏松,力学性能就差;而在薄壁处,由于冷却速度快,组织紧密,因而力学性能就高。为了保证较大壁厚处的强度,就必须采取工艺措施加大该处的冷却速度。

图3-136 Cu-Sn二元合金实用相图

实线—砂型 虚线—金属型

图3-137 锡含量对锡青铜力学性能的影响

2)二元锡青铜的性能还不够理想,不可忽视常加入某些合金元素,如锌、铅、磷、镍等元素的目的。二元锡青铜由于在性能上不够理想,成本较高,因此常常加入一些合金元素,如锌、铅、磷、镍等,其目的是为了进一步改善锡青铜的性能和降低合金成本(可减少锡的用量),下面分别予以介绍。

①锌:锌加入铜-锡二元合金后组成三元合金。锌缩小了青铜的凝固温度范围,从而改善了流动性和减少缩松倾向,这对于获得致密铸件,提高耐水压性能是很重要的。

图3-138 阶梯状铸件壁厚对锡青铜力学性能的影响

注:合金成分:8%Sn、4%Zn;干砂型铸造;浇注温度1150℃。

锌可溶于固溶体中,强化α相,使锡青铜强度提高。同时锌能减小α固溶体中锡的溶解度,使高温α区缩小,(α+δ)区向左移,使组织中的(α+δ)共析体数量增加,其结果相当于在铜-锡二元相图中增加了锡。每增加1%的锌,相当于增加0.5%锡。这个关系称为锡当量。锌的“锡当量”为0.5%。锡青铜中加入锌取代一部分锡,可以改善铸造性能,降低成本,并保证合金具有一定的强度和耐磨性。但锌的加入量过多,会使性能变脆,耐蚀性降低。其加入量通常为5%~12%。

锌的蒸气压力大(沸点为907℃),可以防止熔炼时吸气。

②铅:铅不溶于α固溶体,以软质点的形态分布在锡青铜组织中,可显著改善青铜的耐磨性;另外铅的熔点低,在凝固后期,它能填充树枝晶间的孔隙,减少微观缩松,从而提高铸件的耐水压性能;铅在锡青铜组织中是不连续的独立相,含铅锡青铜,在切削加工时,容易断屑,能改善切削加工性能。铅在锡青铜中的加入量,一般为3%~6%。

③磷:磷在锡青铜中有两个作用,一是脱氧和提高流动性,另一是提高耐磨性。对铜合金来说,磷是很好的脱氧剂,几乎所有的铜合金都用磷来脱氧。为了脱氧,铜合金中要含有0.03%~0.06%的磷。磷降低铜液的表面张力,增加易熔成分,能有效地提高锡青铜的流动性。锡青铜磷含量大于0.1%时,组织中就会有Cu3P出现。它以α+Cu3P二元共晶或者α+δ+Cu3 P三元共析形式出现,使青铜的抗拉强度和塑性都明显提高;磷含量0.5%时,强度达最高值;磷含量1.0%以上,塑性很低。Cu3P硬而脆,含磷高时,能提高锡青铜的耐磨性。含磷青铜易吸气,铸件易产生气孔缺陷。磷的加入量,一般为0.15%~0.50%,高含量为0.5%~1.0%。

④镍:溶于α固溶体中,可以细化晶粒,并使铅的分布均匀,改善力学性能、耐蚀性和耐磨性。ZCuSn3Zn8Pb6Ni1合金中,加入1%镍时,可增加强度和减轻厚截面铸件的缩松,常用于制造大型阀体和阀座。

锡青铜中镍的加入量,通常为0.5%~1.5%。(https://www.daowen.com)

3)锡青铜中如果含有铝、硅、镁,切忌过高。铝、硅、镁都是锡青铜中极为有害的杂质,在熔炼和浇注过程中形成Al2O3、SiO2、MgO等难熔氧化物,弥散状分布于铜液中,很难从铜液中清除出去,降低合金液的流动性,阻塞补缩通道,降低铸件致密性,容易渗漏;其次,这些氧化物凝固时往往被推向晶界上,削弱了晶界,降低合金的力学性能。在铸造铜合金的国标GB1176—1987中,铝、硅、镁的含量均限制在不大于0.01%或0.02%。因此,熔炼不同牌号铜合金的坩埚必须作标记,分别存放,不得混用。

4)生产锡青铜铸件,切忌可能产生冒“锡汗”,即反偏析,不可不防。冒“锡汗”是锡青铜铸件中常见的缺陷,铸件表面会渗出许多灰白色颗粒状的富锡析出物,学名反偏析。这种现象,在砂型铸造厚大件时特别严重。

“锡汗”中,富集δ相(Cu31Sn8),造成铸件内外成分不均匀,降低合金力学性能;而且使组织更加疏松,显著降低其耐水压性能;同时,铸件表面富集坚硬的δ相(“锡汗”的主要成分),恶化切削加工性能;加工后的表面会出现灰白色斑点,影响表面质量。锡汗层一般有5mm左右,严重时,可深入表皮下25~30mm。凝固速度越慢,冒锡汗越严重。

出现冒锡汗的原因是锡青铜的结晶温度范围宽,枝晶发达,低熔点的富锡δ相被包围在α枝晶间隙中,此时氢的溶解度因温度下降而急剧降低,呈气泡形式析出,产生背压,把富锡熔体推向枝晶间隙中心。而在凝固后期,铸件从内到外仍存在着大量的显微通道,在氢气泡形成的背压和固态收缩力内外作用下,迫使富锡熔体沿α枝晶间的显微通道向铸件表面渗出,堆积在铸件表面。

二元锡青铜如加入磷,易发生下述反应:

2P+5H2O→P2O5+5H2

即会产生大量的氢气,因此铸造10—1锡青铜时,冒锡汗特别严重。

防止冒锡汗的工艺措施有:

①放置冷铁,提高冷却速度,出现层状凝固。

②调整化学成分,如加入锌和适当减少锡、磷含量,可以缩小结晶温度范围,有利于防止锡汗。

③采取有效的精炼除气措施,减少合金中的含气量。

④注意控制浇注温度,防止过高。

(3)铸造铝青铜及其禁忌

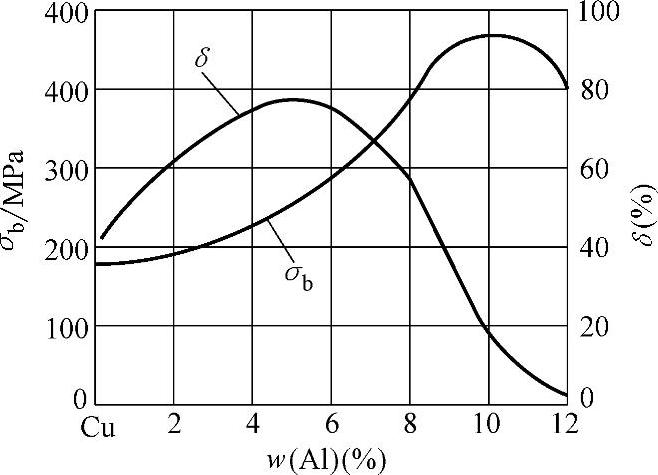

1)为保证铸造铝青铜件有良好的强度和一定的伸长率,其铝含量不宜超过11%。铸造铝青铜是无锡青铜中最常用的一种,它比锡青铜有更高的力学性能,更好的耐磨性及耐蚀性,常用来做高负荷、高速条件下工作的耐磨零件,如轴套、齿轮、蜗轮等。铝青铜的力学性能主要决定于铝含量,如图3-139所示。含铝6%处有伸长率的峰值,继续增加铝含量,伸长率开始下降,强度则仍旧升高,而在铝11%处,强度达到峰值,此后随铝量的增加,不仅使伸长率下降得很低,而且强度也急剧下降。因此,铝青铜的铝含量一般不超过11%,常用铸造铝青铜的铝含量一般控制在7%~11%。

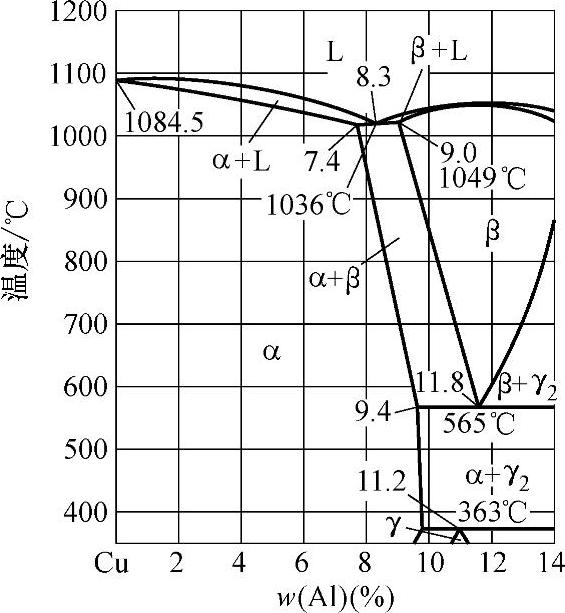

2)从强度和伸长率的测试结果已知:铸造铝青铜的铝含量不宜超过11%,但导致的原因不可不究;也不可忽视铝青铜的“缓冷脆性”。从图3-140所示的Cu-Al二元相图可以看出,在铝青铜的含铝范围内,其相图比较简单。温度为1036℃时有共晶转变(L→α+β),共晶点含铝为8.3%。当温度为565℃时有共析转变(β→α+γ2),共析点含铝11.8%,共析组织呈层片状。而组织中的α相,是铝在铜中的固溶体,具有面心立方晶格。由于铝溶于铜而产生固溶强化作用,因而α固溶体的强度和塑性都比纯铜高得多,而且随着铝含量的增加而增高,因此,单相α铝青铜适用于冷、热压力加工成型材;β相是以金属化合物Cu3Al为基的固溶体,体心立方晶格,仅在高温时稳定,降温至565℃时,在缓慢冷却条件下要进行共析转变,出现脆性相γ2;该γ2相是以Cu3 Al4为基的固溶体,具有复杂的立方晶格,性质硬而脆,加上这些脆性共析体呈网状在α相晶界上析出,形成隔离晶粒连接的脆性硬壳,从而严重地削弱了晶间结合力,使合金的脆性急剧增加。

图3-139 铝青铜力学性能(砂型)与铝含量的关系

图3-140 Cu-Al二元相图

在平衡的条件下,α相区很宽,室温下含铝小于9.4%的合金组织为单一的α相,含铝大于9.4%合金中出现了α+γ2共析组织。而在铸造条件下,发生非平衡结晶,α相区缩至铝7.5%,甚至以下。也就是说,只要铝大于7.5%,就可能出现α+γ2共析组织。不过,由于铸件冷却较快,β相来不及发生共析转变,只完成晶格转变,即β→β′。而β′是具有密排立方晶格的介稳定相,强度、硬度较高,塑性较低。当含有适量的β′相,且分布均匀时,合金有较高的综合力学性能。但β′超过30%时,合金变脆。如果铸件冷却较慢,则β相可分解为硬而脆的α+γ2共析体。β相分解越多,合金越脆。这种因缓慢冷却所引起的脆性称为“缓冷脆性”,也叫做“自动退火脆性”。因此我们希望铸造铝青铜的铸态组织应是α+β′或α+β′+少量的α+γ2共析体。这就是为确保铸造铝青铜件有良好的强度和一定的伸长率,从其组织结构来看,铝含量一般不宜超过11%的原因。

当然,在铸造条件下,即使铝含量不超过11%,如果冷却缓慢,β相还是会分解为硬而脆的α+γ2共析体。冷却速度愈慢(如干砂型铸造厚大件),β相共析转变的量愈多,合金缓冷脆性愈严重。为避免或消除缓冷脆性,采取的工艺措施有:

①提高冷却速度,使β相来不及分解,从而可减轻或避免缓冷脆性:如浇注后提早打箱;将铸件置于空气中或水中冷却;也可采用金属型铸造。

②加入铁、锰等合金元素,增加β相的稳定性,不使β相分解。

③加入镍以扩大α相区,以减少或消除β相。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。