(1)双金属轧辊的生产已用离心铸造法替代传统置换(冲洗)法,其原因不可不究 轧辊有轧制钢材的冶金轧辊和食品加工、橡胶加上、造纸工业、塑料加工工业用的轻工轧辊两种。

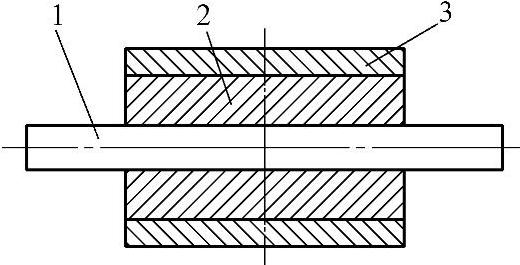

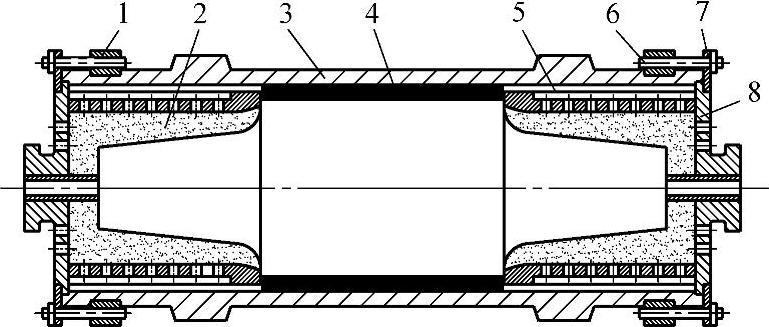

轧辊应具有较好的力学性能和抗磨性能,其一般结构如图5-212所示。其轧辊辊身表层必须要有一定厚度的耐磨层,其硬度为50~90HS。该层常由白口铸铁、合金白口铸铁或高碳钢形成。也有用球墨铸铁、合金球墨铸铁,通过控制化学成分和它们在铸型中的冷却速度,获得所需的表层白口组织。而轧辊的内层应有较好的韧性和强度,其内层或心部(中部)材质常为灰铸铁、低合金铸铁、球墨铸铁和铸钢等。

图5-212 双金属离心铸造轧辊结构图

1—钢轴 2—内韧层 3—外硬层

生产双金属轧辊传统上使用置换(冲洗)法,即在静态铸型浇注第一种合金液,在凝固了一定壳厚后,用第二种合金液置换(冲洗)出尚未凝固的合金液,从而获得双金属轧辊。由于工艺过程复杂,轧辊性能不佳,故近来都被离心铸造法替代。采用离心铸造法生产双金属轧辊有如下特点。

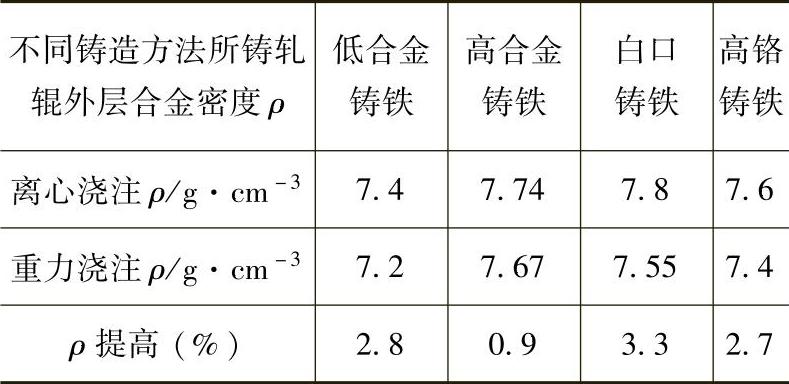

1)由于在离心力场下凝固,合金组织致密。工作层的密度与相同条件下重力浇注相比可提高2%以上(见表5-89),使用寿命可提高25%~100%。

表5-89 离心铸辊外层合金密度比较

2)工作层组织均匀。整个工作层硬度变化很小,保证了轧制质量的稳定性。

3)工作层厚度均匀。无论在径向和轴向的厚度均匀性都大大好于冲洗法,有利于轧辊的使用寿命。

4)轧辊的力学性能好。例如合金轧辊工作层的硬度可达70~90HS,冲击韧度可达4~7J/cm2等。

5)轧辊的外层和内层结合牢固。内、外层间为冶金结合,通常有1~3mm的熔合过渡层,使用中不易产生剥落。

6)工艺出品率高。由于无浇道残留合金,也无溢出铁液,出品率可达80%,这一点大大优于冲洗法。

7)残留应力小。合金轧辊通常进行退火、回火等热处理。使轧辊缓慢加热和冷却并长时间保温,以进一步降低残留奥氏体和残余应力,从而提高轧辊的力学性能,增强其适应性。

8)与冲洗法相比增加了机械设备,工艺控制要求严格。

(2)在选择双金属轧辊离心铸造工艺时,不可不根据所生产轧辊的特点及离心机相关铸造工艺等来比较其优缺点和可行性 选用离心铸造法生产双金属轧辊时,从离心机离心旋转轴线看,有卧式、立式和倾斜式三种。立式离心机一般多用于浇注直径大于高度的铸件,而浇注轧辊用的立式离心机的高度大于直径很多,故可称为高型立式离心机。它一般用于小型轧辊,其优点是工艺最为简单,省去组装铸型过程,而且离心机可以全部设在地下,所以安全性较好。

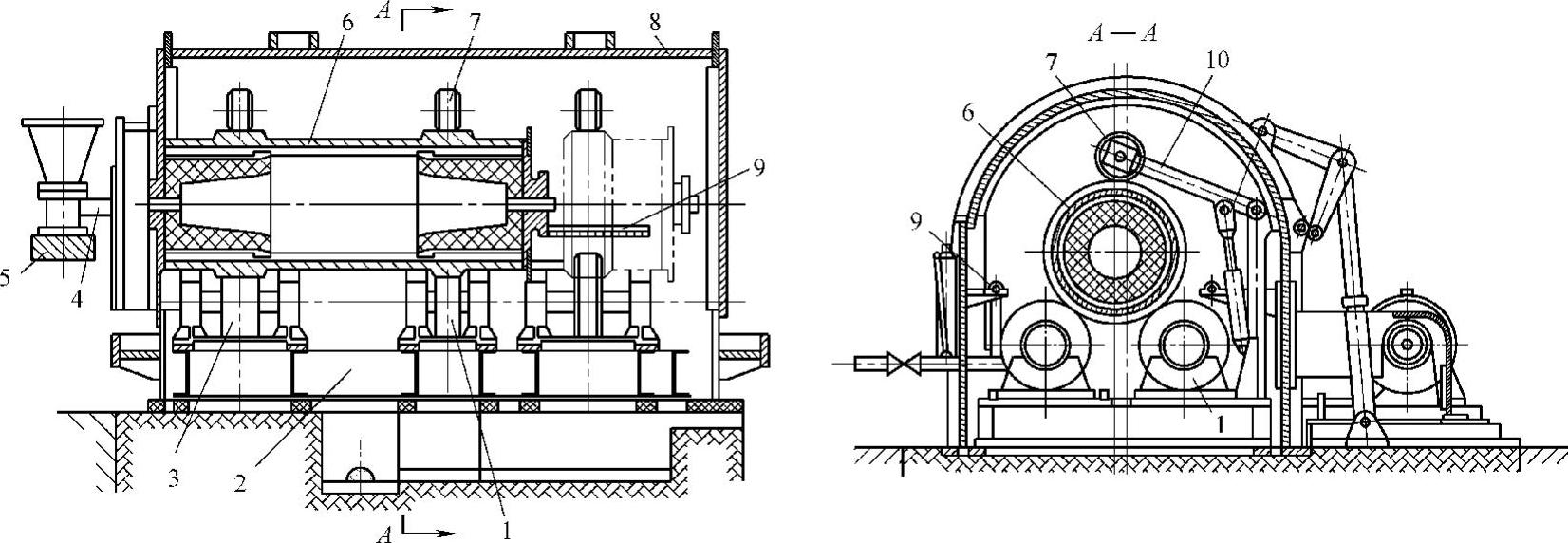

图5-213所示为一种铸铁轧辊卧式离心铸造机,可铸轧辊直径ϕ200~ϕ450mm,轧辊全长400~2000mm。该机采用压轮以减小铸型旋转时可能出现的振动。这类离心铸造机的特点是铸型直径较大,其长度相对较小,由于生产轧辊的规格比较单一,其离心机通常是专用的,托轮轴的纵向和横向距是固定的,这样对设备制造和维护均较方便。所用电动机一般都采用无级变速电动机,因为挂涂料时离心机转速要低,而离心浇注时转速较高。卧式离心铸造的轧辊既可以是双金属复合空心轧辊,也可以生产双金属复合实心轧辊。其优点是:工作层厚度均匀,设备和工艺装备简单,底座与冒口部分基本与重力浇注的相同。但铸型组装操作是很紧张和麻烦的工作。

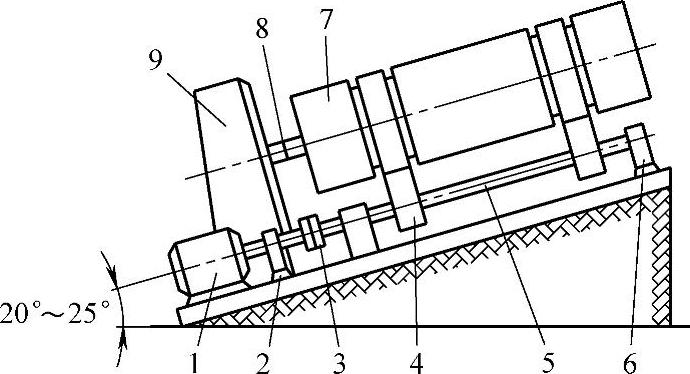

倾斜式离心铸造轧辊,其离心铸造机倾斜角为20°~25°(见图5-214)。当浇注内层铁液时,为防止外层铁液熔入内层之中,可采用多次间断浇注,每浇注一次,把铸型转速降低一级,而后把铸型竖立起来,浇铁液把空心填满。

图5-213 铸铁轧辊卧式离心铸造机

1—托轮 2—机座 3—主动托轮 4—浇嘴 5—支架 6—铸型 7—压轮 8—机罩 9—冷却水管 10—压轮杆(https://www.daowen.com)

以上三种轧辊的离心铸造工艺的基本差别是轧辊工作层的轴向厚度差不同。卧式的基本无厚度差,立式的厚度差最大,倾斜式的厚度差较小。其优缺点比较见表5-90,可供选用时参考。

图5-214铸铁轧辊倾斜式离心铸造机

1—电动机 2—轴承座 3—联轴器 4—托轮 5—传动轴 6—轴承座 7—铸型 8—弹性隔片 9—推力轴承座

表5-90 离心铸造双金属轧辊的铸造工艺优缺点比较

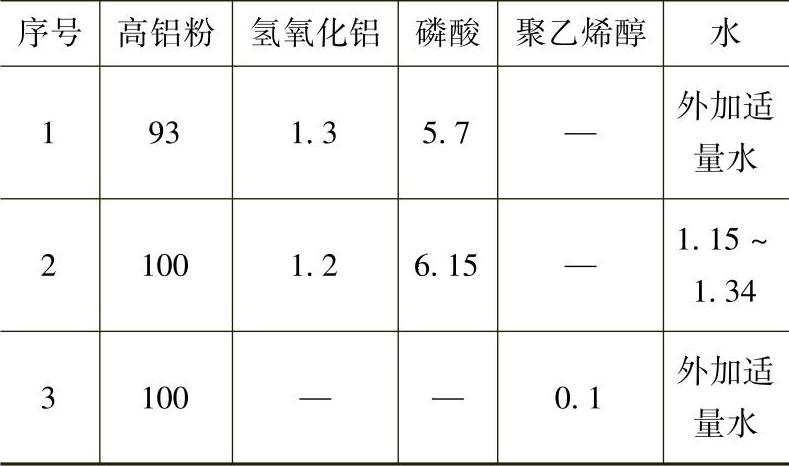

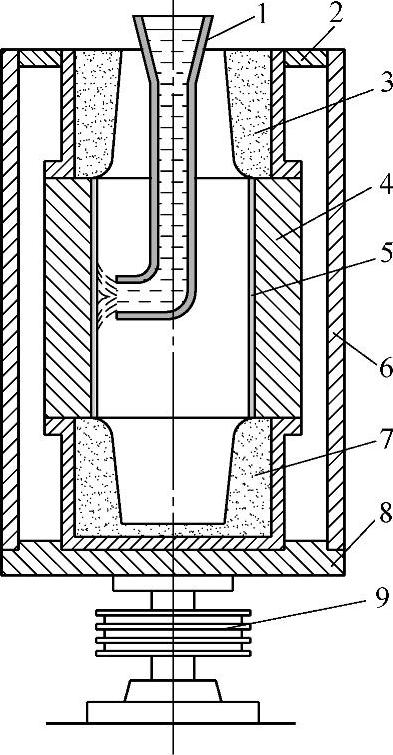

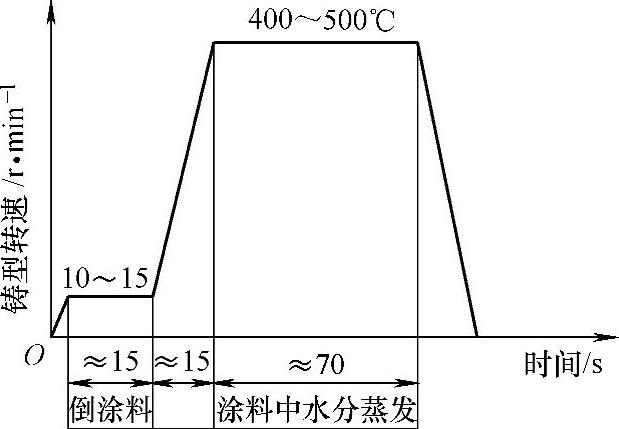

(3)离心铸造双金属轧辊的铸型通常为金属型,但生产实际中,并不可完全是金属型直接与所浇轧辊合金液接触 离心铸造双金属轧辊的铸型,通常为金属型,但在形成辊身的金属型表面上应挂一层厚涂料或挂一薄层砂衬,而在形成辊颈的金属型表面上应为砂型,如图5-215~216所示。其中图5-215所示为一种卧式离心铸造铸铁轧辊的铸型,形成辊身的铸型表面上挂有一层厚涂料或一薄层砂衬,而辊颈则由砂型形成。图5-216所示为一种用立式离心机浇注轧辊外部工作层示意图,与图5-215所示卧式离心铸造铸铁轧辊的铸型一样,形成辊身的金属型内腔应涂厚涂料(2~5mm),而辊颈则也由砂型形成。应注意的是,砂型需经烘干,辊颈砂型在烘干后,表面需刷石墨涂料或其他类型的涂料。金属型表面需涂敷一层厚涂料的原因,在于使外层合金液在浇注时有利于成形、冷却均匀且减少表面缺陷,同时减少对金属型的激热,延长铸型使用寿命。常用辊身铸型表面涂挂涂料的组成见表5-91,其配制是先将磷酸、氢氧化铝和水放在一起,加热沸腾15~20min,同时充分搅拌,以制成磷酸盐粘结剂,然后放入高铝粉,搅拌均匀。喷挂涂料时,应先将铸型预热至240℃左右,在铸型转动情况下,向型内倒入定量涂料,涂料蒸干后,铸型停止转动并送入加热炉内,在400℃左右保持8~12h。图5-217所示是浇注直径为650mm铸铁轧辊用铸型的涂挂涂料工艺曲线,涂料层厚度为1.5~3mm。

图5-215 铸铁轧辊卧式离心铸造时用铸型

1—法兰圈 2—辊颈砂型 3—金属型 4—涂料层或薄层砂衬 5—辊颈型套 6—可翻转螺钉 7—压板 8—端盖

表5-91 常用辊身铸型表面涂料的组成 (质量分数,%)

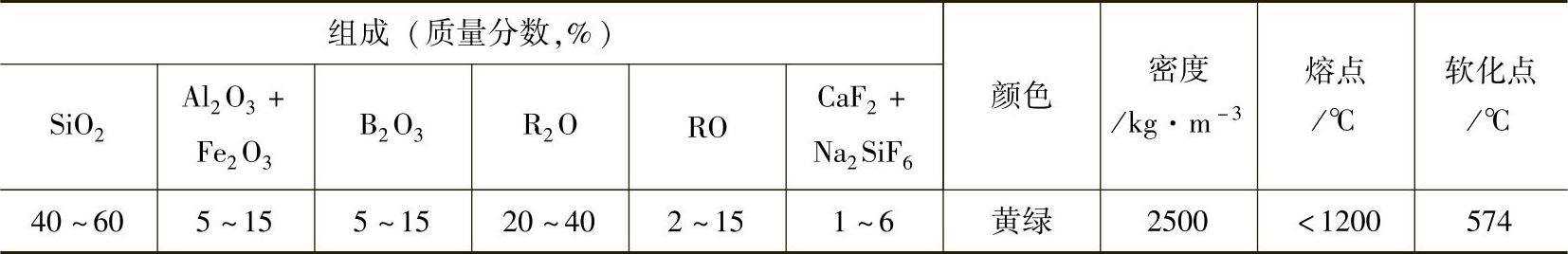

(4)离心铸造双金属轧辊时,有时在浇注外层铁液时,同时往铁液中撒防氧化剂,其原因不可不究 离心铸造双金属轧辊时,为防止外层合金凝固后在其内表面形成氧化皮,需要在浇注外层合金后期随之加入防氧化剂(保护渣),它在合金液热作用下熔化,并借助离心力使其均匀地涂敷在合金层的内表面,使合金与空气隔绝,防止合金氧化。当充填心部铁液后,保护渣将熔化并浮集于冒口,从而使内、外层达到良好的冶金结合。O型防氧化剂(防氧化玻璃渣)的组成及物理性能见表5-92,其用量为每平方米自由表面2.7~3.3kg。

图5-216 立式离心机浇注轧辊外部工作层示意图

1—浇注斗 2—压板 3—辊颈上砂型 4—金属型 5—涂料层或薄层砂衬 6—转筒 7—辊颈下砂型 8—底盘 9—带轮

图5-217 直径为650mm铸铁轧辊用铸型的涂挂涂料工艺曲线

表5-92 O型防氧化剂(防氧化玻璃渣)的组成及物理性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。