数控机床是由普通机床发展而来的,它们之间的根本区别在于数控机床是按照事先编制好的加工程序自动地完成对零件的加工,而普通机床是由操作者按照工艺规程通过手动操作来完成对零件的加工。

数控加工程序编制,就是把加工零件的工艺过程、工艺参数、刀具的运动轨迹、位移量、切削用量以及其他辅助动作(如换刀,切削液开、关与主轴正、反转等)按照数控机床规定的指令代码及程序格式编写成加工程序单,把这一程序单中的内容记录在存储介质上(如穿孔纸带、磁盘等),输入到数控装置中,从而指挥机床加工零件。这种从零件图的分析到制成控制介质的全部过程叫做数控程序的编制。

数控机床加工零件的质量和效率,在很大程度上取决于所编程序的优劣。相比较而言,普通机床加工的质量与效率,主要与技术工人的操作熟练程度有很大关系。理想的加工程序不仅要保证能加工出符合图样要求的合格零件,还应使数控机床得到充分、合理的应用。一般来说,理想的零件加工程序应达到这样的要求标准:正确合理、优质高效且安全可靠。

数控编程的主要内容有分析零件图样、确定加工工艺过程、数值计算、编写零件加工程序、制作控制介质、校对程序及进行首件试切。

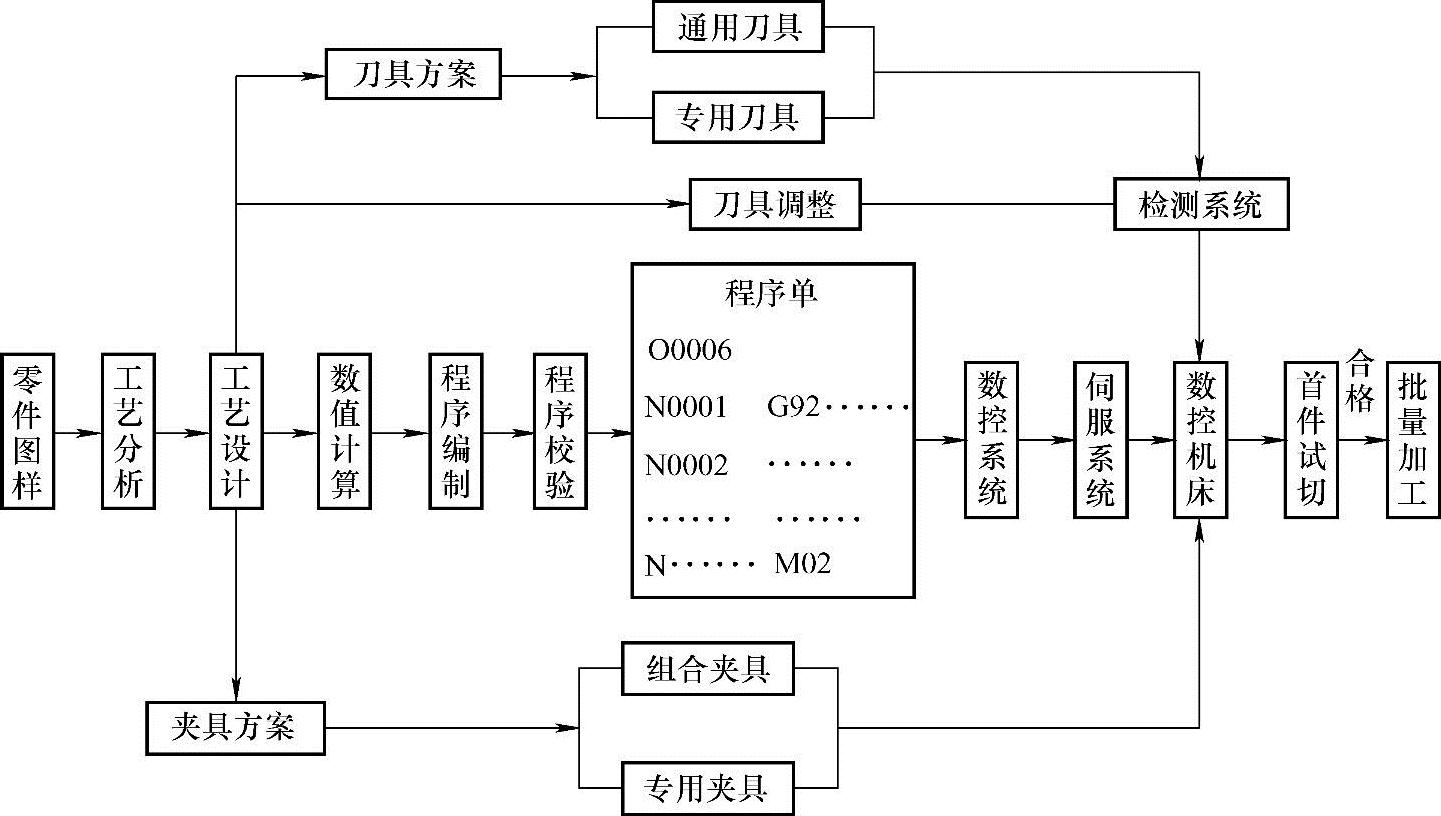

数控编程的步骤一般如图3-1所示。

图3-1 数控机床编程步骤示意图

从数控编程的步骤可以看出,在数控机床上加工零件所涉及的范围比较广,与相应的配套技术有密切关系。在加工过程中,机床的每一步动作都由该程序来决定,因此其加工工艺的制定非常详细。它与普通机床不同,工艺员对普通机床的工艺编制只考虑大致方案,具体操作细节,如主轴转速、进给量大小等均由机床操作者根据自己的经验、技能,在加工现场自行决定并不断加以改进;而数控机床加工,则必须由编程员事先对零件加工过程的每一步都要在程序中写好,整个工艺过程中的每一细节都要考虑周到、安排合理。数控机床上运行的零件程序远比普通机床上用的零件工艺过程要复杂得多,机床的动作顺序、零件的工艺过程、刀具的选择、走刀的路线和切削用量等,都要编入程序。所以说,合格的编程员首先应该是一个很好的工艺员,能熟练掌握程序编制和输入方法,熟悉数控机床的性能特点,能正确提出刀具方案和夹具方案,否则就无法做到全面、周到地考虑零件加工的全过程,正确合理、优质高效地编制零件加工程序。因此,这就要求程序设计员要有较高的素质。

1.分析图样、确定加工工艺

首先对零件图样进行分析以明确加工的内容和要求。例如:根据图样对工件的形状尺寸、技术要求进行分析,然后选择加工方案,确定合理的加工顺序、走刀路线、夹具、刀具及适当的切削用量等;同时还要考虑所选用数控机床的指令功能,充分发挥机床的效能。工艺处理涉及很多方面,编程过程应注意以下几点:

(1)确定加工方案 由于具体情况不同,对于同一个零件的加工方案也有所不同,应选择最经济、最合理、最完善的加工工艺方案。

(2)工夹具的设计和选择 要选择合适的定位方式和夹紧方法,做到装夹工件快速有效;尽量采用可反复使用的组合夹具,经济效益好,必要时可以设计专用夹具。此外,所用夹具一定要考虑数控机床的运动特点,不仅要便于安装,也要便于协调工件和机床坐标系的尺寸关系。

(3)加工余量的选择 数控机床加工余量的大小等于每个中间工序加工余量的总和。各工序间加工余量的选择可根据下列条件进行:

1)尽量采用最小的加工余量总和,以便缩短加工时间,降低零件加工费用。

2)要留有足够的加工余量,保证最后工序的加工余量能得到图样上所规定的精度和表面粗糙度要求。

3)加工余量要与加工零件的尺寸大小相适应,一般来说零件越大,由于切削力、内应力所引起的变形也越大,故加工余量也相应大些。

4)决定加工余量时应考虑到零件热处理引起的变化,以免产生废品。

5)决定加工余量时应考虑加工方法和加工设备的刚性,以免零件发生变形。

(4)选择合理的加工路线 合理地选择加工路线即进给(走刀)路线,对于数控机床加工是很重要的。所谓加工路线,就是指数控机床在加工过程中刀具中心运动的轨迹和方向。确定加工路线,就是确定刀具运动的轨迹和方向,也就是编程的轨迹和运动方向。加工路线的选择一般应遵循以下原则:(https://www.daowen.com)

1)保证所加工零件的精度和表面粗糙度的要求。

2)尽量缩短加工路线,尽量减少换刀次数和空行程,提高生产效率。

3)有利于简化数值计算,减少程序段数目和编程复杂程度。

(5)选择合适的刀具 数控机床具有高速、高效的特点。数控机床所用的刀具较普通机床用的刀具要严格得多,应根据工件材料的性能、切削用量、加工工序类型、机床特性等因素正确选择刀具。对刀具总的要求是:刚性好、精度高、使用寿命长和安装调整方便等。

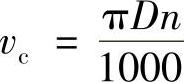

(6)确定合理的切削用量 数控编程时,必须正确确定切削用量三要素,即切削速度、背吃刀量及进给速度。确定切削用量时应根据数控机床使用说明书的规定、被加工工件材料类型(如铝材、铸铁、钢材等)、加工工序(如粗加工、半精加工、精加工等)以及刀具寿命不低于一个工作班,在机床刚度允许的情况下,选择的切深能以尽可能少的走刀次数去除加工余量,并结合实践经验来确定。选择切削用量一般要保证刀具寿命,提高加工效率。加工质量要求高的零件要留有足够的精加工余量。数控机床的精加工余量比普通机床精加工余量要小。主轴的转速n(r/min)可根据切削速度vc(m/min)来选择,其公式为

式中 D——工件或刀具直径(mm);

vc——切削速度,由刀具寿命决定。

进给速度vf(mm/min),要根据零件的加工精度和表面粗糙度的要求,以及刀具和工件材料来选择。最大进给速度受机床刚度和进给功能的限制。

2.数值计算

根据零件的几何尺寸设定好坐标系,确定加工路线,计算零件粗、精加工时刀具中心运动轨迹,得到刀位数据。对于点位控制的数控机床,例如数控钻床,一般不需要计算。只有当零件图样坐标系与所编程序的工件坐标系不一致时,才需要进行相应的换算。对于由直线和圆弧组成的比较简单的零件加工,要计算出零件轮廓相邻几何元素的切点或交点(统称为基点)的坐标值,从而获得各几何元素的起点、终点、圆弧的圆心坐标值。数控系统没有刀具补偿功能时,还要计算刀具中心的运动轨迹坐标值。另外,对于形状复杂的零件(如特殊曲线、曲面组成的零件)的加工,如果数控系统本身没有此类曲线的插补功能时。需采用小直线段或圆弧段拟合逼近法,根据加工精度的要求计算出各节点(逼近线段的交点或切点称为节点)坐标值,这往往需要借助于计算机辅助完成。

3.程序编制和程序输入

加工路线、工艺参数(如切削用量等)以及刀位数据确定后,按数控系统规定的功能指令代码和程序段格式,逐段编写零件加工程序单.并记录在控制介质上作为输入信息,或把程序单内容直接通过数控系统上的键盘逐段输入。

4.程序校验与首件试切

编制好的程序必须经过校验和试切才能用于正式加工。可采用关闭伺服驱动功放开关,在带有刀具轨迹动态模拟显示功能的数控系统上,切换到CRT(显示器)图形显示状态下运行所编程序,据自动报警内容及所显示的刀具轨迹或零件图形是否正确来调试、修改。还可采用不装刀具、工件,开车空运行来检查、判断程序执行中机床运动是否符合要求。以上方法只能检验机床运动是否正确,而不能检验被加工零件的实际加工质量,因此需要进行零件的首件试切。对于较复杂的零件,可先采用塑料或铝等易切削材料进行首件试切。当首件试切有误差时,应分析产生原因,加以修改。

5.批量生产

零件程序通过校验和首件试切合格后,可进行正式批量加工生产。操作者一般只要进行工件上下料,再按自动循环按钮,就可实现自动循环加工。由于刀具磨损等原因,要适时检测所加工零件尺寸,进行刀具补偿。操作者还要注意观察运行情况,以免发生意外。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。