水下焊接环境恶劣,给焊接操作带来很大困难,尤其是湿法水下焊接和局部干法水下焊接,人的稳定性较差,行动也不方便,比在陆上焊接更容易产生缺陷。常见的焊接缺陷有以下几种。

1.未熔合(也称冷搭)

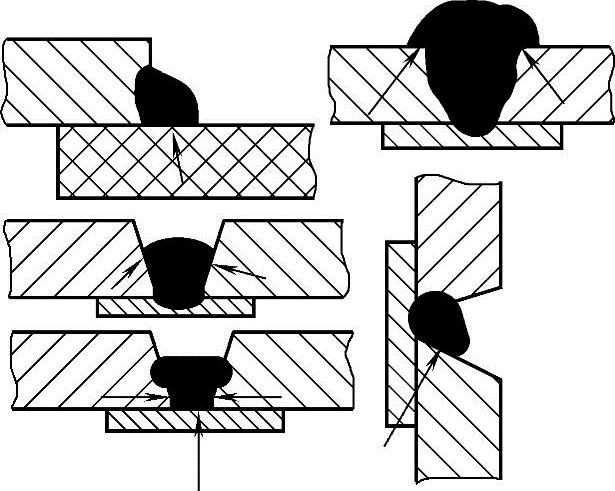

(1)形态及危害 焊缝金属与母材在坡口的一侧或两侧未熔合,像铸造钢液一样流入坡口中,按坡口形状凝固而母材没被熔化。如同铸锭一样躺在坡口中,起不到连接作用,如图9-41所示。

图9-41 未熔合示意图

(2)产生原因

1)引弧位置不合理。

2)焊接速度过慢。

3)电弧偏吹。

(3)防止措施

1)正确引弧。

2)焊接速度适当。

3)注意摆动。

2.未焊透

(1)形态及危害

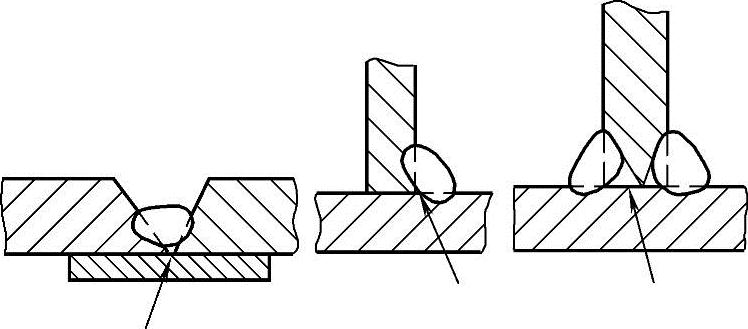

未焊透主要是底层未焊透,如图9-42所示。

图9-42 未焊透示意图

这种缺陷降低了接头力学性能,同时,由于未焊透处的缺口及端部是应力集中点,承载后,未焊透处可能引起破裂。

这种缺陷的危害性比未熔合更大,因为坡口两侧未熔合,可以通过表面检查发现,及时返修。而未焊透这种缺陷是在底层,用肉眼从表面发现不了,所以其隐患性极大。

(2)产生主要原因

1)坡口装配问隙小,钝边大,错边太大。

2)焊接参数选择不当,如电弧电压太低、焊接电流太小。送丝速度不均匀、焊接速度太快等。

3)操作技术不熟练。如摆动不均匀、焊枪角度不对、前道焊道有成形不良及咬边等缺陷。

(3)防止措施

1)确保预制质量及装配精度。

2)正确选择焊接参数。

3)提高操作技术。

4)将坡口表面及坡口两侧30~50mm内的铁锈、海生物清除掉。

3.气孔

LD-CO2半自动焊中,在堆焊焊道金属和后焊的几层焊道中没发现气孔,但在封底焊道焊接时,比陆上焊接时更容易产生气孔。主要是在焊接这一焊道时,背面有水,致使金属熔池中溶解较多的氢,熔池冷却时,氢又来不及从焊缝金属中逸出而造成的。

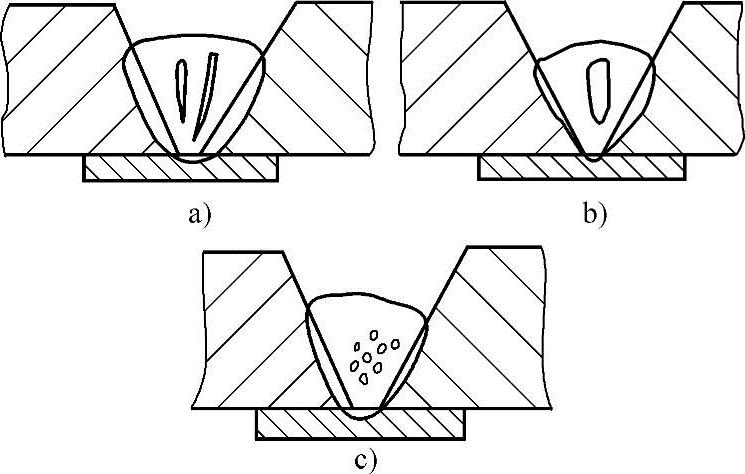

(1)形态及危害焊缝中的气孔主要有如下几种形状:

1)虫形内部气孔,见图9-43a。多从焊缝底层向焊缝中心生长。

2)螺钉形气孔,见图9-43b。粗而短,一般不露出表面。

3)蜂窝状气孔,见图9-43c。多出现在引弧和弧坑处(火口)。

图9-43 气孔形态示意图

a)虫形内部气孔 b)螺钉形气孔 c)蜂窝状气孔

焊缝中有气孔,将降低接头的致密性和塑性,并减少焊缝有效截面而使接头的强度降低,尤其是这种由底层向焊缝中心生长的虫形气孔,比陆地上焊接中常出现的圆形气孔危害性更大。一般来说,具有较多气孔的接头,冷弯试验难以合格。

(2)产生原因

1)气体流量不足,排水不彻底。

2)CO2气体不纯,含水量太大;送丝箱或送丝软管内进水,随气体将水带入焊接区所致。

3)坡口表面有铁锈、油污等杂物,或头道焊缝成形不好,在凹坑中有积水。

4)焊接参数选择不当,操作不正确,如焊丝伸出长度过长、焊接电流过小、电弧电压过高、焊接速度过快、收弧过早等。

(3)防护措施

1)注意焊前一定要把水彻底排除,特别是焊接底层焊道时,不仅要排除正面的水,而且也要将背面的水排除,即在背面也要形成一个气相区。

2)注意CO2气体预热,使送进焊枪中的气体具有一定的温度。

3)注意清理坡口杂物。

4)选择适当的焊接参数。(https://www.daowen.com)

5)注意清洗和保管焊丝,不得有油污和铁锈等。

4.裂纹

目前在LD-CO2焊中,除铁研式抗裂试验曾出现过裂纹外,在试板、模拟件及产品焊接中,尚未发现裂纹。但这不等于说这种水下焊接法不产生裂纹,尤其是水下焊接,环境恶劣、冷却速度快,容易产生焊接裂纹。

(1)产生原因

1)用作焊件的钢材碳当量高,淬硬性强。

2)结构设计不合理,易造成应力集中。

3)焊接程序不当,限制了焊件自由膨胀和收缩,因而产生较大的焊接应力。

4)装配质量不好,错边大、问隙小等。

5)焊缝中具有尖角的缺陷(虫状气孔、夹渣、咬边、未焊透等)。

(2)防护措施

1)应合理设计焊件。

2)确定合理的施焊程序,尽量避免焊缝集中。

3)定位焊时,焊点要有一定的长度,使它不致被拉裂。

4)熄弧要缓慢,填满弧坑,并等到熔池冷下来后再提起焊枪,以降低淬硬程度。

5)提高操作技术。

5.咬边

(1)形态和危害焊缝交接处曾被电弧熔化的母材但又没被熔化金属填满而形成凹坑或沟槽叫咬边(咬肉)。

咬边能减少接头的有效面积,从而降低了接头强度,并造成应力集中,容易诱导裂纹的产生。

(2)产生原因

1)焊接参数选择不当,如电弧电压过高、焊接电流过大、焊接速度不均匀等。

2)操作技术不熟练等,如电弧拉得过长、焊丝摆动不正确、边缘停留时问太短或未摆动到所需的位置等。

3)焊枪角度不合适。

(3)防止措施

1)焊接参数选择适中。

2)根据不同的焊接位置,选用合适的焊枪角度,操作平稳,确保焊丝伸出长度稳定。

3)焊条、焊丝摆动均匀,位置适当,根据不同位置和焊道层次选用不同的摆动速度、摆动形式。

6.夹渣

(1)形态和危害 夹渣的形态是多种多样的,这里主要指宏观夹渣,一般说与气孔相似,为球状或长条状。夹渣对焊缝的危害和气孔相似,但尖角引起的应力集中比气孔更严重。

(2)产生原因

1)坡口清理不静,层次焊渣积留过多。

2)焊接参数太小,熔池金属流动性差而且凝固快,阻碍熔渣上浮。

3)焊缝成形不良,尖角处藏渣太深。

4)操作技术不熟练,焊丝摆动不均匀。

(3)防止措施

1)注意清理坡口,将凸凹不平处铲平。

2)选择合适的焊接电流及焊接速度。

3)注意摆动及清渣,防止熔渣流到熔池前面。

7.成形不良及焊瘤

(1)形态及危害焊缝凸凹不平、宽窄不均,或高而窄,均称为成形不良。焊瘤是在横、立、仰三种位置焊接时,熔化金属下流而形成的瘤状金属。

焊瘤和焊缝成形不良,不仅影响焊缝的美观,且容易造成应力集中,导致裂纹产生。如果焊瘤和焊缝成形不良产生在底层焊道中,则会给以后焊道产生缺陷创造条件,易产生未熔合、夹渣等缺陷。此外,如在凹陷处积水,则很难排除,焊接时,易产生熔池爆炸。这种现象对焊接过程很不利,严重的熔池爆炸会使护目玻璃破裂,致使焊接中断。

(2)产生原因

1)焊接参数选择不当,如焊接电弧电压过低、焊接电流过小、焊接速度过快或过慢不均等。

2)操作技术不良(空问位置焊接)。

(3)防止措施

1)注意焊接参数的选择。

2)提高操作技术水平。

3)对出现的凸起处和焊瘤,应铲平后再焊下一道。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。