在模具表面强化技术中,稀土元素表面强化有着极大的优势。稀土元素具有催渗、强化表面(稀土元素具有微合金化作用,能改善表层组织结构,强化模具表面),净化表面(稀土元素与钢中低熔点有害杂质发生作用,形成高熔点化合物,同时抑制这些元素在晶界上的偏聚,降低表层的脆性)等多种功能,从而提高模具寿命。

稀土表面强化技术主要包括稀土化学热处理(如稀土渗碳等)、等离子体稀土材料表面改性、稀土热喷涂、稀土镀覆技术等。

1.模具的稀土渗碳技术

稀土渗碳(即RE-C共渗)可使渗碳温度由920~930℃降低至860~880℃,减少模具畸变并防止奥氏体晶粒长大;可提高渗速20%~30%(渗碳时间缩短1~2h);改善渗层脆性,使抗冲击断口裂纹形成能力和抗裂纹扩展能力提高约30%。

实例 黏土重质砖(耐火砖)模具,材料为Q215钢,采用常规气体渗碳(910℃渗碳,未加稀土)+780℃加热淬火+180℃回火工艺,在3MN摩擦压力机上压制4500块耐火砖后,因表面磨损严重而报废;改为稀土渗碳(910℃高浓度渗碳)+780℃加热淬火+180℃回火工艺,压制13000块耐火砖后,型腔基本光滑,仍可以继续使用。与常规渗碳工艺(未加稀土)相比,稀土渗碳模具的使用寿命提高3倍以上。

2.模具的稀土碳氮共渗技术

稀土碳氮共渗可提高渗速25%~30%,可提高渗层显微硬度及有效硬化层深度;使模具的耐磨性、耐蚀性、疲劳极限分别提高100%、15%和25%。稀土碳氮共渗用于5CrMnMo钢制热锻模,使用寿命提高1倍以上。

3.模具的稀土渗氮技术

稀土元素渗入模具的表面,能够改善渗氮层组织,提高表面硬度,增加渗氮层耐磨性、抗冲蚀磨损和抗滑动磨损性能,并且提高渗氮速度,缩短渗氮周期。

实例 自行车车圈轧辊模具原来采用GCr15钢制作,现使用7Cr7Mo3V2Si(LD-2)钢。将两种材料的模具在渗氮前分别进行适当的预备热处理再进行渗氮,即510~520℃×30~40h(普通渗氮40h,稀土渗氮30h);渗氮介质为NH3,稀土渗氮时加入自配的稀土添加剂。

经稀土渗氮处理的LD-2钢模具的寿命,比普通渗氮处理的LD-2钢提高1倍以上;与普通渗氮处理和稀土渗氮处理的GCr15钢模具相比,稀土渗氮的LD-2钢模具寿命分别提高16倍和6倍。

4.模具的稀土渗硼技术

稀土硼渗(RE-B共渗)的耐磨性较单一渗硼提高1.5~2倍,较常规淬火提高3~4倍;其韧性较单一渗硼提高6~7倍,改善了渗硼层的脆性问题;可使渗硼温度降低100~150℃,处理时间缩短50%左右,减少了模具畸变。采用稀土渗硼可使Cr12钢制拉深模寿命提高5~10倍,冲裁模寿命提高几倍至数十倍,CrWMn钢制卷边模寿命提高6~10倍。

实例 5CrNiMo钢制热锻模用于连杆成形,采用常规热处理(淬火、回火)后模具寿命为1000件左右,失效形式有磨损、开裂、热疲劳。采用稀土渗硼后,有效地减少了模具失效,使模具寿命提高1.5倍。

改进热处理工艺:热锻模经900℃×3h稀土渗硼后,出炉后预冷至800~780℃,入油冷至200℃左右,立即转入260~280℃硝盐中等温3h,获得下贝氏体与板条马氏体复合组织;经560℃×2h×2次回火后,表面硬度为1650HV。(https://www.daowen.com)

5.模具的稀土硼铝共渗技术

稀土硼铝共渗(即RE-B-Al共渗)所得共渗层具有渗层较薄、硬度很高的特点,表层铝铁硼化合物具有较高的热硬性和抗高温氧化能力。

实例 H13(4Cr5MoSiV1)钢制铝挤压模具的热处理。

1)热处理工艺。920℃×4h稀土硼铝共渗;1050℃×0.5h加热油淬;500℃×1h回火。稀土硼铝共渗膏剂由富硼原料B4C、铝粉,添加适量稀土及其他辅助原料配制而成。

2)模具寿命。经上述工艺处理后,模具渗层深度为0.3~0.4mm,表面硬度为1900~2000HV0.1,铝挤压模寿命提高2~3倍,铝材表面质量提高1~2级。

6.模具的稀土硫氮碳共渗技术

稀土硫氮碳共渗(即RE-S-N-C共渗)能有效提高模具的抗磨损、抗咬合、抗疲劳、抗腐蚀与抗龟裂性能。在低温N-C共渗基础上添加S,在金属表面形成硫化物薄层,硫化物层质软多孔,能吸附润滑油,起到减摩作用,可防止金属间直接咬合。

1)渗剂和稀土催渗剂。共渗采用RYG-20-6型坩埚式盐浴炉。渗剂为NH3+木炭粉+FeS。稀土催渗剂选用混合稀土氯化物。

2)模具材料与工艺。模具材料为3Cr2W8V、W18Cr4V、5CrNiMoA钢。采用盐浴稀土硫氮碳共渗(500~540℃×2~3h)。结果表明,与氮碳共渗相比,稀土硫氮碳共渗可提高渗速15%~20%,抗弯强度提高20%~30%,弯曲应力疲劳极限提高40%~50%,硬度提高1.0~1.5HRC,耐磨性提高1倍。

7.模具的稀土钒硼共渗技术

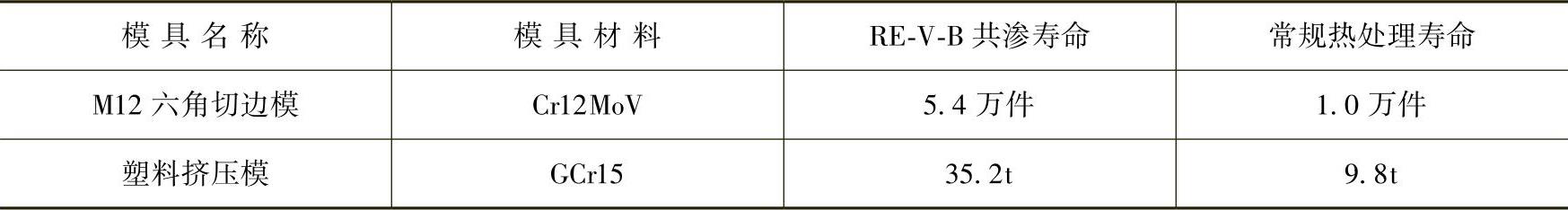

稀土钒硼共渗(即RE-V-B共渗)可得到组织形态更好的共渗层,降低渗层脆性,使模具具有更高的表面硬度和耐磨性,寿命提高3~5倍,具体效果见表12-31。

稀土钒硼共渗及淬火工艺:950℃×4h稀土钒硼共渗;(1030±10)℃×1tmin加热后,出炉预冷至800~820℃油淬,160℃×1.5h×2次回火。

表12-31 模具寿命比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。