燃料供给系统在试验台上的喷油量调试是匹配工作中的重要一环,它包括喷油泵和喷油器调试两方面工作。

1.喷油泵试验台上的油量调试

喷油泵试验台上的调试项目主要有:

(1)出油阀开启压力测试,出油阀开启压力一般在1.0~3.0MPa之间,此值对喷油量的稳定性有一定的影响。

(2)喷油泵供油预行程测试,预行程决定了喷油泵凸轮的工作段,也决定了供油始点和供油速率。

(3)多缸喷油泵供油间隔角及供油顺序检查,对多缸柴油机必须保证各缸供油始点的一致性。

(4)喷油泵在各种运行工况下各缸循环供油量测定。前已说明,由于喷油泵试验台的工作条件与实际柴油机不一样,因此在油泵试验台上通过标准油管、标准喷油器与量筒测得的每循环喷油量并不等于在实际柴油机上的喷油量,它们只是反映了喷油泵的循环供油量,故以下对在喷油泵试验台上测量的结果一律改称循环供油量。

循环供油量测定,一般是将喷油泵总成的调速器手柄分别置于全负荷位置和怠速位置,测定各种转速下的供油量,对其偏差的要求在国家、行业或企业标准及供货协议中都有规定,调试检查时应以此为依据,依次逐项进行。试验时至少要测试的工况点为:调速器手柄置全负荷位置时的起动转速、45%(车用柴油机)或55%(工程机械、拖拉机等移动动力)标定转速、最大扭矩转速、标定转速、油泵停油转速以及怠速位置时的供油量。考核偏差的计算公式如下:

式中,γ为各缸平均供油量对标定值的偏差;—Q为各缸实测的平均循环供油量;Qb为标准或协议中规定的循环供油量。

标定点或最大扭矩点的γ一般不大于±3%,当数值不符时,应通过喷油泵上相应的调整环节(参见第5章)来进行调整。

(5)各缸循环供油量不均匀度测定,为保证多缸柴油机各缸供油的一致性,要控制各缸供油量偏差,一般要求全负荷工况点供油量不均匀度控制在3%~6%之间,怠速工况供油量不均匀度控制在30%左右。后者有如此大的偏差是机械系统自身特性造成的,原因是各缸柱塞直径、斜槽位置等尺寸差异,但对于采用时间控制的电控系统,则可以通过ECU中的软件自动进行补偿。另外需要说明的是,通过调整虽然可使标定工况下各缸供油量基本上相等,但转到其他工况时则可能因有效行程、节流和泄漏条件不同等出现供油量差异,这一情况对怠速工况特别明显,因为这时供油量小,即使绝对供油量相差不多,反映出来供油量的不均匀度也会明显变大。这就是对怠速工况供油量不均匀度允差较高的原因,为此相关生产企业必须注意加强对制造质量的控制,尽可能保持各缸供油量的均匀性。

供油量不均匀度δ按下列公式计算:

式中,Qmax为各缸中循环供油量最大数值;Qmin为各缸中循环供油量最小数值。

应当说明的是,式(9-4)中的Qmax、Qmin和式(9-3)中的Q、Qb均指一定循环次数(例如100次或200次)的平均供油量,不是单次循环供油量,实际上即使在稳定工况下,同一缸的前后相邻循环的单次供油量也会有所波动,对这方面问题需采用专门的测量仪器进行测量,不在一般喷油泵试验台的考核范围内。(https://www.daowen.com)

(6)机械式调速器及油量调节机构恢复性测试。

喷油泵循环供油量大小受到柱塞有效行程、出油阀几何减压容积和高压油路中液力过程的影响,有效行程变化可通过改变喷油泵齿杆或拉杆的位置来实现,它们的控制是由调速器决定的,为了保证柴油机工作的稳定性和安全性,需要检测调速器起作用转速和断油转速。

调速器起作用转速是以柴油机标定转速作为基准来确定的。对四冲程柴油机,起作用转速为1/2柴油机标定转速,对二冲程柴油机,起作用转速就是柴油机标定转速。调速器起作用时齿杆位移有明显变化,循环供油量开始减少,精确确定方法是借助齿杆行程表的读数来判断。调整起作用转速的方法是改变调速弹簧预紧力,即改变高低速限位螺钉位置。一般调速器起作用转速为正公差,即允许比标定值高20r/min,这样做可保证柴油机标定工况点有足够的功率,同时避免了在柴油机速度特性上有功率超调现象。起作用转速确定后,应检测喷油泵的停油转速,停油转速的大小取决于调速弹簧刚度和手紧力,它的大小与柴油机调速率有关,若结果与标定值不符时应调整或更换弹簧。

此外,对于采用机械式调速器的喷油泵总成,还要进行油量控制机构灵活性试验,以考核喷油泵油量控制机构和调速器的运动是否灵活,有无阻滞现象,这一点对于保证柴油机性能稳定性也是十分重要的,对不带调速器的喷油泵(如单体泵)只检测喷油泵齿杆或拉杆的阻力;对带调速器的喷油泵总成,则以标定工况下喷油泵供油量的恢复性偏差β来衡量。测试时,将喷油泵总成的调速器操纵手柄置于全负荷位置,使喷油泵转速从标定转速逐渐增加到停油转速,再逐渐降至标定转速,测定前后两次标定转速时的循环供油量,用下式计算偏差β值:

式中,Qb为升速前基准缸的平均循环供油量;Qa为重新降到标定转速时基准缸的平均循环供油量,通常β≤±2.5%~4%。

2.喷油器的喷油量试验

喷油器的质量对柴油机性能影响很大,在柴油机匹配过程中,更换喷油器可使柴油机性能出现较大变化,喷油器调试主要项目有喷油器开启压力、喷油雾化质量及喷孔流量测量。

对喷油器开启压力,一般给定的误差是1.0MPa,关键是要注意调压弹簧的初期弹力变化,通常要在出厂前进行跑合试验,使开启压力在装机试验后稳定不变。

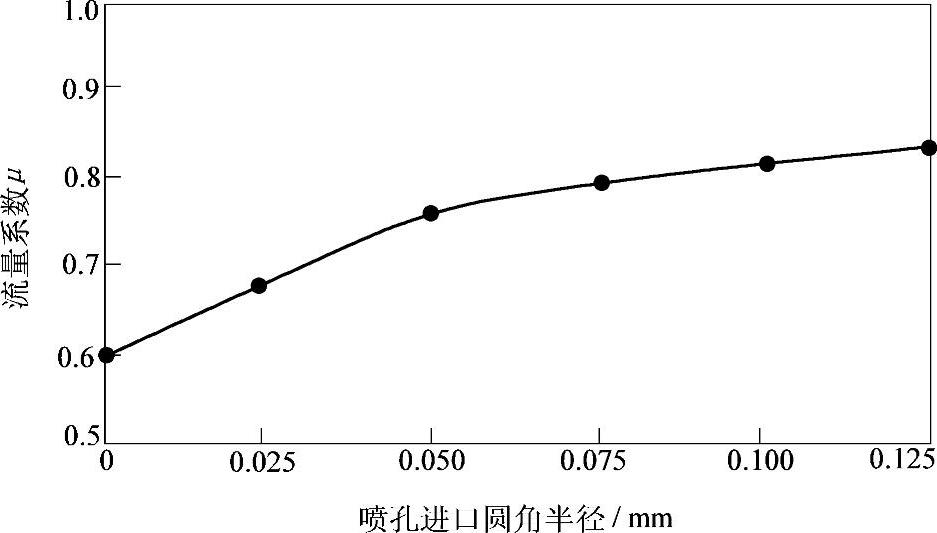

喷油嘴偶件的流量是柴油机匹配中保证动力性、经济性及排放性的关键。它与喷孔面积、喷孔的流量系数有关,目前柴油机为降低排放,除提高喷孔机械加工质量外,还要对喷孔实施液力研磨以降低喷孔进口处(指与小压力室的连通处)的圆角半径和喷孔内表面的粗糙度,改善流动情况,提高喷孔的流量系数,经液力研磨的喷孔流量系数已达0.9,而普通机械加工的喷孔流量系数仅为0.6~0.7。图9-5所示即为喷油嘴喷孔流量系数随喷孔圆角半径的变化关系的一个具体实例。由图可见,随着喷孔进口处圆角半径的增加,其流量系数变化可达20%。这说明喷孔直径虽然相同,但由于加工方法与制造误差不同,其喷油流量差别很大。此外,液力研磨改善了同一喷油嘴各喷孔的流量误差,使单孔喷油量的偏差减少。因此,在对排放要求较严格的柴油机匹配时,所用喷油嘴偶件都要求采用液力研磨工艺,以提高喷油嘴偶件的流量值。国际上对喷油嘴偶件的流量值及用于同一台柴油机上的同一组喷油嘴偶件的流量偏差,都有明确的规定和要求,在加工过程中,对喷油嘴偶件流量的控制和检测均十分重视,出厂时也要按规定的标准进行检查和验收。因此,目前国外大公司的喷油嘴偶件流量系数分散度小,同组偶件流量均匀一致,控制偏差为±5%,因而能保证柴油机性能的稳定。而我国国内生产的喷油嘴偶件流量在一致性方面偏差较大,流量试验还未在出厂试验中普遍采用。随着排放法规的不断严格,我国对喷油嘴偶件流量误差的控制也会越来越重视,只有这样才能与国际接轨并赶超国际先进水平。

喷油嘴喷孔的流量试验系在高压液力流量试验台上进行,它在供油压力为10MPa条件下稳定流动供油,测定喷油嘴喷孔的总流量,以此作为柴油机性能匹配的基本数据。通常,喷油嘴喷孔的流量值与气缸工作容积、全负荷工况时缸内平均有效压力(柴油机是否增压及中冷)、最高喷油压力等参数有关,按单位(每升)柴油机气缸工作容积计,此值应在14~21cm3/s范围内。

对于多缸柴油机,可通过流量试验对喷油嘴进行分组,以保证同一台柴油机各缸喷油量的一致性,从而达到改善柴油机经济性、排放、振动噪声及可靠性的目的。

图9-5 喷油器偶件喷孔流量系数随喷孔口圆角尺寸的变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。