随着科学技术的飞速发展和社会需求的多样化,全球统一市场和经济全球化的逐步形成,产品的竞争更加激烈,产品更新的周期越来越短。因此,要求设计者不但能根据市场的要求在尽可能短的时间内制造出产品的样品,进行必要的性能测试,征求用户的意见并进行必要的修改,最后形成能投放市场的定形产品。于是产品快速开发的技术和手段便成为制造企业的核心竞争力。

快速成形技术就是在这一背景下应运而生的一种现代制造技术。

快速成形技术(Rapid Prototyping,RP)又称3D打印技术,是由CAD模型直接驱动的快速制造任意复杂形状三维物理实体的技术总称。其主要是采用了分层制造的思想,这一思想的形成与计算机技术、数控技术、激光技术、材料和机械科学的发展和集成是分不开的,它具有鲜明的时代特征。

1.3D打印技术的基本原理

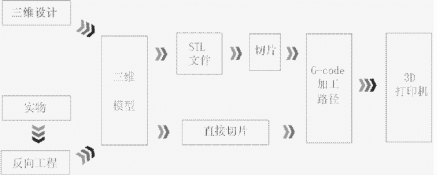

基本原理:离散/堆积,即将三维模型切片分层,然后逐层打印堆积,加工流程如图8.27所示。

图8.27 加工流程

3D打印有两种加工方式。第一种是首先进行三维设计,然后通过设计画出三维模型,再转化成3D打印软件能够识别的STL格式;使用软件进行切片;通过切片我们可以把复杂的三维模型分成很多个有厚度的二维图形;切片完成后生成G-code,通过G-code不用人工定位,可以像机器人一样,自动完成加工;最后连上3D打印机进行加工。第二种方式更加智能,首先拿来工件,通过3D扫描仪进行模型建造,然后直接切片,生成G-code,最后连上3D打印机进行加工。

2.3D打印的优势与不足

1)3D打印的六大优势

(1)高复杂度、多样化物品的生产不会增加成本。

就传统制造而言,物体形状越复杂,制造成本越高,但对于3D打印而言,制造形状复杂的物品其成本并不会相应增加,3D打印设备制造一个形状复杂的物品与打印一个简单的方块消耗成本是相同的。

(2)缩短交付时间,减少工业链,节约运输成本。

传统的大规模生产是建立在产业链和流水线基础上,而3D打印由于其生产特点,则可以做到打印一扇门同时打印上面配套的铰链,从而实现一体化成形。

(3)制作技能门槛低、设计空间无限。

传统制造业中,培养一个娴熟的工人往往需要很长的时间,而3D打印机的出现可以降低技术门槛,通过计算机与三维设计软件,只要能画出三维图,就能实现加工制造。

(4)不占用空间、便携制造。

3D打印机体积小,可以自由移动,并制造出比自身还要庞大的物品。

(5)节约原材料,实现材料的“100%”利用。

传统金属加工一般是做的减法过程,一些精细零件甚至会造成80%浪费,而3D打印是个加法过程,材料几乎没有浪费。

(6)精确的实体复制。

通过3D扫描技术和打印技术的运用,我们可以十分精确地对实体进行数据采集,生产三维模型,进而实现制造加工。

2)3D打印技术的不足

(1)性能差,受力强度低,由于制造工艺是层层叠加,和传统锻造后再加工工件相比性能差,不能承受太大载荷。

(2)材料有限,而且成本高昂。精度还达不到传统加工的精密加工水平。

但随着技术的发展,材料成本是呈下降趋势,而性能上升,相信不足之处改善后,3D打印技术会给人类的生活带来更多的便利。

3.常用的五种3D打印技术

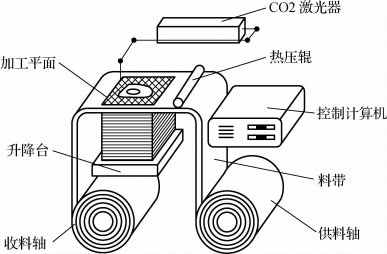

1)薄片分层叠加成形

基本原理:采用激光或刀具,在计算机控制下按照CAD分层模型轨迹切割片材(涂覆纸:涂有黏合剂覆层的纸、涂覆陶瓷箔、金属箔或其他材质的箔材),然后通过热压辊热压,使当前层与下面已成形工件层黏接,从而堆积成形。其原理如图8.28所示。

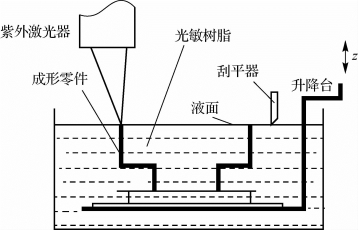

2)光固化技术成形

基本原理:光敏树脂液态材料在一定波长和强度的紫外激光的照射下能迅速发生光聚合反应,分子量急剧增大,材料由液体转变成固态。其原理如图8.29所示。

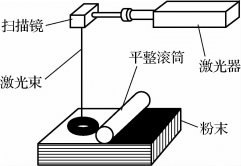

3)激光粉末烧结成形

基本原理:利用粉末材料(非金属粉:蜡、工程塑料、尼龙等和金属粉:铁,钴,铬以及它们的合金)在激光照射下烧结的原理,在计算机控制下层层堆积成形。其原理如图8.30所示。

图8.28 薄片分层叠加原理图

图8.29 光固化原理图

图8.30 激光粉末烧结原理图

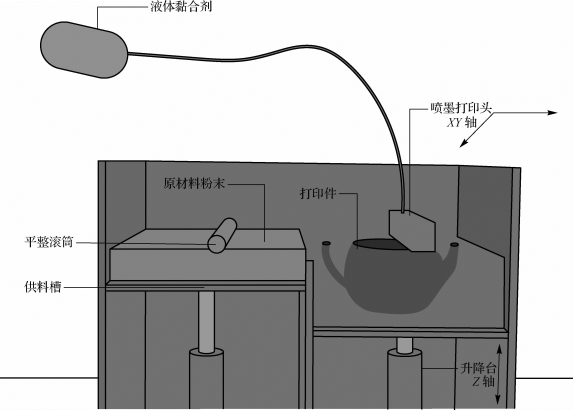

4)喷墨粘粉式成形

基本原理:先铺一层粉末,然后使用喷嘴将黏合剂喷在需要成形的区域,让材料粉末黏结形成部分截面。接着通过不断重复铺粉、喷涂、黏结的过程,层层叠加,以获得最终需要的三维模型。其原理如图8.31所示。

图8.31 喷墨粘粉式原理图

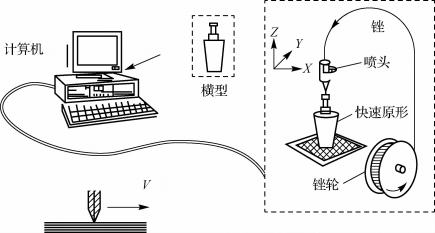

5)熔融挤压式成形

基本原理:利用热塑性材料的热熔性、黏结性,在计算机控制下层层堆积成形。

该工艺以ABS或者PLA材料为原材料,在其熔融温度下靠自身的黏接性逐层堆积成形。在该工艺中,材料连续地从喷嘴挤出,零件是由丝状材料的受控积聚逐步堆积成形。ABS温度喷头温度210℃~230℃,底板温度110℃~120℃,PLA喷头温度190℃~210℃,底板温度55℃~70℃。其原理如图8.32所示。

图8.32 熔融挤压式原理图

基本工作过程:

(1)首先设计出所需零件的计算机三维模型,并按照通用的格式存储(STL文件)。

(2)根据工艺要求选择成形方向(Z方向),然后按照一定的规则将该模型离散为一系列有序的单元,通常将其按一定厚度进行离散(习惯称为分层),把原来的三维CAD模型变成一系列的层片。

(3)再根据每个层片的轮廓信息,输入加工参数,自动生成控制代码。

(4)最后由成形机成形一系列层片并自动将它们连接起来,得到一个三维物理实体。

(5)小心取出原型,去除支撑,避免破坏零件。用砂纸打磨台阶效应比较明显处。如需要可进行原型表面上光。

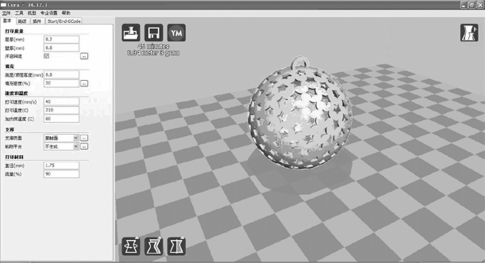

4.Cura软件的操作方法

Cura软件的主要作用是将模型分层切片,根据模型形状生成不同的路径,从而生成整个三维模型的G-Code代码,可导出方便脱机打印,导出的文件扩展名为“.gcode”。如图8.33所示,左侧为参数栏,有基本设置、高级设置及插件等,右侧是三维视图栏,可对模型进行移动、缩放、旋转等操作。

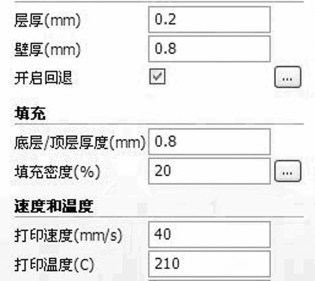

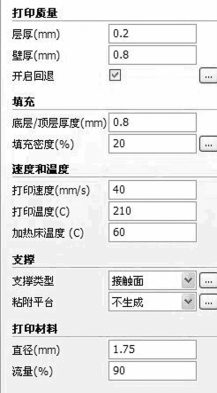

1)基本参数设置

层高是指打印每层的高度,是决定侧面打印质量的重要参数,最大层高不得超过喷头直径的80%。默认参数是0.2 mm。可调范围为0.1~0.3 mm。(https://www.daowen.com)

壁厚为模型侧面外壁的厚度,一般设置为喷头直径的整数倍。默认参数是0.8 mm。可根据需要调为1.2 mm。

顶/底面厚度是指模型上下面的厚度,一般为层高的整数倍。默认参数为0.8 mm。可根据模型需要调整。

填充密度是指模型内部的填充密度,默认参数为20%,可调范围为0~100%。0为全部空心,100%为全部实心,根据打印模型强度需要自行调整,一般为20%。

图8.33 操作界面

打印速度是指打印时喷嘴的移动速度,也就是吐丝时运动的速度。默认速度为40.0 mm/s,可调范围为25.0~50.0 mm/s。建议打印复杂模型使用低速,简单模型使用高速,一般使用30.0 mm/s即可,速度过高会引起送丝不足的问题。

喷头温度是指熔化耗材的温度,不同厂家的耗材熔化温度不同,默认的是215℃,可调范围为200~225℃,一般用215℃。215℃,可调范围为200~225℃,一般用210℃。

常用设置如图8.34所示。

支撑类型是指打印有悬空部分的模型时可选择的支撑方式,默认为无,选择“接触面”为接触面支撑。仅会生成接触到打印平台的支撑结构。如图8.35所示是一个镂空圆球的模型,开启接触面支撑后,图中所示的中心柱状区域就会在打印过程中自动生成支撑。

图8.34 基本参数设置

图8.35 接触面支撑

选择“任何地方”支撑类型后,模型所有悬空部分都创建支撑。如图8.36所示,开启任何地方支撑后图中所示的蓝色中心连片区域就会在打印过程中自动生成支撑。

图8.36 任何地方支撑

为了模型后期处理支撑方便,打印有悬空的模型一般选择接触面支撑。

黏附平台是指用哪种方式将模型固定在工作台上,默认为“无”。“Brim”是指在模型底层边缘增加数圈薄层。如图8.37所示,蓝色底部画线为Brim的附着方式示意。

图8.37 “Brim”黏附平台

“Raft”是指在模型底部和工作台之间建立一个网格形状的底座。如图8.38所示,蓝色底部画线为Raft附着方式示意。

调整到合理的参数和选项后点击文件——保存G-Code后进行实体打印!

5.3D打印机的操作步骤

以北京中科诺斯生产的ZK3D-A2型3D打印机为例(图8.39)。

1)取出平台玻璃板,在其上表面均匀涂抹3D打印专业胶或者粘贴耐热胶带。

2)将电源线接入电源接口,并打开右下角电源开关。

3)观察平台是否水平,如果不平需要调整下方螺旋母使平台处于和喷头垂直的水平面上。

图8.38 “Raft”黏附平台

4)观察熔丝厚度,确保完成本次打印,如不能需更换新熔丝。

5)依次点击“工具”“预热”键,使玻璃板与加热头开始加热。

6)回到主界面,点击打印,选中需要打印零件。

7)选择中间播放键,打印机开始工作并仔细观察X/Y/Z三向限位开关是否良好。

8)仔细观察若有断丝或其他非正常现象立即暂停查找原因。

9)打印完成后,待回到室温使用模型铲小心将模型铲下,如有支撑部分可手动清除,然后清理平台,关闭电源。

图8.39 3D打印机

6.3D打印加工实例

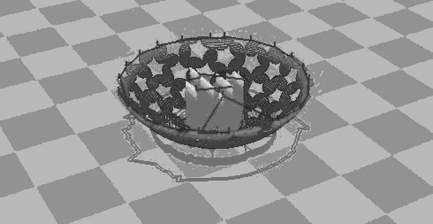

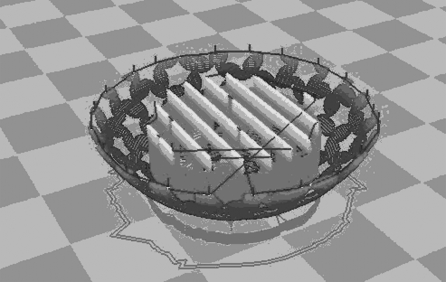

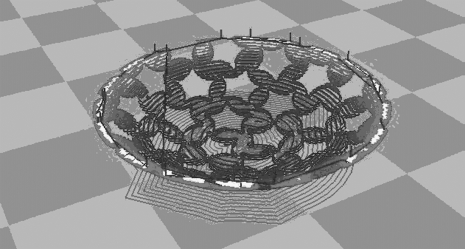

图8.40 模型图样

以图8.40为加工图样,其加工步骤如下:

1)使用“Cura”软件生产“G-Code”

(1)点击文件找到要加工文件并打开。

(2)调整大小和合理加工位置。

(3)选择合理的层厚、支持、黏附平台等相关参数,如图8.41所示。

(4)点击文件保存成“G-Code”。

2)使用3D打印机进行加工

(1)取出平台玻璃板,在其上表面均匀涂抹3D打印专业胶。

(2)将电源线接入电源接口,并打开右下角电源开关。

(3)观察平台是否水平,如果不平需要调整下方螺旋母使平台处于和喷头垂直的水平面上。

(4)观察熔丝厚度,确保完成本次打印,如不能需更换新熔丝。

(5)依次点击“工具”“预热”键,使玻璃板与加热头开始加热。

(6)回到主界面,点击打印,选中打印零件。

(7)选择中间播放键,打印机开始工作并仔细观察X/Y/Z三向限位开关是否良好。

(8)仔细观察若有断丝或其他非正常现象立即暂停查找原因。

(9)打印完成后,待回到室温使用模型铲小心将模型铲下,手动清除黏附平台,清理玻璃平台,关闭电源。

图8.41

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。