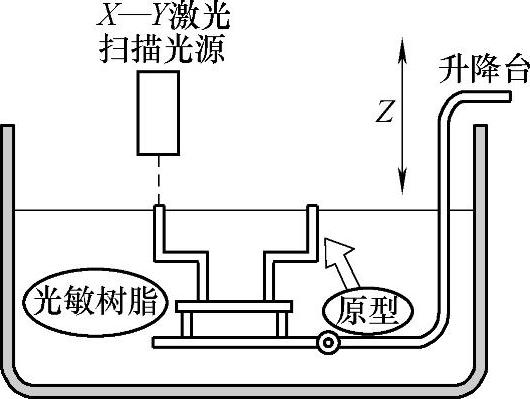

图8-30 光固化立体成形示意图

1.光固化立体成形

光固化立体成形(Stereo Lithography Apparatus,SLA)的工作原理如图8-30所示。在液槽中盛满液态光敏树脂,该树脂可在紫外线照射下快速固化。开始时,可升降的工作台处于液面下一个截面层(CAD模型离散化合的截面层)厚的高度,聚焦后的激光束,在计算机的控制下,在截面轮廓范围内,对液态树脂逐点进行扫描,使被扫描区域的树脂固化,从而得到该截面轮廓的塑料薄片。然后,升降机构带动工作台下降一层薄片的高度,已固化的塑料薄片就被一层新的液态树脂覆盖,以便进行第二层激光扫描固化,新固化的一层牢固地粘结在前一层上,如此重复直到整个模型成形完毕。一般截面薄片的厚度为0.07~0.4mm。

工件从液槽中取出后还要进行后固化,工作台上升到容器上部,排掉剩余树脂,从SLA机取走工作台和工件,用溶剂清除多余树脂,然后将工件放入后固化装置,经过一段时间紫外线曝光后,工件完全固化。固化时间由零件的几何形状、尺寸和树脂特性确定,大多数零件的固化时间不小于30min。从工作台上取下工件,去掉支撑结构,进行打光、电镀、喷漆或着色即成。

此外线可以由HeCd激光器或者UV argon-ion激光器产生。激光的扫描速度可由计算机自动调整,以使不同的固化深度有足够的曝光量。X—Y扫描仪的反射镜控制激光束的最终落点,并可提供矢量扫描方式。

SLA是第一种投入商业应用的RPM技术。其特点是技术日臻成熟,能制造精细的零件,尺寸精度较高,可确保工件的尺寸精度在0.1mm以内;表面质量好,工件的最上层表面很光滑;可直接制造塑料件,产品为透明体。不足之处有:设备昂贵,运行费用很高;可选的材料种类有限,必须是光敏树脂;工件成形过程中不可避免地使聚合物收缩产生内部应力,从而引起工件翘曲和其他变形;需要设计工件的支撑结构,确保在成形过程中工件的每一结构部位都能可靠定位。

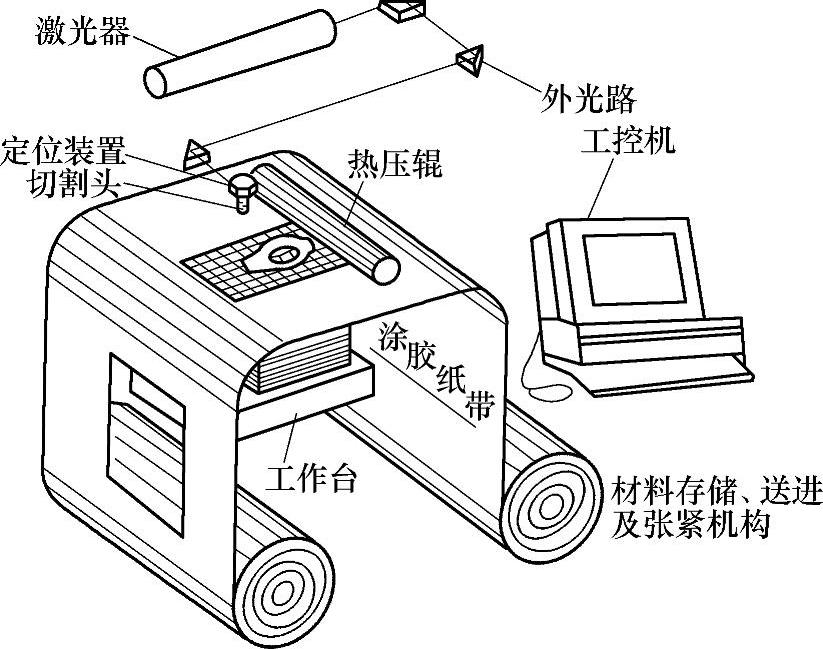

2.叠层实体制造

叠层实体制造(Laminated Object Manufacturing,LOM)是近年来发展起来的又一种快速成形技术,它通过对原料纸进行层合与激光切割来形成零件,如图8-31所示。LOM工艺先将单面涂有热熔胶的胶纸带通过加热辊加热加压,与先前已形成的实体粘结(层合)在一起,此时,位于其上方的激光器按照分层CAD模型所获得的数据,将一层纸切割成所制零件的内外轮廓。轮廓以外不需要的区域,则用激光切割成小方块(废料),这些小方块在成形过程中可以起支撑和固定作用。该层切割完后,工作台下降一个纸厚的高度,然后新的一层纸再平铺在刚成形的面

图8-31 叠层实体制造原理图

上,通过热压装置将它与下面已切割层粘合在一起,激光束再次进行切割。经过多次循环工作,最后形成由许多小废料块包围的三维原型零件。然后取出原型,将多余的废料块剔除,就可以获得三维产品。胶纸片的厚度一般为0.07~0.15mm。由于LOM工艺无需激光扫描整个模型截面,只要切出内外轮廓即可,因此,制模的时间取决于零件的尺寸和复杂程度,成形速度比较快,制成模型后用聚氨酯喷涂即可使用。

LOM的优点如下:

1)设备价格低廉(与SLA相比),采用小功率CO2激光器,不仅成本低廉,而且使用寿命也长,造型材料成本低。

2)造型材料一般是涂有热熔树脂及添加剂的纸,制造过程中无相变,精度高,几乎不存在收缩和翘曲变形,原型强度和刚度高,几何尺寸稳定性好,可用常规木材加工的方法对表面进行抛光。

3)采用SLA方法制造原型,需对整个截面扫描才能使树脂固化,而LOM方法只需切割截面轮廓,成形速度快,原型制造时间短。

4)无需设计和构建支撑结构。

5)能制造大尺寸零件,工业应用面广。

6)代替蜡材,烧制时不膨胀,便于熔模铸造。

该方法也存在如下一些不足:

1)可供应用的原材料种类较少,尽管可选用若干原材料,如纸、塑料、陶土以及合成材料,但目前常用的只是纸,其他箔材尚在研制中。

2)纸质零件很容易吸潮,必须立即进行后处理、上漆。

3)难以制造精细形状的零件,即仅限于结构简单的零件。

4)由于难以去除里面的废料,该工艺不宜制造内部结构复杂的零件。

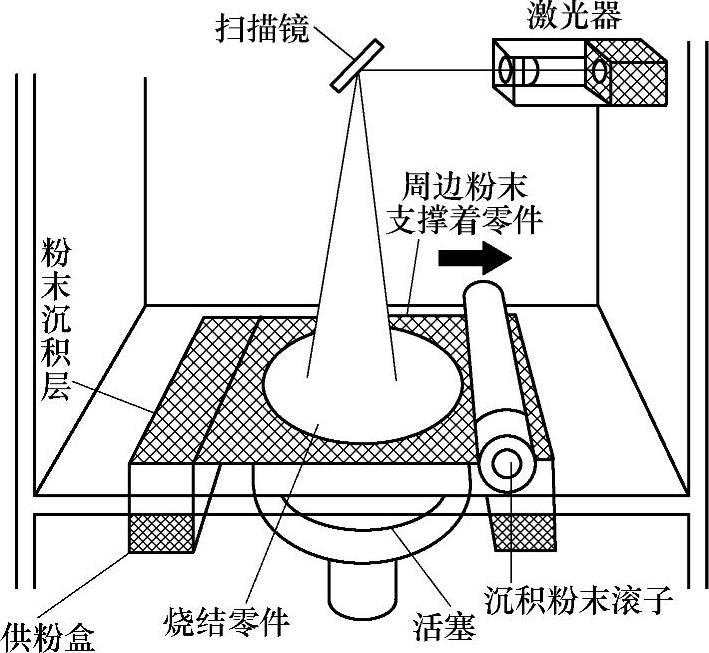

3.选择性激光烧结(https://www.daowen.com)

图8-32 选择性激光烧结原理图

选择性激光烧结(Selected Laser Sintering,SLS)采用CO2激光器对粉末材料(塑料粉、陶瓷与粘结剂的混合粉、金属与粘结剂的混合粉等)进行选择性烧结,是一种由离散点一层堆积成三维实体的工艺方法,如图8-32所示。

选择性激光烧结在开始加工之前,先将充有氮气的工作室升温,并保持在粉末的熔点以下。成形时,送料筒上升,铺粉滚筒移动,先在工作台上均匀地铺上一层很薄的(100~200μm)粉末材料,然后,激光束在计算机的控制下按照CAD模型离散后的截面轮廓对工件实体部分所在的粉末进行烧结,使粉末熔化继而形成一层固体轮廓。一层烧结完成后,工作台下降一层截面的高度,再铺上一层粉末进行烧结,如此循环,直至整个工件完成为止。最后经过5~10h冷却,即可从粉末缸中取出零件。未经烧结的粉末能承托正在烧结的工件,当烧结工序完成后,取出零件,未经烧结的粉末基本可自动脱落(必要时可用低压压缩空气清理),并重复利用。

SLS与其他快速成形工艺相比,能制造很硬的零件;可以采用多种原料,如绝大多数工程用塑料、蜡、金属和陶瓷等;无需设计和构建支撑结构。

SLS的缺点是预热和冷却时间长,总的成形周期长;零件表面粗糙度的高低受粉末颗粒及激光点大小的限制;零件的表面一般是多孔性的,后处理较为复杂。

选择性激光烧结工艺适合成形中小型零件,零件的翘曲变形比液态光固化立体成形工艺要小,适合于产品设计的可视化表现和制造功能测试零件。由于它可采用各种不同成分金属粉末进行烧结,进行渗铜后置处理,因而其制成的产品具有与金属零件相近的力学性能,故可用于制造EDM电极、金属模具及小批量零件生产。

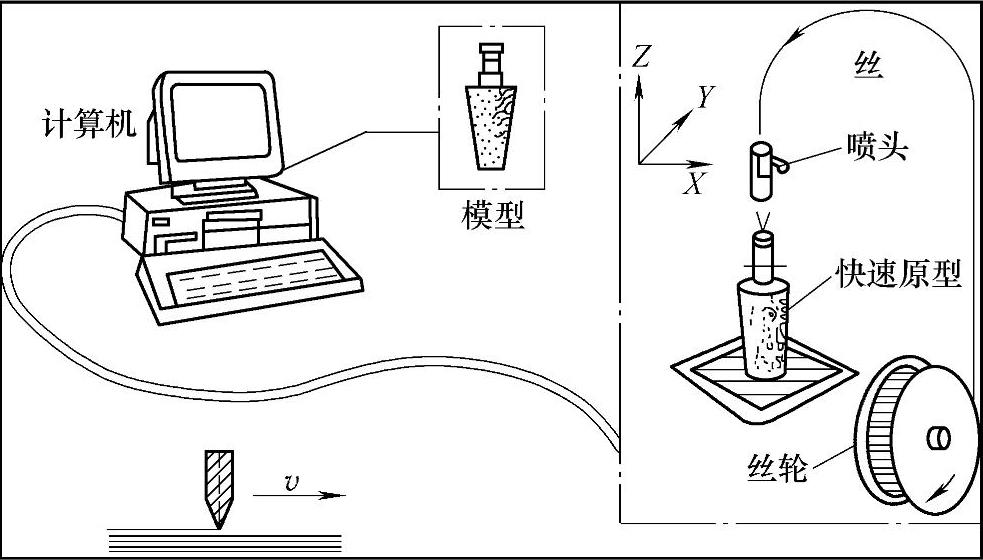

4.熔丝堆积成形

熔丝堆积成形(Fused Deposition Modeling,FDM)工艺是一种不依靠激光作为成形能源,而将各种丝材加热熔化的成形方法,如图8-33所示。

图8-33 熔丝堆积成形原理图

熔丝堆积成形的原理是:加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X—Y平面运动,热塑性丝材由供丝机构送至喷头,并在喷头中被加热至略高于其熔点,呈半流动状态,从喷头中挤压出来,很快凝固后形成一层薄片轮廓。一层截面成形完成后,工作台下降一层高度,再进行下一层的熔覆,一层叠一层,最后形成整体。每层厚度范围在0.025~0.762mm。

FDM可快速制造瓶状或中空零件,工艺相对简单,费用较低;不足之处是精度较低,难以制造复杂的零件,且与截面垂直的方向强度小。

这种方法适合于产品概念建模及功能测试。FDM所用材料为聚碳酸酯、铸造蜡材和ABS,可实现塑料零件无注塑模成型制造。

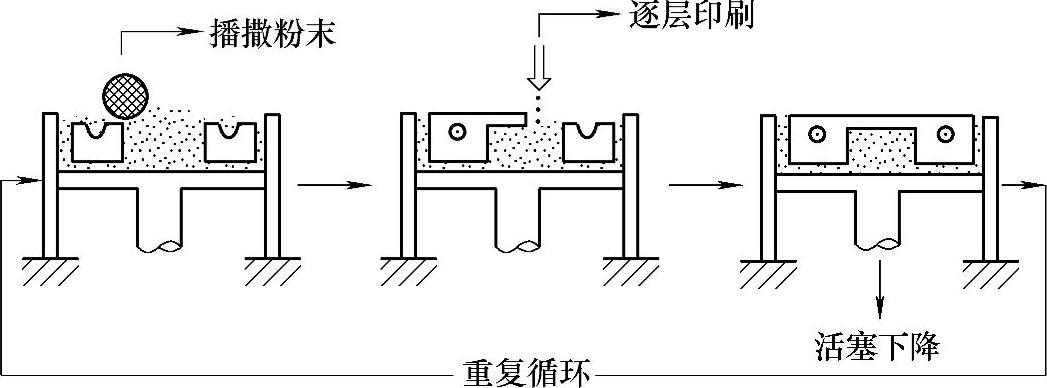

5.三维印刷

三维印刷与选择性激光烧结有些相似,不同之处在于它的成形方法是用粘结剂将粉末材料粘结,而不是用激光对粉末材料进行烧结,在成形过程中没有能量的直接介入。由于它的工作原理与打印机或绘图仪相似,因此,通常称为三维印刷(Three Dimensional Printing,TDP),如图8-34所示。

图8-34 三维印刷原理图

TDP的工作过程是:含有水基粘结剂的喷头在计算机的控制下,按照零件截面轮廓的信息,在铺好一层粉末材料的工作平台上,有选择性地喷射粘结剂,使部分粉末粘结在一起,形成截面轮廓。一层粉末成形完成后,工作台下降一个截面层高度,再铺上一层粉末,进行下一层轮廓的粘结,如此循环,最终形成三维产品的原型。为提高原型零件的强度,可用浸蜡、树脂或特种粘结剂作进一步的固化。

TDP具有设备简单,粉末材料价格较便宜,制造成本低和成形速度快(高度方向可达25~50mm/h)等优点,但TDP制成的零件尺寸精度较低(为0.1~0.2mm),强度较低。TDP法适用的材料范围很广,甚至可以制造陶瓷模,主要问题是制件的表面质量较差。

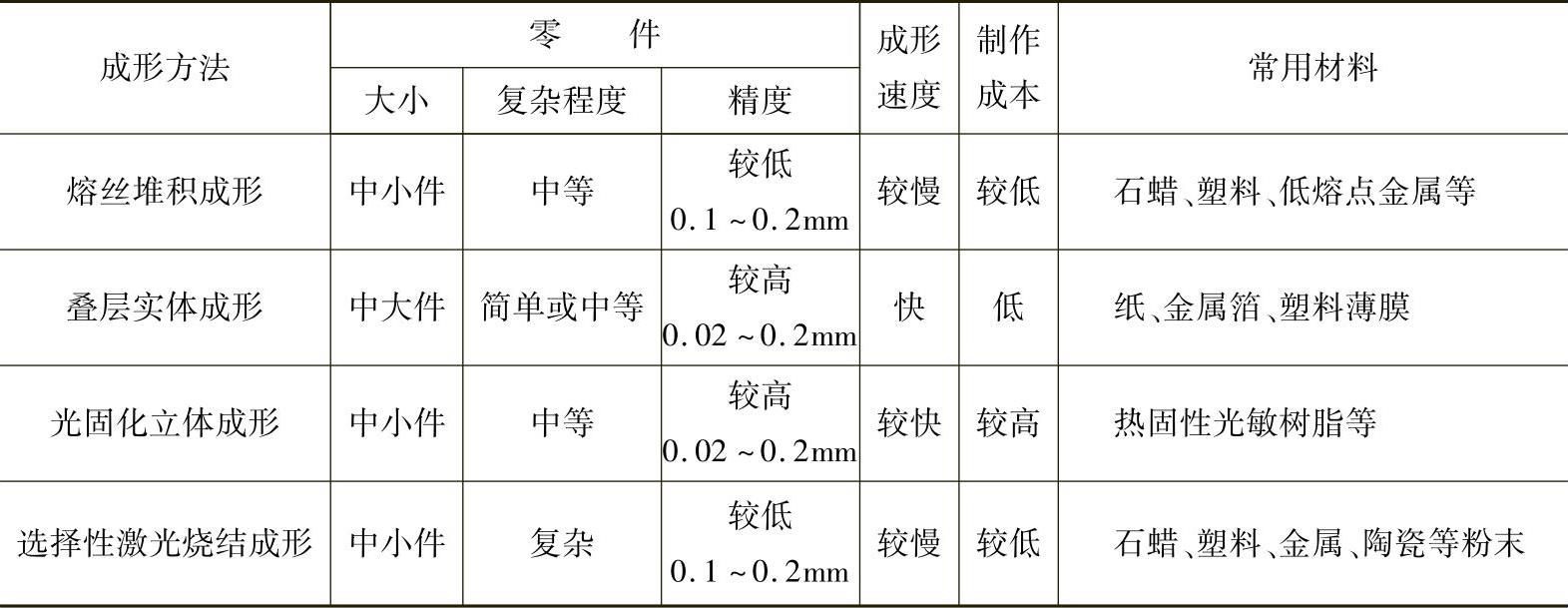

四种快速成形方法的特点及常用材料见表8-18。

表8-18 四种快速成形方法的特点及常用材料

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。