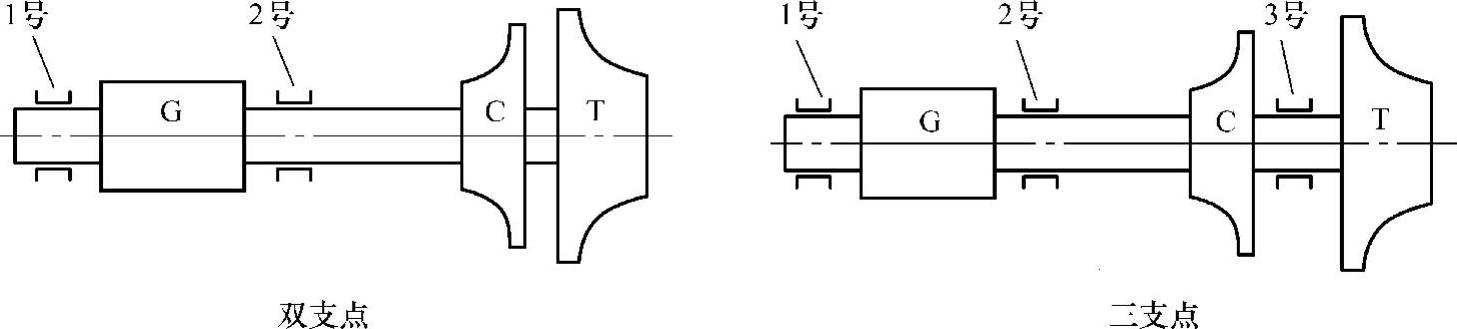

机组的转子由压缩机叶轮、涡轮机叶轮、发电机永磁转子组成,是一个整体。它是整台机组中唯一转动部件,从而将运动部件的个数降低到最少,大大提高了工作的可靠性。机组转子的支撑方案有如图3-22所示的双支点和三支点两种。双支点的特点是轴承布置在发电机转子的两端,减少了涡轮机叶轮的悬臂量,使其叶轮尽可能的靠近压缩机叶轮。三支点的特点使在压缩机叶轮和涡轮机叶轮之间再增加一个3号轴承。两种支撑方案相比较,双支点的2号轴承的负荷大,并应有较强的抗振能力,而三支点的3号轴承所处的位置工作温度较高。

图3-22 机组转子的支撑方案

G—发电机转子 C—压缩机叶轮 T—涡轮机叶轮

微型燃气轮机轴承可分为油润滑轴承和空气动力轴承。油润滑轴承是机械轴承,它主要以有三种形式:高速金属滚轮轴承、浮套轴承、陶瓷(表面)轴承。与油润滑轴承相比,空气动力轴承能够提供更高的运行温度和更好的润滑效果。虽然油润滑轴承技术已经非常成熟,但是它需要配套安装油泵、油过滤系统及液体冷却等装置,这样就增加了微型燃气轮机的成本和维护费用。另外,由于油润滑轴承的排气可能会污染环境,所以不能进行近距离加热。

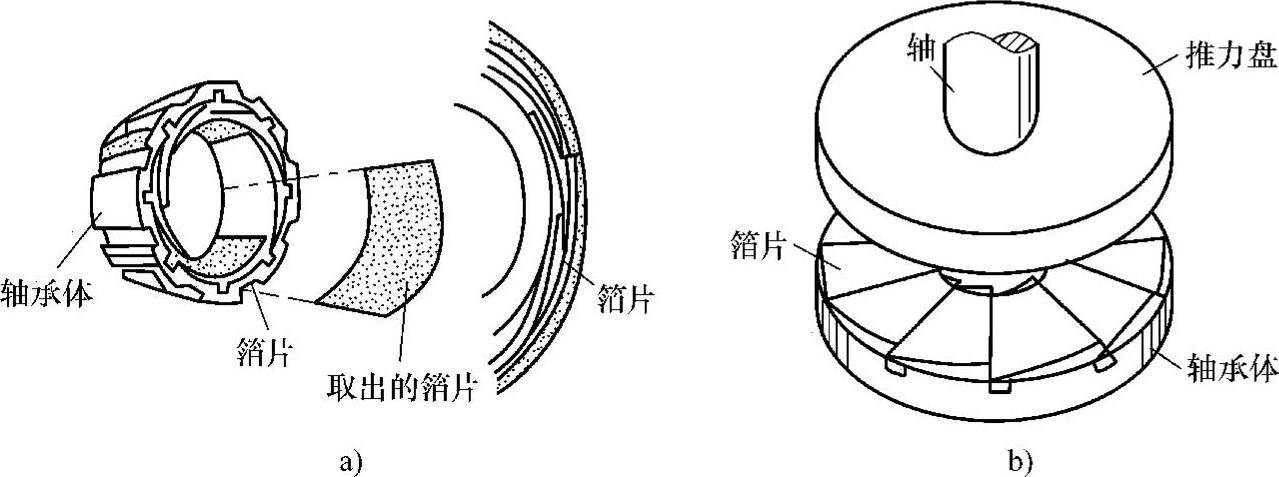

空气动力轴承是箔轴承结构,它用多片金属箔片在轴承体中形成。箔片空气轴承(Foil Air Bearing)是以周围环境中的空气作为润滑剂,并采用箔片作为弹性支承元件的一种动压轴承。主要型式有悬臂型、缠绕型、波箔型和外楔型等。图3-23所示为悬臂型箔轴承,径向轴承的箔片沿轴承体内壁,顺序而均匀重叠排列成鱼鳞状,箔片一端镶嵌块嵌在轴承体内,另一端自由地与相邻箔片重叠,使轴承与轴颈之间形成多个楔形间隙,选装方向见图3-23a。当轴颈高速旋转时,生成承载气膜将轴颈抬起。为使机组起动和停机时轴颈与箔片之间的接触摩擦降至最低程度,箔片表面有减摩擦涂层以提高轴承的工作寿命。

推力轴承的结构如图3-23b所示,推力盘的旋转方面为逆时针。由于空气的粘性很小,形成承载气膜的圆周速度要比用油润滑的滑动轴承高很多,故空气径向轴颈直径较粗,推力盘的直径也较大。

空气动力轴承用于飞机舱的冷却系统已经多年。此种轴承允许涡轮旋转于薄层空气上,所以摩擦力小且转速高,并且不需要润滑油或油泵。空气动力轴承操作简单、成本低、可靠性高、维护简单,而且避免了润滑油供应和过滤系统的耗能。空气动力轴承关注的焦点在于其在无数次反复的起动过程中的可靠性。而其可靠性归咎于在起动、停止及负载变化的过程中金属间的摩擦力很小。

图3-23 悬臂型箔轴承(https://www.daowen.com)

a)径向轴承 b)推力轴承

空气轴承是利用空气弹性垫来起支撑作用的一种新型轴承。基于空气的固有属性(粘度低且随温度变化小等),空气轴承在高速、低摩擦、高温、低湿的场合具有一定的优势。由于在一些高速旋转的机构上采用了空气轴承,突破了使用滚动轴承或油膜轴承所不能解决的困难。与其他类型轴承相比,空气轴承有以下特点:空气的粘度很小,导致摩擦损耗小,发热与变形也极小,因此空气轴承在超精密和超高速主轴中的应用大有前途。除空气的粘度几乎可以忽略不计外,它的清洁、化学上的惰性和稳定性,以及在地球上取之不尽的优点,使它成为十分诱人的润滑剂。与滚动轴承相比,空气静压轴承振动小。空气轴承的主要缺点是承载能力低、刚性差。

目前使用的空气轴承主要有空气静压轴承和空气动压轴承两大类。空气静压轴承承载能力相对较高,它靠外部供给压力气体进行工作。空气动压轴承则是靠轴承与轴表面相对运动产生压力气膜承受载荷的。由于空气静压轴承需要外部气源供给压力气体,因此它不适应微型燃气轮机发电机组使用。目前微型燃气轮机发电机组使用的是空气动压轴承。

与传统意义上的轴承相比,空气动压轴承最大的特点和本质区别,就是采用了有弹性的箔片作为支承元件。这样箔片空气轴承便能够随时建立它的工作气膜间隙厚度,能接受转子与轴承轴线不平行而产生的角偏差,并允许一定程度的局部间隙变化,并且箔片空气轴承结构产生的阻尼效应大大抑制了转子的振动,使轴承具有高稳定性、耐振动冲击、启停性能好、装配对中要求低的优点。箔片空气轴承以周围环境中的空气作为润滑剂,与静压气体轴承相比不需要额外的供气系统,使系统得以简化并提高了经济性;与油润滑轴承相比,则去除了油润滑系统,这样机器重量大幅度减少、轴承-转子系统几乎不需要维护,还具有降低摩擦功耗、对工作介质和环境无污染等优点。

1.第三代空气动力轴承

目前箔片空气轴承已发展到第三代。由于对弹性支承元件结构进行了精细的设计,其承载能力已达到了早期箔片空气轴承的5倍。20世纪60年代和70年代的箔片空气轴承被称为第一代,其显著特点是由沿轴向和圆周方向一律相同的一层简单弹性支承元件组成,由于边缘部分空气的泄漏,使其载荷较低,承载力系数仅为0.1~0.3,被认为具有相对比较低的承载能力。在20世纪70年代和80年代出现的第二代箔片空气轴承,波箔具有沿圆周方向或轴向自适应的特点。圆周自适应型的波箔沿圆周方向被裁剪成条状,每条波箔沿轴向的长度不同;变节距型波箔的节距从固定端开始沿圆周方向逐渐变小。这些结构使箔片空气轴承沿圆周方向或轴向的刚度不同,实现了对弹性支承元件刚度的部分控制,这样箔片空气轴承的性能超过了第一代,承载力系数为0.3~0.6。

第三代箔片空气轴承在20世纪90年代出现,弹性支承元件由较多数量的经精细裁剪的箔片组成,其单层波箔具有复杂多样的沿圆周方向的箔片切口和波箔在节距、波高上变化的特点,这样的设计有利于捕捉更多的空气并保持轴和平箔之间的气膜,减少了空气从箔片边缘的泄漏,适应了波箔在三维方向——轴向、圆周方向和径向的弹性支承,优化了轴承的结构刚度,因而最大程度地提高了承载力。当轴承的弹性支承元件由两层或多层波箔组成时,若径向载荷过大,上层波箔的变形使部分载荷转移到下面的几层波箔上去,相当于几个并联的弹簧,同样也大大提高了轴承的承载力和稳定性。因而第三代箔片空气轴承的承载力系数达到了1.0或1.0以上,是第二代的两倍。MiTi内部资料称,其生产的第三代箔片空气轴承,能承受超过689.5kPa以上的载荷[1]。

2.耐高温固体润滑剂涂层

涡轮机在起动和停机时,轴的转速通常小于每分钟几千转,这样轴表面和箔片之间的空气不足以形成足够的压力薄膜来支承轴,轴便和箔片相接触,在轴表面和箔片表面间产生滑动摩擦不可避免,因此必须在轴和箔片表面使用固体润滑剂来减少摩擦和磨损。目前大多数的箔片空气轴承采取在箔片表面喷涂聚四氟乙烯、聚酰胺等聚合体涂层和轴表面镀铬的办法。这些传统的固态润滑剂只能适用于在低的温度下解决轴和箔片的磨损问题,高温条件下的运转曾一直是空气轴承应用的一个技术障碍。没有有效的耐高温涂层,箔片空气轴承的应用只能被局限在较低的温度(大约300℃以下)。为了克服这个技术障碍,美国NASA的Della Corte等人研制了轴用耐高温固体润滑剂涂层PS300,使箔片空气轴承能在650℃以上的高温下具备优良的耐摩擦磨损能力。随后又发展了PS304耐高温固体润滑剂涂层,设计参数为能在815℃的高温下给箔片空气轴承提供保护。PS304是一种由NiCr、Cr2 O3、 BaF2/CaF2和Ag粒子组成的混合物,其中NiCr的质量分数为60%,起粘合剂的作用;Cr2 O3为20%,起硬化剂的作用;BaF2/CaF2为10%,起高温润滑剂的作用;Ag粒子为10%,起低温润滑剂的作用。PS304是通过等离子体喷涂到轴表面的(涂层厚度一般为0.127~0.254mm),经金刚砂打磨后即可使用。为验证PS304的性能,1999年3月NASA在一台功率为111.96kW的重型柴油机卡车上的涡轮增压器主轴表面上喷涂了PS304,并用MiTi生产的箔片材料为镍基超耐热合金的波箔型箔片空气轴承,替换了原来的油润滑轴承。试验表明:在经历了高载荷下从室温到650℃、转速升至9.5×104 r/min(全速)的100000次起动和停车(相当于10年以上的寿命)循环试验后,具有PS304的箔片空气轴承-转子系统未出现故障。这么高水平的耐摩擦程度,对于机器寿命而言其实就代表着箔片空气轴承-转子系统无需维护。具有耐高温固体润滑剂涂层的箔片空气轴承-转子系统涡轮增压器的试验成功,还是历史上第一次在涡轮增压器上实现了真正的无油技术(Oil-Free Technology)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。