1.装配前的检查

为保证装配精度、质量和使用性能,必须对配购的标准件,按照表10-15所列工艺质量标准进行检测。检查项目包括:

1)标准零件的材料及其热处理性能检查,以确认零件经调质、淬火或渗碳、渗氮等热处理或表面处理后的质量,表面硬度等指标是否满足相应零件的技术要求与工艺标准。

2)标准零件的配合尺寸与几何公差,以及配合面的表面粗糙度检查,是否满足设计和零件技术条件标准。

3)标准模架尺寸与有效使用面积检查,以确认时模模架上模座板的下平面对下模座板的下平面的平行度;导向副的轴线对基准面的垂直度;成形模模架定、动模之间的定位及其安装尺寸公差,是否符合模具设计与相应工艺质量标准。

2.标准件的工艺性加工

模具装配前,当检查、验收完成标准件后,需根据模具设计技术要求和技术条件,按照装配工艺所要求的对标准件进行加工。

(1)标准件上的孔系加工 加工标准件上的孔与孔系,一般须在装配之前完成。标准件上的孔系包括:螺钉、螺栓孔,定位销孔、固定板上的凸模、推杆等的固定安装孔,导柱、导套安装孔等。其精密坐标加工工艺详见6.5节。而由装配钳工采用精密划线法仍是经常用来加工孔系、保证孔距精度的方法。其各种孔的加工工艺与顺序为:

螺钉孔加工工序:钻孔、倒角、攻螺纹。

螺栓孔加工工序:钻孔、锪沉孔。

凸模、推杆固定孔加工工序:钻孔、扩孔、锪孔。

定位销孔加工工序:配钻、配扩、配铰。(https://www.daowen.com)

精密划线则常在坐标镗床、坐标磨床、立式铣床上进行,以保证划线精度。

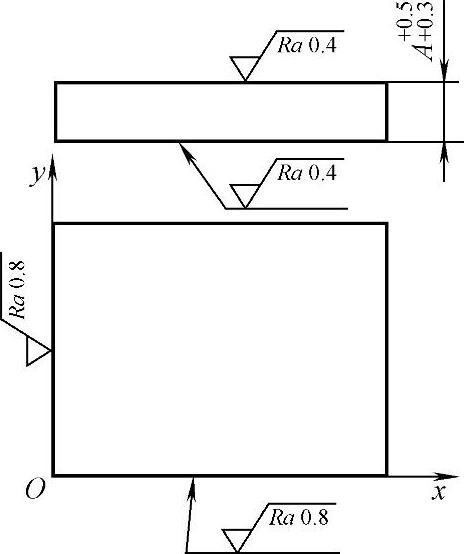

(2)标准件磨、研等工艺性加工 装配时采用的标准模板上下两面,常是留有0.3~0.5mm余量的平面(见图10-14);若需模板两侧面作为定位基准时(见图10-14x—y面),均须进行精密平面磨削,以满足装配尺寸链与定位精度之要求。

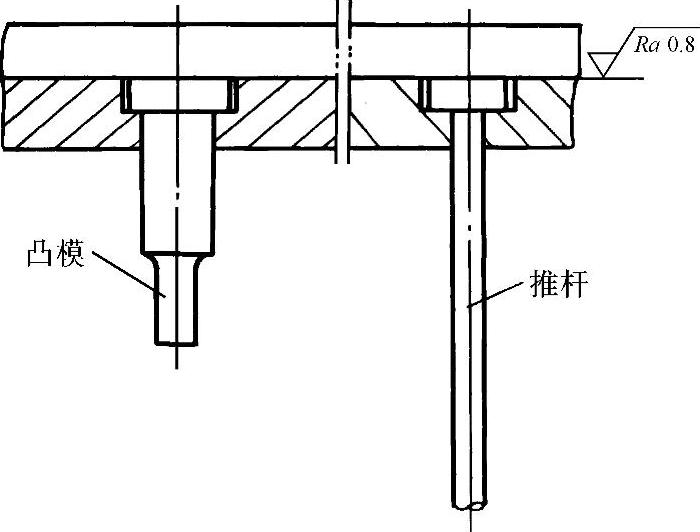

凸模、推杆装入固定板后,凸模、推杆的圆柱头端面,须与固定板下平面在同一水平面上(见图10-15),以保证与垫板上平面紧密贴合,并进行紧密联接与固定。

图10-14 标准模板装配工艺加工

图10-15 凸模、推杆装配工艺平磨

当装配冲圆孔的凸、凹模时,常采用标准圆凸模和圆凹模。其中圆凸模的直径上常留有0.02~0.05mm的余量,采用外圆磨削来保证装配凸、凹模的冲裁间隙。

模具装配时,标准件的装配工艺性加工,除孔系加工、磨削加工外,根据装配工艺要求,有时还需进行研磨、抛光作业(详见6.3节)。如塑料注射模装配时采用的定、动模的圆锥定件(GB/T4169.11—2006),即需进行锥销与锥孔之间的对研等。

同时,模具装配中,对标准件进行工艺性加工时,常需采用精密工夹具。如对标准模板上的孔系进行划线加工时,应采用通用、可调性钻具;标准模板、凸模、圆锥定位件的磨削、研磨等工艺性加工,均需使用工夹具来保证装配工艺性加工的精度与表面粗糙度。

由此可见,模具装配人员不仅要求熟练地掌握模具工艺、具有高超的工艺技能,并熟知模具钳工工艺学,熟知模具工艺质量标准;而且,还需掌握常用精密加工工艺与测试技术,熟知模具制造工艺学。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。