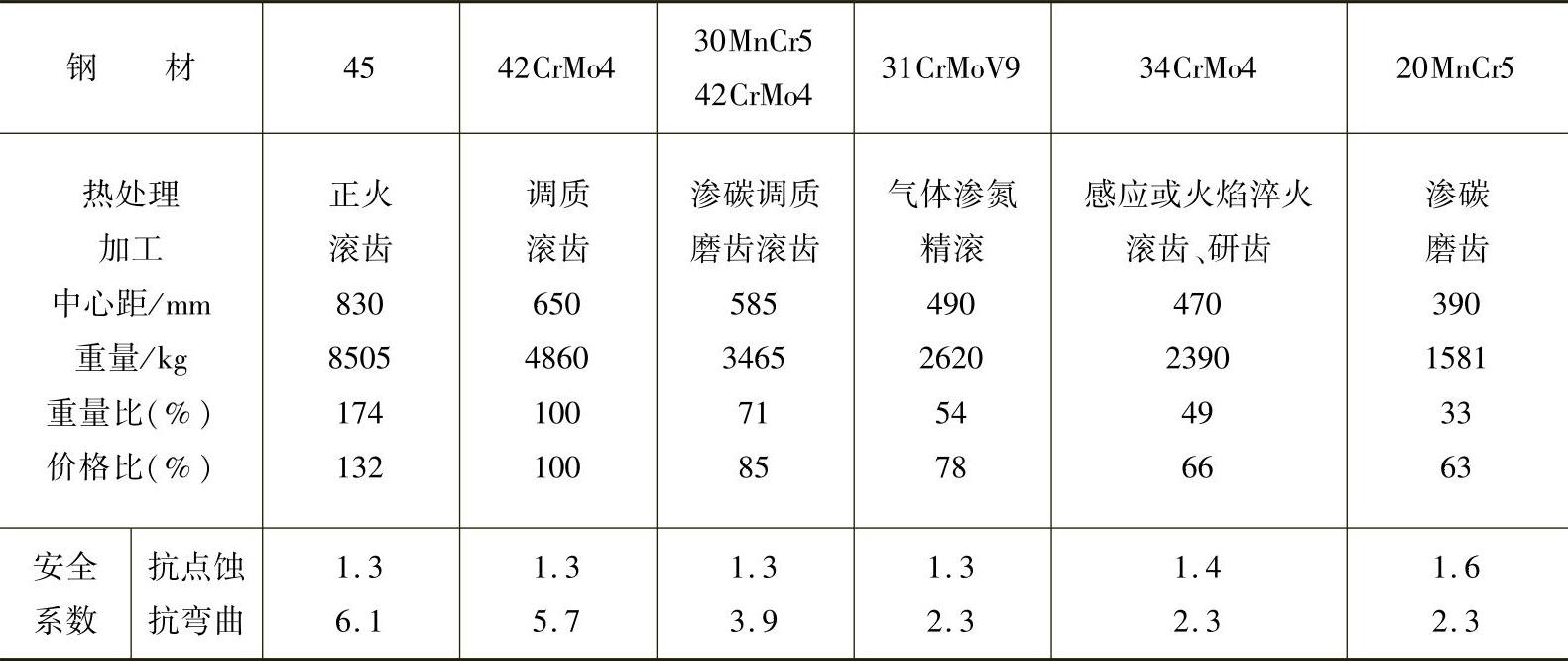

国际上,动力传动齿轮装置正沿着小型化、高速化、低噪声、高可靠性方向发展。为提高齿轮传动的承载能力,硬齿面齿轮设计制造技术,日益受到普遍的关注,以提高齿轮齿面硬度缩小传动装置的尺寸。软、硬齿面齿轮设计性能参数及经济效益对比见表1-1,表中列出了各种齿轮材料与工艺条件下的经济效果。其次,采用以圆弧齿轮为代表的特殊齿形,如英法合作研制的舰载直升飞机主传动系统,应用圆弧齿轮设计后,使减速器高度大为降低。还有,随着船舶动力由中速柴油机代替的趋势,在大型船上采用大功率行星齿轮装置确有成效。在冶金、矿山、水泥、轧机等大型传动装置中,行星齿轮以其体积小、同轴性好、效率高等特点而应用越来越多。

表1-1 软、硬齿面齿轮性能参数及经济效益对比

注:表中齿轮转矩均为21000N·m。

由于炼油、化肥、冶金等设备向大型化发展,对传动装置的功率、速度与可靠性都提高了。如传动功率1000~30000kW,齿轮圆周速度20~200m/s,设计工作寿命5×104~10×104h,因而要求齿轮的精度等级达到4~5级以上,并对齿轮运转的平稳性与噪声均有较高的要求。

由于数控技术和计算机技术的发展,应用于传递两轴间非匀速比运动的非圆齿轮传动已在各种机器及仪器仪表,如机床、重型机械、轻工机械、汽车以及流量计等中逐步发展起来,其应用效果是十分显著的。如锥形立铣刀的切削刃是圆锥面上的螺旋线,采用非圆齿轮使等导程螺旋线改变为等螺旋角螺旋线,可改善铣刀的切削性能;在汽车变传动比转向器中,采用的齿条与齿扇传动设计,就是利用非圆齿轮的传动原理;此外,钢带轧制生产线中最后切断工序的滚筒式飞剪机,就是利用非圆齿轮装置,来保证钢带的同步剪切。

齿轮用钢材及其热处理工艺对齿轮的承载能力影响较大,如合金钢调质到300HBW的许用接触应力为850N/mm,许用弯曲应力为300N/mm;而渗碳淬火至60HRC的钢,其许用接触和弯曲应力分别达到1600N/mm和500N/mm。因而,目前普遍提高了对各类齿轮的齿面硬度要求。在钢材的冶金质量方面,对重要的齿轮,要求采用真空脱气处理,提高了钢的韧度,改善了加工性能。为保证齿轮不同尺寸的心部硬度与减少热处理变形,开始生产并应用保证淬透性钢。为缩短齿轮渗碳周期,正逐步推行齿轮的稀土渗碳工艺。此外,为确保齿轮的加工质量、效率及减少变形,对齿坯预备热处理的质量越来越重视。(https://www.daowen.com)

在切齿加工方面,目前正向高速、高效、高精度方向发展。如用高速钢滚刀滚齿,切削速度可达100~200m/min,被加工齿面的硬度达300~400HBW;硬质合金滚刀切齿,切削速度达300m/min。在汽车齿轮加工中,多采用多头滚刀,一般双头滚刀可提高效率40%,且头数越多、前刃面磨损越小。滚齿时,在机床上采用数控、数显装置,可缩短调整时间80%,使加工精度提高1级。硬齿面齿轮的精加工,当前采用硬质合金负前角滚刀超硬滚齿,如与蜗杆珩齿结合可部分代替传统的磨齿工艺,费用仅为磨齿的1/3,效率比普通磨齿提高1~5倍,模数越大,齿数越多,效果越明显,且没有烧伤或裂纹,还可适当提高齿面的疲劳强度。用超硬滚切代替齿轮的粗磨或半精磨的趋势日益明显,滚切精度可以达到6级,对大模数硬齿面齿轮可达到7级。此外,在加工汽车硬齿面齿轮时,发展一种不使用切削液的超硬滚刀干式滚切工艺,不仅可以提高生产率,减少加工费用,而且可减轻环境污染。

在插齿工艺方面,有些插床的插削速度已提高到1000~2500行程/min,加工精度可达5~6级,如使用TiN涂层插齿刀加工摩托车齿轮,刃磨一次可加工1000件,它比无涂层插齿刀寿命延长6倍。用AA级硬质合金插齿刀加工45~62HRC的硬齿面齿轮,其精度可达6~7级。使用CBN梳齿刀加工淬硬齿轮,其精度可达5级。

在珩齿方面,除采用蜗杆式珩轮进行珩齿外,瑞士生产了一种内啮合式珩轮的珩齿机,加工一个m=3.5mm、z=41、b=37mm的斜齿轮,时间仅为1min,加工精度达5~6级,现已在一些轿车齿轮上应用推广。

磨齿是获得高精度齿轮最可靠的方法,在齿轮加工中的比重日益增大。一方面普遍采用数控技术提高自动化程度,另一方面广泛使用CBN砂轮提高磨齿精度,改善冷却润滑条件。新近开发了高效数控CBN蜗杆砂轮磨齿机与数控CBN成形砂轮磨齿机,磨削效率与质量显著提高,还可减少磨削次数、提高磨削用量,省去昂贵的修正机构与补偿装置。有的在蜗杆砂轮上镀一层CBN磨料,无需经机床修整,磨削淬硬的汽车齿轮,仅需1min,加工精度达4~5级。瑞士莱斯豪尔公司采用环面蜗杆砂轮磨削原理开发的RIP200型磨齿机,其生产率为普通磨齿法的5倍;磨削轿车齿轮时,单件磨削时间可缩短到1min,平均每个齿的磨削时间仅为2s,并按需可磨削各种修形齿轮。由于应用立方氮化硼砂轮的结果,使成形磨削获得了快速发展。与蜗杆砂轮磨齿相比,成形磨齿能十分方便地解决齿廓修缘和齿根圆角问题,并在理论上对工件的模数没有限制,而蜗杆砂轮磨齿的最大模数仅7~8mm。数控成形砂轮磨齿机具有其他各种磨齿机无法比拟的万能性,配备相应软件后,可加工各种特殊齿形,而且调整方便,操作简单,最高磨齿精度可达2级。

齿轮传动CAD技术的开发与应用已日趋完善,从优化设计到计算机辅助绘图,从二维图形发展到三维实体造型,从齿轮零部件CAD到齿轮传动装置CAD,逐步建立了齿轮传动一体化的CAD集成系统。它包含了各类齿轮传动装置相关零部件CAD。一般齿轮设计计算软件开发已较完整,在工程应用中已较普遍。目前,少数单位开发了典型齿轮零部件的参数化CAD绘图,效率很高。要把通用的机械CAD软件和齿轮专用的CAD软件结合起来,推动软件的商品化与集成化,建成齿轮设计与制造工程数据库,逐步过渡到齿轮传动的动态设计技术与仿真技术,以适应高参数与高性能齿轮装置的设计要求,进一步解决齿轮产品虚拟设计与制造技术中,三维可视图形、建模与仿真、动态设计与分析计算等现代设计技术问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。