箱体类铸件一般指封闭或半封闭的箱形或框架形铸件,如齿轮箱、床身、柴油机缸体等。其特征是内腔容积较大,尺寸要求较高,壁较薄,有些铸件内腔具有轴板及轴孔,有些还要求铸件的耐压和耐磨,其铸造难度相对较高。

通常,箱体类铸件的工艺特点是:重点考虑砂芯的制作、安放、固定、排气及检查问题;浇注系统应满足快速、平稳、顺利排气的要求;一般按同时凝固原则来设计冒口。

箱体类铸件较易产生的铸造缺陷有气孔、砂眼、夹砂、冷隔、裂纹等。

1.S195型柴油机缸体

(1)材质 HT250。

(2)基本结构参数及技术要求

1)壁厚:一般为5mm,最大壁厚为15cm。

2)结构:铸件为封闭式箱形结构,毛坯轮廓尺寸为528mm×306mm×183mm。

3)重量:铸件毛坯重41kg,加工后净重34.4kg,每箱浇注总重量为98kg。

4)铸件水套要求在0.3~0.4MPa的水压下保持3min不渗漏。

5)内外表面要求清洁、无粘砂、飞边及毛刺,表面粗糙度小于或等于Ra25μm。

6)铸件不允许有裂纹、冷隔、错型等缺陷。

(3)生产方式及条件 大批量生产,GF型气冲造型线造型,K87型壳芯机及Z8612B型射芯机制芯,冲天炉与工频感应电炉双联熔炼。

(4)铸造工艺方案

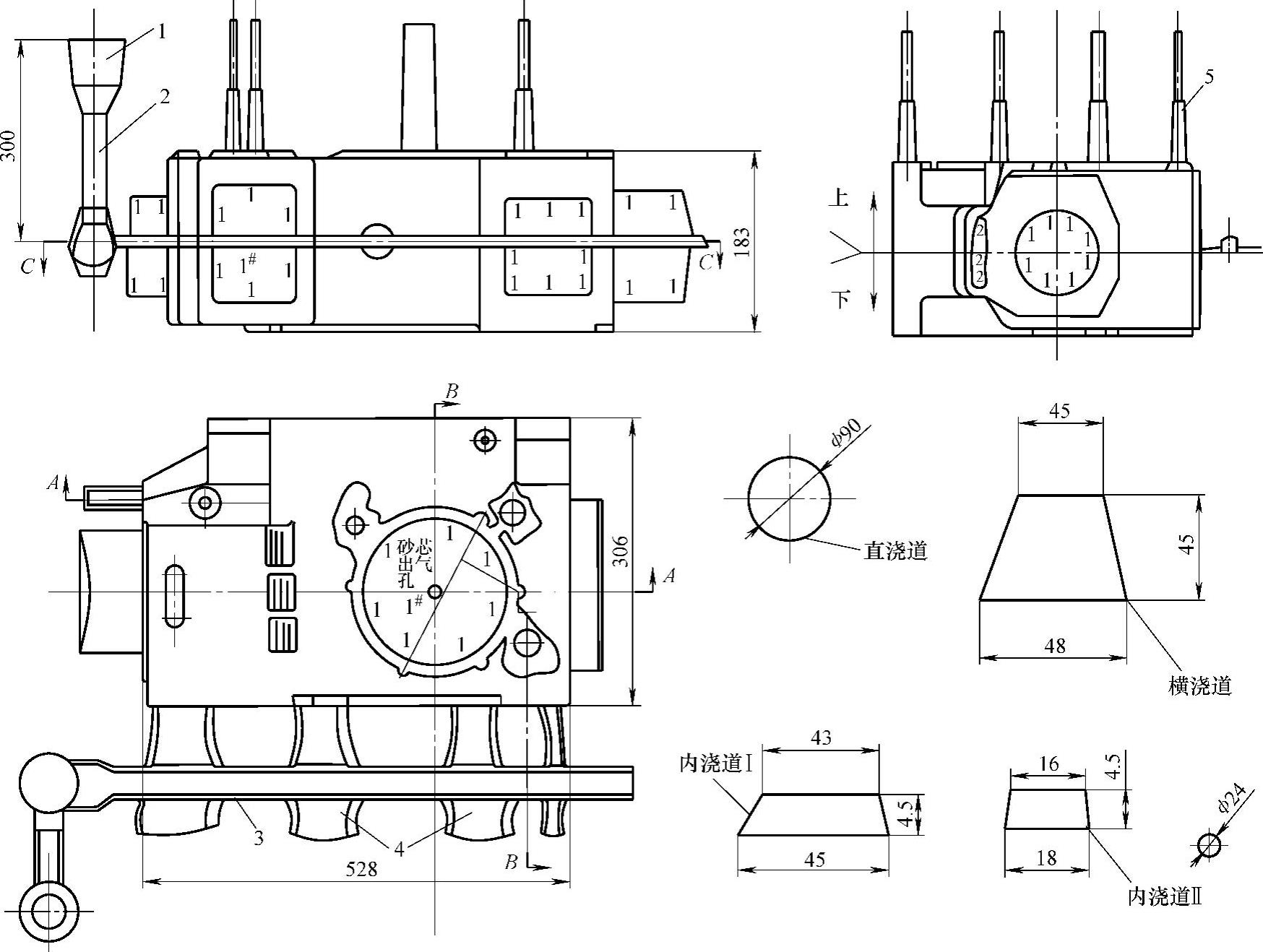

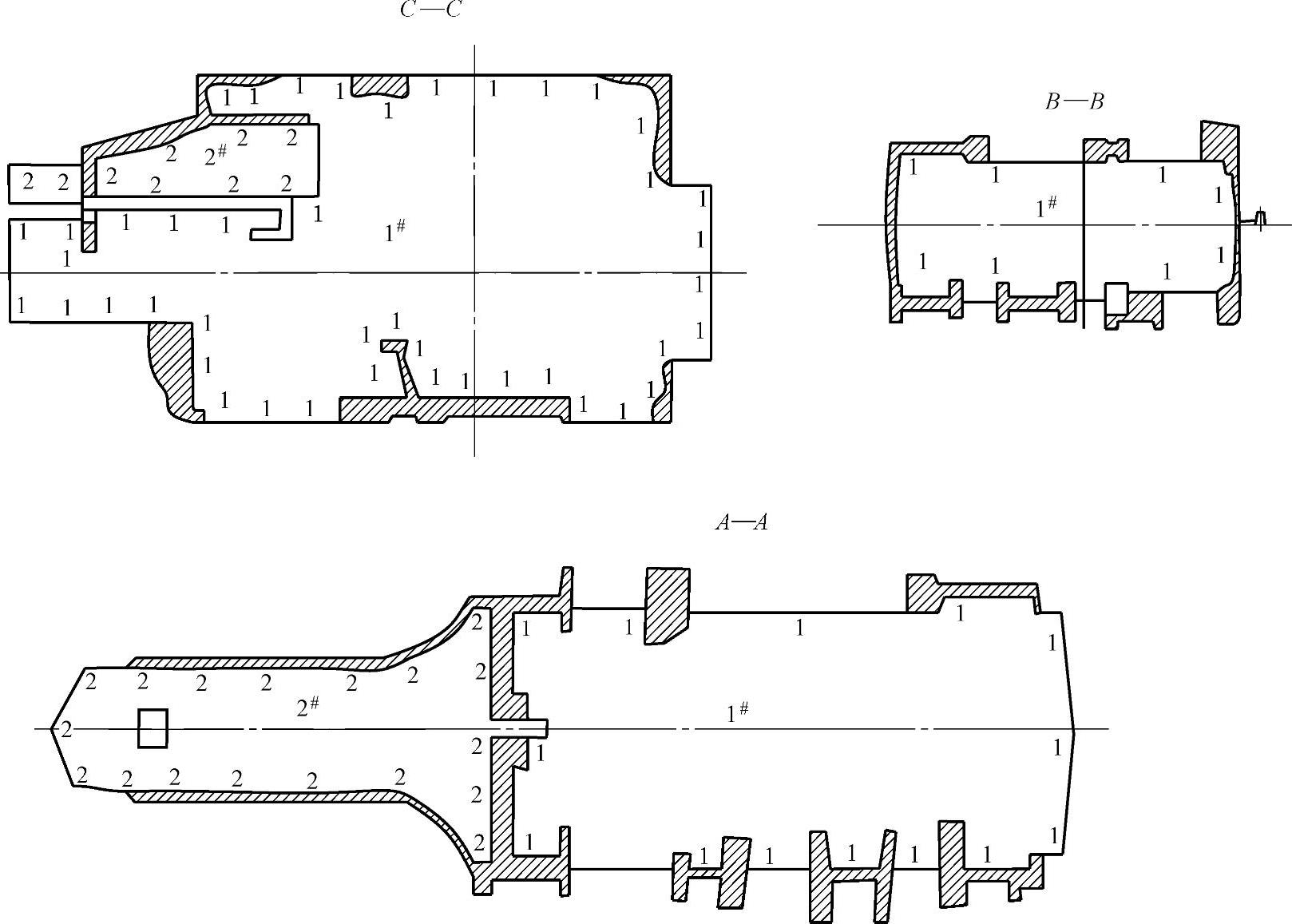

S195型柴油机缸体工艺简图如图6-36所示。

图6-36 S195型柴油机缸体工艺简图

1—浇口杯 2—直浇道 3—横浇道 4—内浇道 5—出气孔

图6-36 S195型柴油机缸体工艺简图(续)

1)浇注位置和分型面。从铸造及下芯方便且有利于排气等多方面考虑,采用平做平浇方式,中间对称分型,浇注位置为齿轮室盖朝下,浇注位置采用中注式。该方案的特点是:分型面设计于缸体中部,模样分模面与主体砂芯的芯盒分盒面保持一致,起模斜度方向相同,有利于保证铸件的尺寸精度,且便于造型和下芯;齿轮室盖面设于下型是考虑到室盖面外形复杂,自来芯较多,将其置于下型有利于保证造型质量,另外,置于上型的飞轮端主轴孔垂直芯头的直径较大,有利砂芯的排气及保证砂芯在浇注时不产生上浮现象。

2)每箱铸件数量的确定 造型线砂箱尺寸为1000mm×800mm×300mm,根据缸体尺寸定为一箱两件。

3)确定工艺参数

①机械加工余量:因缸体采用金属模样并在气冲造型线上大量生产,侧底面取机械加工余量为3mm,其余取3.5mm。

②收缩率:根据合金种类及结构,各向收缩率同取1%。

③起模斜度和铸造圆角:一般起模斜度为1°,自来芯取3°;铸造圆角取R=3mm。

④浇注温度:1380~1420℃。

⑤开箱时间:大于40min。

4)砂芯的设计。根据缸体内腔结构,其主结构形状由两个砂芯形成,其中1#砂芯为主体芯(壳芯),2#砂芯为挺杆孔芯(热芯盒),下芯时先下1#芯,再下2#芯。为保证下芯位置准确,1#主体芯采用专用夹具下芯。

5)浇注系统的设计。因缸体的结构为薄壁箱体,浇注时要求快速、平稳充型。根据每箱排放两个铸件且为对称布置的特点,将两个缸体并在一起计算。

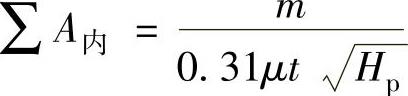

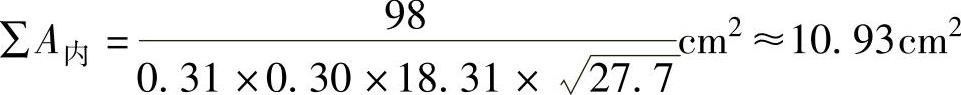

①采用水力学计算公式计算∑A内。

式中 ∑A内——内浇道总截面积(cm2);(https://www.daowen.com)

m——每箱铸型浇注铁液总重量(kg),m=98kg;

μ——流量系数,查有关表格并修正为0.30;

t——浇注时间(s), ,查有关表得S=1.85,则t≈18.31s;

,查有关表得S=1.85,则t≈18.31s;

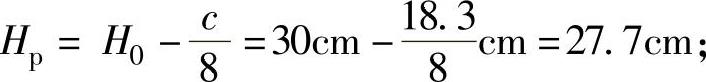

Hp——平均静压头高度(cm),中间注入浇道

综上,

取∑A内=11cm2。

②内浇道从壁较薄的水箱窗口面引入,取内浇道截面积形状为扁梯形,因受铸件结构、位置、尺寸所限,每个铸件所设四道内浇道采用两种尺寸。

③浇注系统各部分比例设置为:∑A内:∑A横:A直=1∶1.8∶1.4。为加强挡渣作用,在上、下型横浇道搭建处放置一块高硅氧纤维滤网,网孔尺寸为1.5mm×1.5mm。

6)排气系统的设计

①砂型的排气。在缸体主轴孔法兰边、凸轮轴孔盒平衡轴孔等凸台处设置ϕ10mm出气孔15处。

②砂芯的排气。在1#芯主轴孔垂直芯头中心和后封闭门水平芯头处设置砂芯排气道,另在2#芯内设置两处ϕ8mm的排气道从水平芯头处引出气体。设计时在芯头部位均做出压紧环,以防止铁液钻入排气道。

2.床身

(1)材质 HT250。

(2)基本结构参数和技术条件

1)壁厚:一般壁厚为12~13mm,最大壁厚为65mm。

2)结构:铸件为半封闭式箱形结构,毛坯轮廓尺寸为2240mm×40mm×479mm。

3)重量:铸件重量为520kg,浇注总重量为620kg。

4)硬度:导轨面硬度为190~240HBW(铸态),且硬度均匀。

5)导轨面不允许有任何铸造缺陷。

6)铸件必须经人工时效处理。

(3)生产方式及条件 成批量生产;干型、抛砂机造型;手工制芯;冲天炉熔炼。

(4)铸造工艺方案

1)浇注位置和分型面:沿床身轴向中心线分型,两箱造型;下芯合型后翻转90°,浇注位置为导轨面朝下。

2)每箱铸件数量:每箱一件。

3)确定工艺参数

①加工余量:导轨处为6~9mm,床脚等处为5~7mm;为预防床身变形,在导轨面处设反变形量3mm。

②收缩率:轴向取1%,径向取0.8%。

③浇注温度:1340~1380℃。

4)砂芯设计:铸件的内腔和肋板等均由砂芯形成。为便于制芯,将主体芯3#、4#分成两半制芯,干燥后再组装成整体,在接合面各留0.5mm的砂芯减量,芯头间隙取2mm。

5)浇注系统的设计:因该床身较短,铁液可从床身一端的底部沿导轨长度方向注入。使用一个直浇道,截面积为28cm2,内浇道总截面积为18.5cm2。浇注系统各个部分比例为∑A内∶∑A横∶A直=1∶1.3∶1.5。

由于材质为灰铸铁,且铸件顶部壁厚均匀,故采用同时凝固方式,不设置补缩冒口,只在前后床脚处设偏出气冒口,尺寸为22mm×20mm的3个,尺寸为35mm×20mm的1个。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。