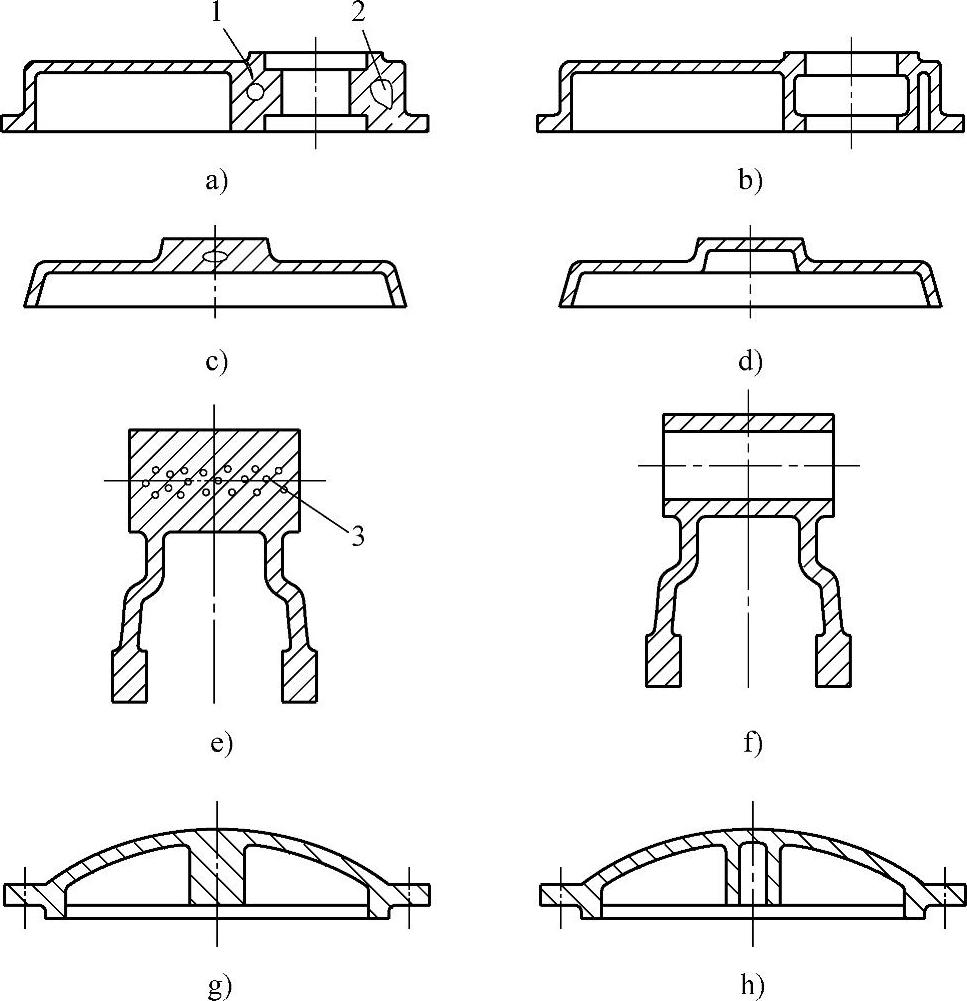

(1)一个铸件各部位的壁厚切忌厚薄相差过大 铸件各部位壁厚若相差过大,由于各部位冷却速度不同,易形成热应力而使厚壁在连接处产生裂纹,同时在厚壁处金属聚积,冷凝慢,即形成热节,如果得不到补缩,就会产生缩孔、缩松等缺陷(见图2-20a、c、e和g);如果能改进成壁厚均匀,(见图2-20b、d、f和h),可避免上述缺陷。

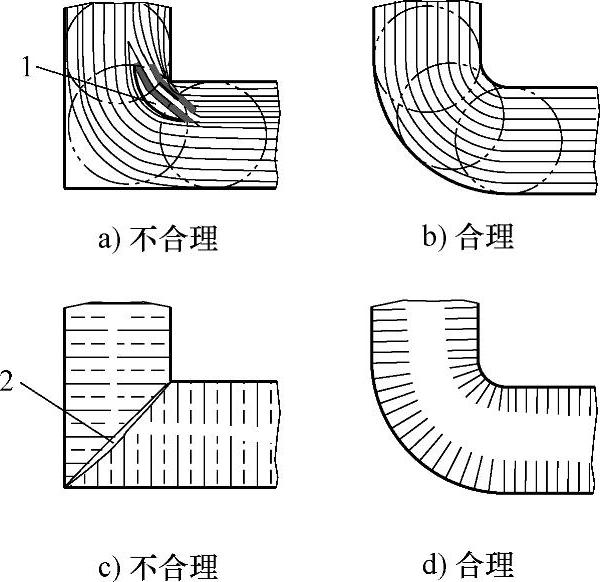

(2)铸件壁间的转角不宜设计成尖锐直角 铸件壁间的转角处应有结构圆角。如果设计成尖锐直角,也就是设计成无圆角结构,如图2-21a和c所示,则转角处金属积聚(见图2-21a),易产生缩孔和缩松;内侧转角处应力集中严重,对某些易产生柱状晶的金属,在直角相交处结晶呈方向性,在直角的对角线上会形成晶间脆弱面(见图2-21c)而产生裂纹。如果将其改为图2-21b和d所示的圆角结构,则可防止缺陷的产生,同时提高了铸件的力学性能,并有利于造型和使铸件美观。圆角的大小与铸件壁厚及铸造合金种类有关,见表2-2。

图2-20 铸件壁厚不应相差太大

1—裂纹 2—缩孔 3—缩松

图2-21 铸件壁间的直角转角结构及其改进

1—缩孔 2—裂纹

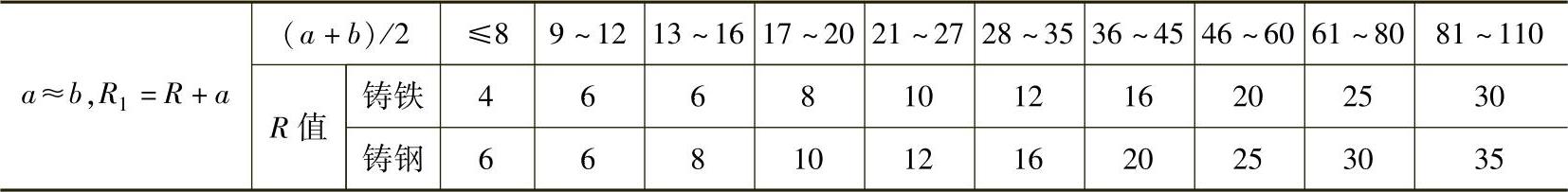

表2-2 铸件壁间直角转角的内圆角半径R值

注:高碳钢和高锰钢铸件的R值约需增大1.3~1.5倍。(https://www.daowen.com)

(3)铸件壁的连接应尽量避免交叉和锐角 铸件壁的连接应尽量避免交叉(见图2-22)和锐角(见图2-23a及图2-24a、c),以减小与分散热节点,降低热应力,避免产生缩孔、缩松、裂纹等缺陷。其中经过改进采用的交错接头(图2-22b)适用于中小型铸件;如果为大型铸件应采用环形接头(见图2-22c);若为两壁夹角小于90°的锐角连接,宜采用图2-23b、c和图2-24b、d所示的过渡形式。

图2-22 铸件壁的交叉布置及其改进

图2-23 铸件壁间的连接呈锐角时的改进

图2-24 铸件的K形壁间连接形式及其改进

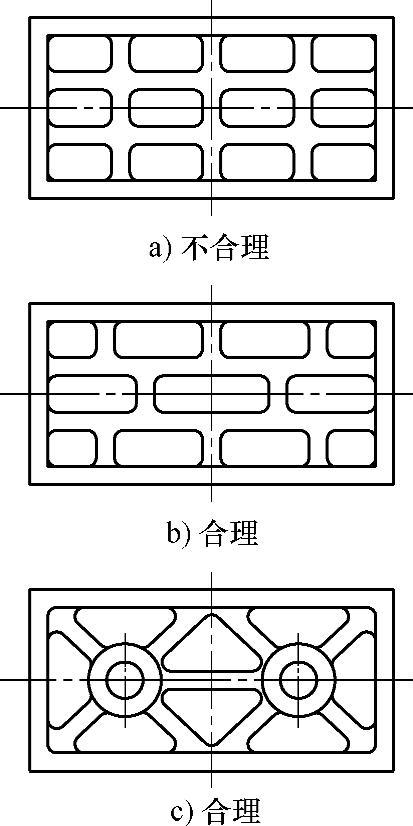

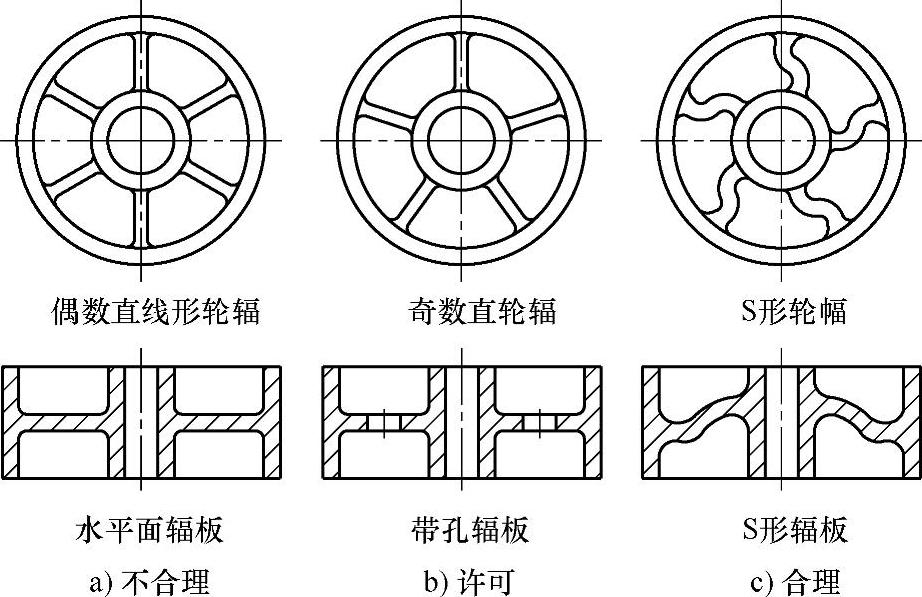

图2-25 轮形铸件轮辐或辐板的结构形式及其改进

(4)铸件结构应尽量避免其收缩受到阻碍 铸件在凝固过程中要产生线收缩,如果在收缩过程中受到较大的阻碍,则易使铸件产生较大的内应力,当内应力超过合金强度极限时,将使铸件产生裂纹。如图2-25a上图所示轮形铸件的轮辐为偶数、直线形,或如图2-25a下图所示轮形铸件的轮辐为水平面辐板,则当此类铸件为线收缩很大的合金,或轮的外形尺寸较大时,会因内应力过大而产生裂纹。如果将其改进为奇数直轮辐(见图2-25b上图)或者改为带孔辐板(见图2-25b下图),甚至改为S形弯曲轮辐(见图2-25c上图)或改为斜壁(见图2-25c下图),则可借轮辐或轮缘的微量变形来减小或自行消除内应力,防止裂纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。