实例1 采用纵向压力淬火改善Cr12MoV钢制精密模具的淬火变形。

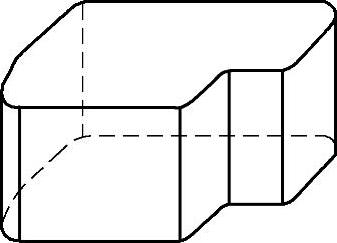

先用Cr12MoV微变形钢,不能满足精密模具对淬火变形的要求,如DD10型电度表硅钢片连续冲模中的大号冲头(77mm×91mm×70mm,见图4-27),经常规热处理(见图4-28)后,刃口面收缩变小,导致其与凹模双面间隙达10~15μm,超出了工艺要求的2~3倍(要求5μm)。采用纵向压力淬火,可将Cr12MoV钢冲头和凹模间隙控制在工艺要求范围内。

图4-27 冲头简图

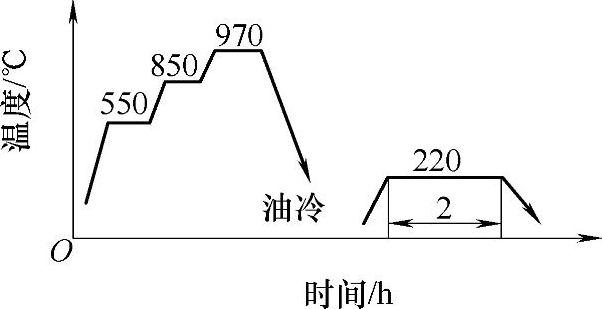

图4-28 Cr12MoV钢常规热处理工艺

(1)淬火变形Cr12MoV钢制冲头在按图4-28所示工艺处理时,在淬火冷却的相变过程中,体积发生了膨胀,并且在组织应力和热应力这两种应力的共同作用下发生了变形。

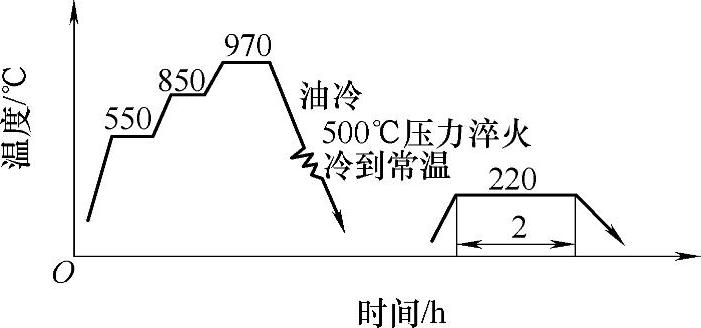

(2)纵向压力淬火Cr12MoV钢制冲头从980℃油淬至500~300℃时出现收缩。若在500~300℃之间,采用纵向压力淬火,则可抑制冲头的收缩变形。通过调整压力,可以控制冲头的变形量。冲头加压淬火的热处理工艺如图4-29所示。如果适当降低淬火温度,还可使效果更好。回火温度降为190℃,可减少回火变形。

图4-29 冲头加压淬火的热处理工艺

实例2 Cr12MoV钢制模板,尺寸为400mm×300mm×50mm,经过1030℃淬火及200℃回火后,模板发生微变形,长、宽、高分别缩小了1.0mm、0.74mm、0.2mm。另外,在处理厚薄悬殊的Cr12MoV钢制模具时也发生了一定程度弯曲(圆孔变成椭圆)的现象。

针对Cr12MoV钢制模具出现的变形,进行相关检验分析后发现,模具变形受钢中碳化物偏析、结构设计、淬火回火后钢中的残留奥氏体量、热处理工艺及冷热加工的残余应力等影响很大。

(1)模具中碳化物偏析的影响与对策Cr12MoV钢制模具中含有大量共晶碳化物,如果碳化物分布不均匀,呈带状、网状及块状分布,就会使钢材具有各向异性,从而导致模具淬火后发生变形(如圆孔变成椭圆)。(https://www.daowen.com)

1)变形原因分析。由于模具钢内部存在呈一定方向且分布不均匀的碳化物,而碳化物的膨胀系数比基体组织小30%左右(其加热时阻止模具膨胀,冷却时又阻止模具收缩),故使模具在热处理时产生不均匀的变形,如模具淬火后沿带状碳化物分布方向的纵向伸长量大、横向伸长量小,圆孔出现圆度超差等情况。

2)对策。对于存在碳化物分布不均匀、材料性能各向异性钢等缺陷的模具,可采用一重一轻双十字锻造,并利用锻造余热进行淬火,当其在油中冷却至200℃后再立即投入回火炉中进行高温回火(750℃×2h)的方法,获得碳化物分布均匀、细小、弥散的索氏体组织。调质处理可显著减少最终淬火体积膨胀量的30%~50%,并可降低最终淬火后的各向异性程度,减少最终淬火后的模具翘曲变形。

对于尺寸较大或无法进行锻造的模具(改锻并不能打碎模具心部的碳化物并使其均匀分布),可采取固溶双细化处理,使碳化物细化、分布均匀、棱角圆整化,达到减少模具淬火变形的目的。

(2)模具结构设计的影响与对策 模具结构设计不合理,往往是造成Cr12MoV钢制模具热处理变形的重要因素。

1)变形原因。由于Cr12MoV钢制模具存在壁厚不均或存在尖锐棱角,淬火时会引起各部分之间的热应力和组织应力不同,导致各部分体积膨胀不同,使模具淬火后产生变形。

2)对策。在满足实际生产要求的情况下尽量减少厚薄悬殊、结构不对称的情况,在模具的厚薄交界处尽可能采用平滑过渡等结构设计。此外,还应根据模具的变形规律预留加工余量,使模具在淬火后不至于因为变形而报废。

(3)残留奥氏体的影响与对策Cr12MoV钢制模具淬火和低温回火后,模板长、宽、高均发生缩小现象,这是因为模具淬火后残留奥氏体量过多而引起的。

1)变形原因。Cr12MoV钢淬火后含有大量残留奥氏体,因此模具体积会发生变化。钢中各种组织有不同的比体积,奥氏体比体积最小,这是Cr12MoV钢模具淬火后体积发生缩小的主要原因。因为淬火后Cr12MoV钢中含有大量残留奥氏体,所以模具在淬火、低温回火后一般都发生收缩。

2)对策。Cr12MoV钢淬火温度越高,残留奥氏体量越多,因此选择适当的淬火温度是减少模具变形的重要措施。一般在保证模具技术要求和综合性能的情况下,要适当降低Cr12MoV钢模具的淬火温度。生产实践发现,500℃回火时模具变形量最小,而且硬度降低不多(仅2~3HRC)。要说明的是,淬火后采取冷处理,既可以减少残留奥氏体量,又可以减少模具变形、稳定模具尺寸。有关资料介绍:Cr12MoV钢采用真空淬火油冷后进行冷处理,一般采用-65℃×1.5h+170℃×3h二次回火,模具变形量最小。

(4)残余应力的影响与对策Cr12MoV钢模具在冷热加工过程中的残余应力在淬火后会使模具产生一定的变形。

1)变形原因。在机械加工过程中存在的残余应力和淬火后的应力叠加,增加了Cr12MoV钢模具淬火后的变形。

2)对策。①去应力退火:粗加工后、半精加工前应进行一次去应力退火,即630~680℃×3~4h,炉冷至≤500℃后出炉空冷,也可以采用400℃×2~3h去应力退火;②降低淬火温度,减少淬火后的残余应力;③采用等温淬火工艺可减少淬火残余应力;④采用淬油后170℃出炉空冷(分级淬火),可使模具淬火后残余应力减少,模具淬火后变形小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。