实例1 变压器冲模,材料为CrWMn钢,要求淬火、回火处理。

(1)模具加工工艺流程及其失效形式 锻造→调质(Ac1~Ac1+20~40℃加热淬火,600℃左右回火)→退火→机械加工→淬火→回火→精加工。在精磨模具时发现裂纹,裂纹粗且长。

(2)原因分析 金相组织检验发现,有带状组织,2级。在高放大倍数下,可观察到较宽的裂纹,裂纹两侧有氧化和脱碳,脱碳层总深度0.15mm左右。经分析后认为,导致模具脆裂的原因如下:①原材料中有较严重的碳化物偏析带,热处理后偏析带及其附近组织应力较大,对裂纹的产生有促进作用,但不是主导因素;②裂纹两侧有氧化脱碳,裂纹开口很大,粗且长,不同于最终淬火时形成的淬火裂纹,说明裂纹在最终热处理前已经形成,考虑到严重脱碳只有在箱式炉中进行球化退火时才有可能产生,故裂纹应在退火前的工序中产生;③锻后冷却时形成的粗大晶粒和片状珠光体组织最容易引起淬火开裂,而将调质工序安排在退火之前进行,又有碳化物带状偏析作诱因,故调质时产生开裂,并在其后球化退火过程中,裂纹两侧产生严重脱碳氧化,在最终热处理时,裂纹又进一步扩展、变粗和加长。

(3)改进措施 将调质工序安排在退火之后进行,作为预备热处理,可以进一步改善组织的均匀性,减少最终热处理后的变形与开裂倾向。

实例2 Z47-12型多工位联合冷镦机冲模,材料为T10A钢,要求淬火、回火处理。

(1)模具失效形式 在工作过程中,机床冲击频率为70次/min,冲模要承受轴向及径向冲击力、径向摩擦力和工件退出模具时轴向拉力的作用,工作条件较为苛刻。平均使用寿命仅为2500件,最低寿命才几十件。模具失效形式为疲劳脆性开裂。

(2)原因分析及改进措施

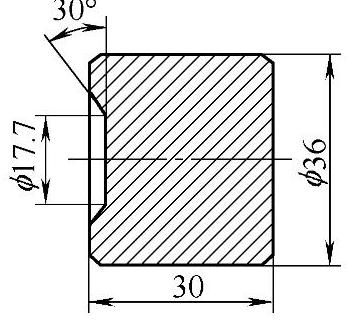

1)原热处理工艺。二序冲模(见图5-4)预备热处理采用球化退火,其组织为粒状珠光体。再经800℃加热,水淬油冷,200℃回火2h后,硬度为58~63HRC,其显微组织为细针状马氏体+粒状碳化物+少量残留奥氏体,亚结构为孪晶。

图5-4 二序冲模简图

2)改进措施。该模具要求具有高的硬度、强度、抗压屈服强度和一定的韧性、塑性,若提高回火温度、降低硬度,则模具型腔很快会因磨损超差或冲击塌陷变形而早期失效。为提高模具寿命,对T10A钢二序冲模可在球化退火和机械加工后再进行一次完全退火处理,其工艺为840℃保温3h,炉冷至500℃出炉空冷。退火组织为片状珠光体。

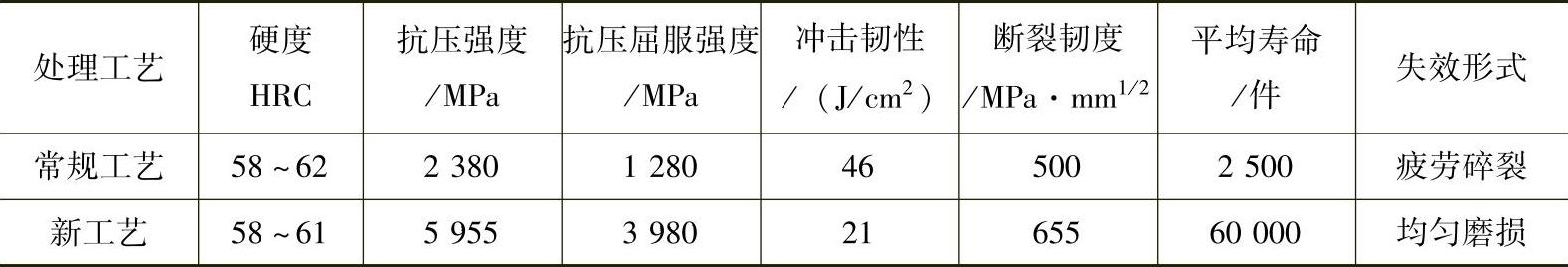

T10A钢冲模最终热处理采用600℃充分预热,淬火加热温度为840℃,在盐浴炉中加热时间为30s/mm,水淬油冷,水温控制在20~40℃之间,于200℃回火2h。经此工艺处理后,冲模硬度为60~62HRC,显微组织为细针状马氏体+碳化物+残留奥氏体,其亚结构为高密度位错。不同工艺处理后的T10A钢二序冲模的力学性能和平均寿命见表5-7。

表5-7 不同工艺处理后的T10A钢二序冲模的力学性能和平均寿命

(https://www.daowen.com)

(https://www.daowen.com)

原始组织为片状珠光体的冲模,其抗压强度可较常规工艺处理的模具提高1.5倍,抗压屈服强度可提高2.1倍,断裂韧度提高31%,而一次冲击韧性值有所下降。模具平均寿命可获得显著的提高,最高可达7000件。该工艺也可适用于其他T10A钢模具。

实例3 电动机铁心精密冲裁凸模,材料为T8A,要求淬火、回火处理。

(1)原热处理工艺及其失效形式 常规热处理为770~780℃淬火,200~220℃回火,在生产使用过程中平均寿命为1.2万件。失效形式为疲劳断裂。

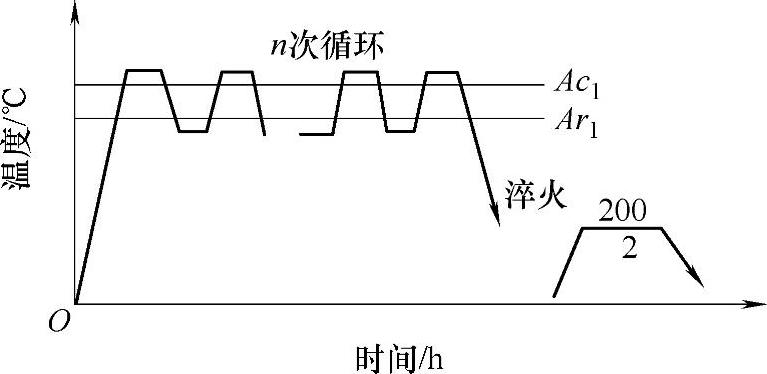

(2)改进工艺及效果 采用循环超细化热处理工艺(也称为摆动式循环快速加热—冷却淬火工艺),即采用温度分别高于Ac1和低于Ar1的两个盐浴炉,先将模具放入高于Ac1的高温炉中加热到正常淬火温度,然后迅速转到另一炉内冷却到Ar1以下30~50℃,如此反复数次循环处理,最后一次在Ac1以上温度淬火,淬火后在200℃回火2h,其工艺曲线如图5-5所示。

采用T8A钢制的电动机转子铁心冲裁凸模,使用循环热处理进行4次循环处理,770~780℃加热,660~670℃等温,淬火后在200℃回火2h。将此工艺应用于生产以后,模具平均寿命由原1.2万件提高到了4万件以上,且在模具表面和内部均没有裂纹产生。模具最终失效形式为凸模尺寸磨损超差,即由过载疲劳断裂转变为磨损失效。

图5-5 T8A钢循环超细化热处理工艺曲线

实例4 冲模,材料为CrWMn钢,要求淬火、回火处理。

(1)原热处理工艺及失效形式 原常规淬火方法是加热至830~850℃,保温后冷却,200℃回火2h。回火后钢的内部组织为回火马氏体+细小碳化物+少量残留奥氏体,硬度为60~62HRC。在生产使用中,由于冲模承受很大的压力和弯曲力,过早产生了崩刃、脆断及开裂现象。

(2)改进措施与效果 过共析钢一般淬火加热温度为Ac1+30~50℃,如果降低淬火加热温度,则可使钢中获得一定数量的板条状马氏体,有利于提高钢的强韧性;对高碳钢采用低温、快速、短时加热淬火的工艺,可减少奥氏体的含碳量,提高钢的韧性和耐磨性,达到延长服役期的目的。

1)调质处理。先进行调质处理,以获得细晶粒,为后续热处理作好组织准备。调质工艺为(850±10)℃油淬,(650±10)℃回火,其内部组织为细颗粒状的珠光体+较细粒状碳化物。

2)淬火与冷却。控制加热速度,模具先进行预热(680±10)℃×30min,再入盐浴炉迅速加热到800~820℃并保温5min,然后油冷。淬火时为减少淬火应力,要控制模具在油中的冷却时间,模具表面温度降至200~300℃即可出油空冷。

3)回火。采用低温回火,回火温度为(200±10)℃,回火时间为120min。经检验,内部组织为极细的板条状马氏体+少量隐针马氏体+碳化物+少量残留奥氏体。淬火后不但形成板条状马氏体,而且还使Ms点由原150℃提高至300℃左右,减少了淬火变形与开裂倾向。低温回火可使淬火马氏体中析出微量弥散度很大的ε相,淬火应力基本消除。回火后硬度为58~60HRC。原则上,凸模和凹模分别取下限硬度和上限硬度。改进工艺后,模具寿命提高了两倍以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。