组合式多轴重型挂车也叫液压低平板车,业内人士简称为“液压板”,单根车轴承载大,整车的车轴轴线可以灵活拼接,是大件物流行业的必需运输设备。广泛用于电力工程、水利工程、冶金矿山、化工和建筑土方施工等领域。对于多轴转向重型车辆,如转向系统设计不合理会造成不同转向轴上轮胎转角之间的相互影响,导致轮胎的非正常磨损,有时还会导致轮胎脱落或爆胎等严重事故;整个转向杆系的受力增大,车辆的转向性能降低,影响车辆行驶安全性,所以转向机构性能的好坏是多轴线液压板挂车设计的一个关键。

1.多轴线挂车转向原理

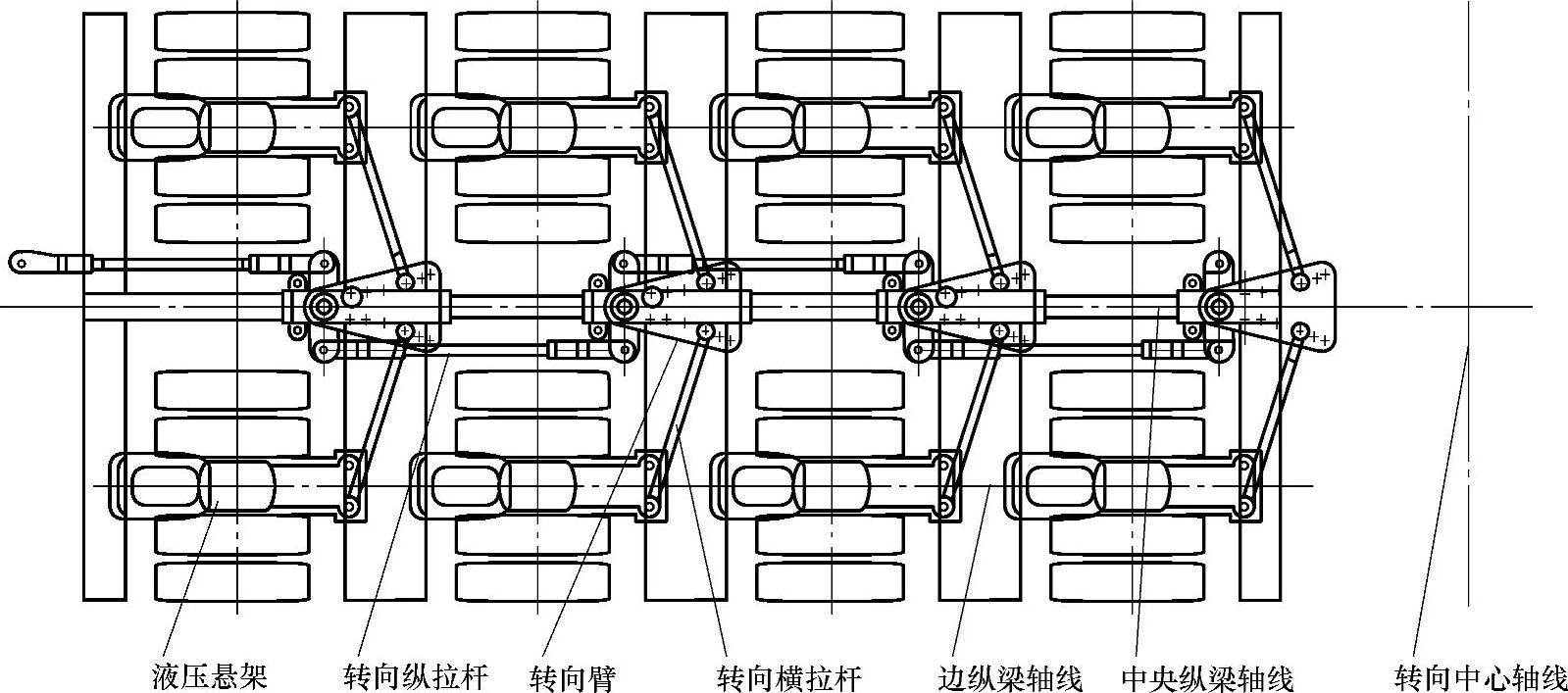

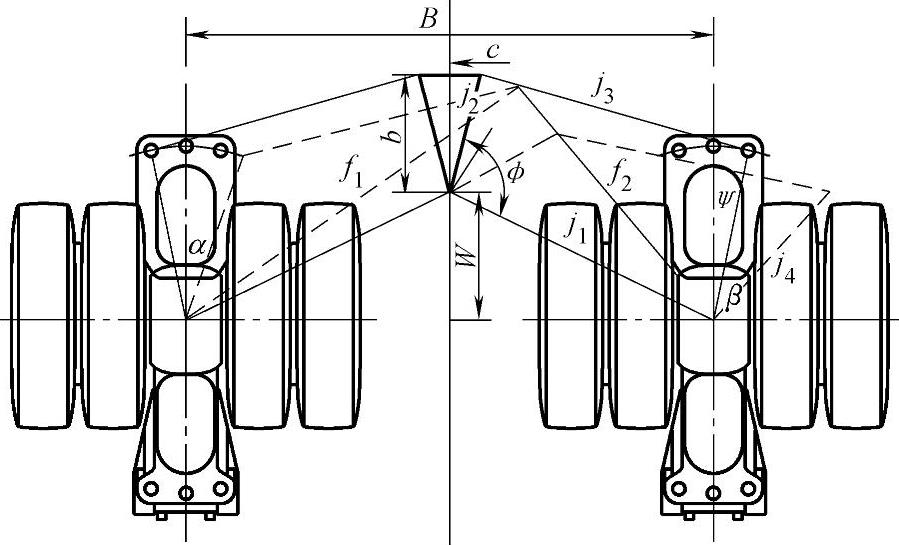

多轴线液压板挂车是由拼接单元组成的,图5-57是十轴线中间平台前四轴线转向单元,该单元是由动力鹅颈、转向梁(在挂车的最前端,图5-57中没有给出)、转向纵拉杆、转向横拉杆、转向臂(蝴蝶盘)、液压悬架等组成。

图5-57 十轴线中间平台前四轴线转向单元

这种全挂车都是通过转向缸的伸缩来实现整车的全轮转向,当转向缸伸缩时,带动整车的所有纵拉杆前移/后退一定距离,在转向纵拉杆的带动下转向臂实现一定角度的转向,从而通过铰接在转向臂上的转向横拉杆推动各轴车轮实现一定角度的转向。转向缸的转向动力可以来自于放置于车辆上的液压泵站,也可以来自于牵引车牵引的转矩,故这种液压板挂车的转向既可以实现在牵引车的牵引下“牵引”转向,也可以借助于液压泵站动力实现“强制”转向。当转向臂转角最大时前后车轮的转角最大,此时整车的转弯半径最小。

2.多轴线液压板挂车转向机构关系

多轴挂车牵引转向时,在牵引车的转向同时使鹅颈转盘液压缸压缩,变为动力液压缸,无杆腔的油进入到前端梁液压缸的无杆腔,根据车头与挂车转角的关系确定出鹅颈转盘液压缸和前端梁液压缸的伸缩量,根据几何关系求出转向臂的转角。轮子最大转角为45°,假设车尾最外轴线转角为r,车头与挂车转角为θ,前四轴线蝴蝶盘转角为γ,则

式中 d1——鹅颈液压缸伸缩量;

d2——前端梁转向液压缸伸缩量;

γ——前四轴线蝴蝶盘转角。

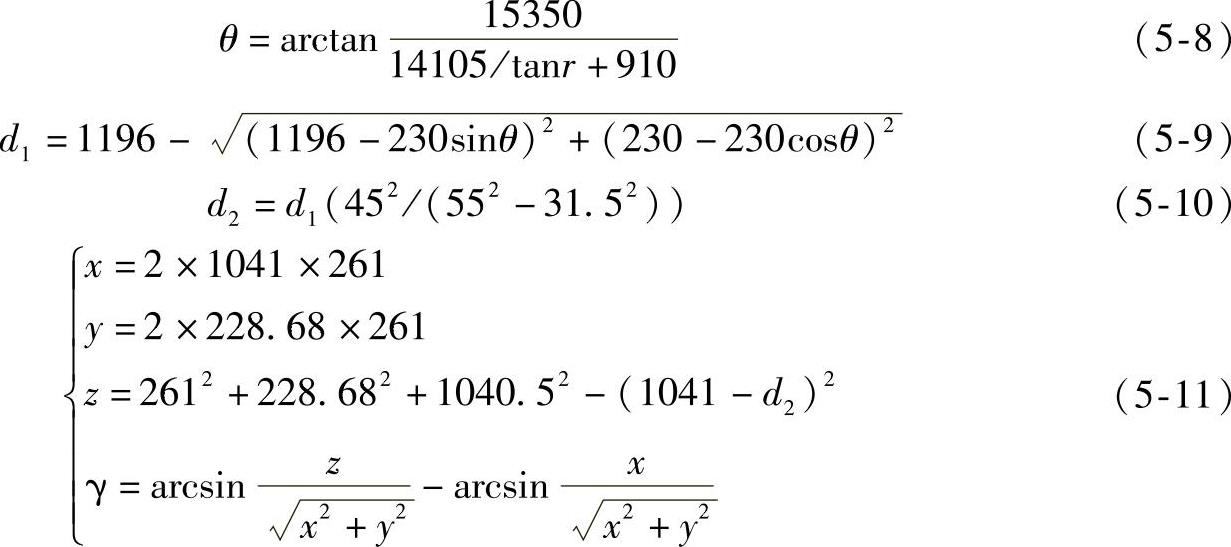

式(5-11)表示了转向机构各构件的连接及其尺寸关系。图5-58中把机构的转向臂简化为一个“工”字形的机构,可以看到每根轴线上的转向机构实际上是由两个四杆机构组成。当转向臂转动角度为γ时,设内侧车轮的转角为α,外侧车轮转角为β,则由四杆机构的运动规律可知由转向机构确定的α、β与γ的关系:

式中

图中 W——转向臂的转向中心到所控制轴线的距离;

B——挂车两侧纵梁中心线间的距离;

j4——液压悬架上与横拉杆相铰接的臂长;

ψ——液压悬架上与横拉杆相铰接的臂与纵向的夹角;

b——转向臂纵向尺寸;

c——转向臂横向尺寸。

图5-58 转向机构

3.建立MATLAB优化模型

利用Matlab的优化工具箱,可以求解线性规划、非线性规划和多目标规划问题。具体而言,包括线性、非线性最小化,最大最小化,二次规划,半无限问题,线性、非线性方程(组)的求解,线性、非线性的最小二乘问题。另外,该工具箱还提供了线性、非线性最小化,方程求解,曲线拟合,二次规划等问题中大型课题的求解方法,为优化方法在工程中的实际应用提供了更方便快捷的途径。(https://www.daowen.com)

轮距B和挂车的轴距是由承载能力确定的,都已经系列化,不宜作为设计变量。考虑到挂车的生产成本,同一挂车上每根轴线上的W、j4、ψ应该相等,否则会降低轴线零件的互换性和通用性,使成本大大增加。所以考虑到整个挂车的结构和布置,结合各参数对转向性能的影响,选取优化设计变量b、c。

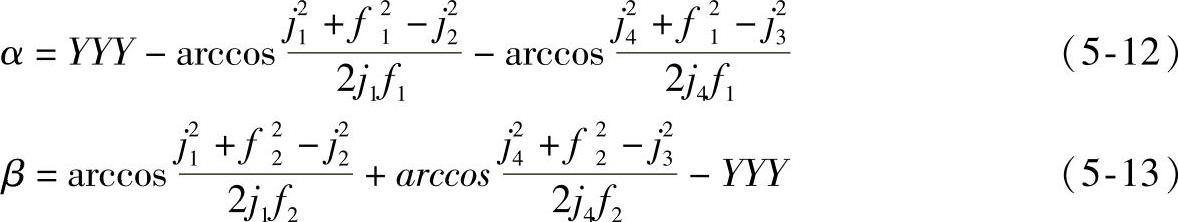

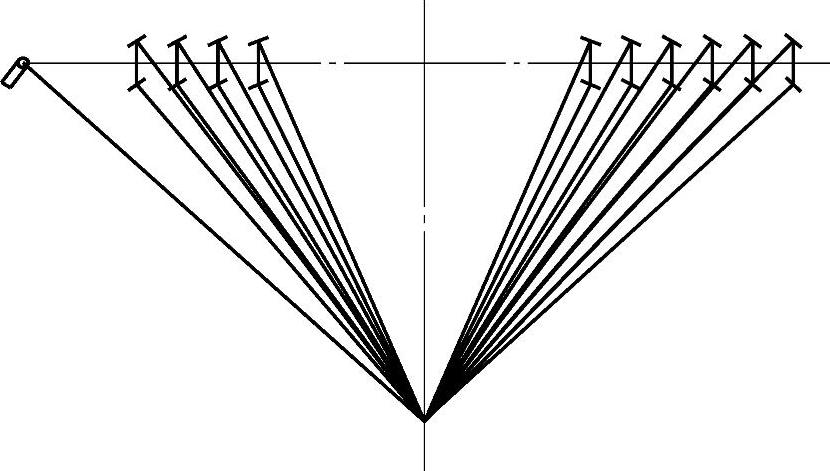

图5-59 多轴线液压板挂车理想转向关系

如图5-59所示,对于这种多轴线挂车,在全轮转向车辆转向系统设计时,一般设定整车的理想转向中心为第一轴内侧车轮的理想转角和车辆转向中心线(整车转弯半径最小时,该线为整车前后对称中心线)的交点,文中采用的是中间平台中心线为转向中心,则前四、后六轴线内外轮理论转角为:

li是第i根轴线到中心线的距离,对于第i根轴线来说,内外轮实际转角设为αj、βj;内外侧车轮的理论转角αl、βl,由车轮最大转角为45°,则目标函数为:

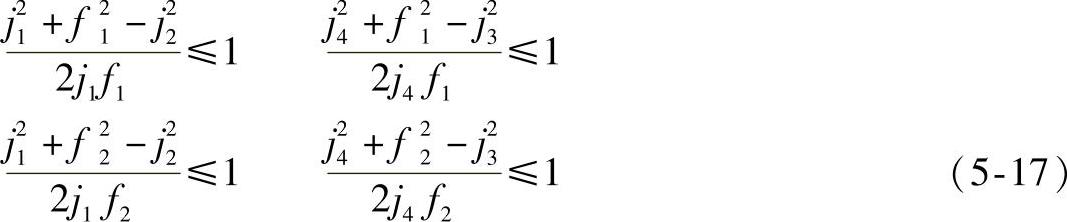

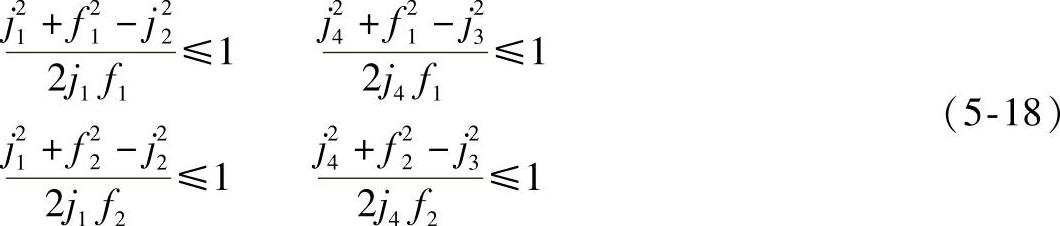

优化的约束条件主要包括三部分,第一部分为保证式转向板在各个转角下计算时可以开根号,也即保证转向机构成立:

第二部分为根据车辆各机构的实际布置尺寸及转向板和拉杆的强度,需要给出设计变量的边界约束,同时为了提高优化结果的总体性能,我们可以在实际条件允许的情况下对该边界约束进行调整。

bmin≤b≤bmax

cmin≤c≤cmax (5-19)

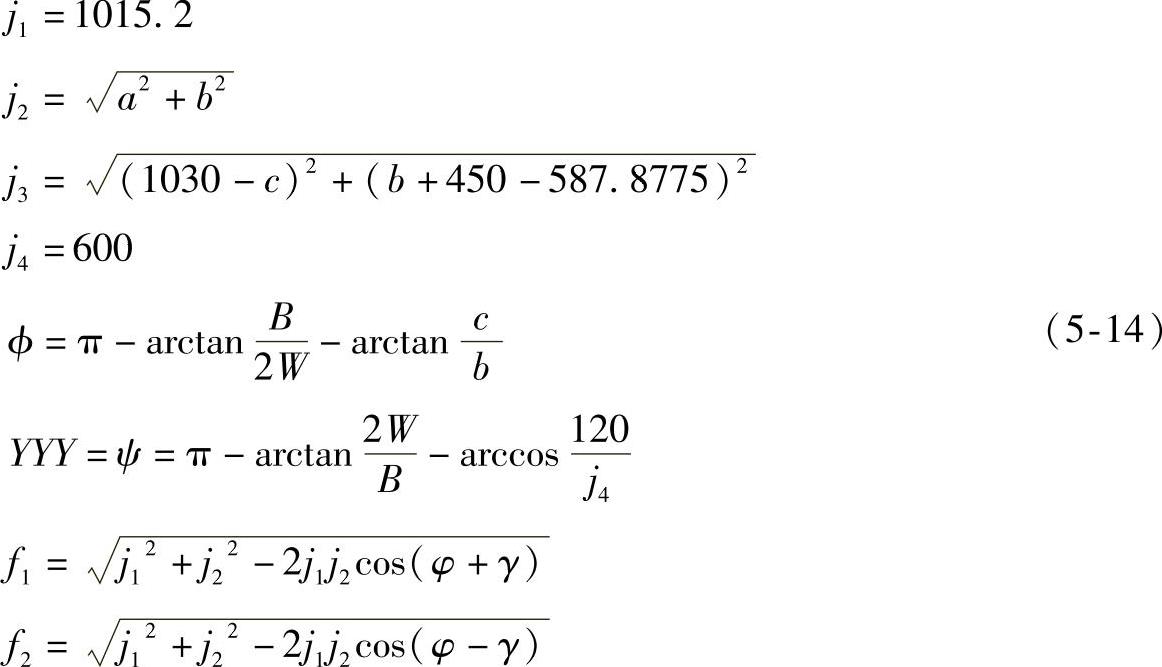

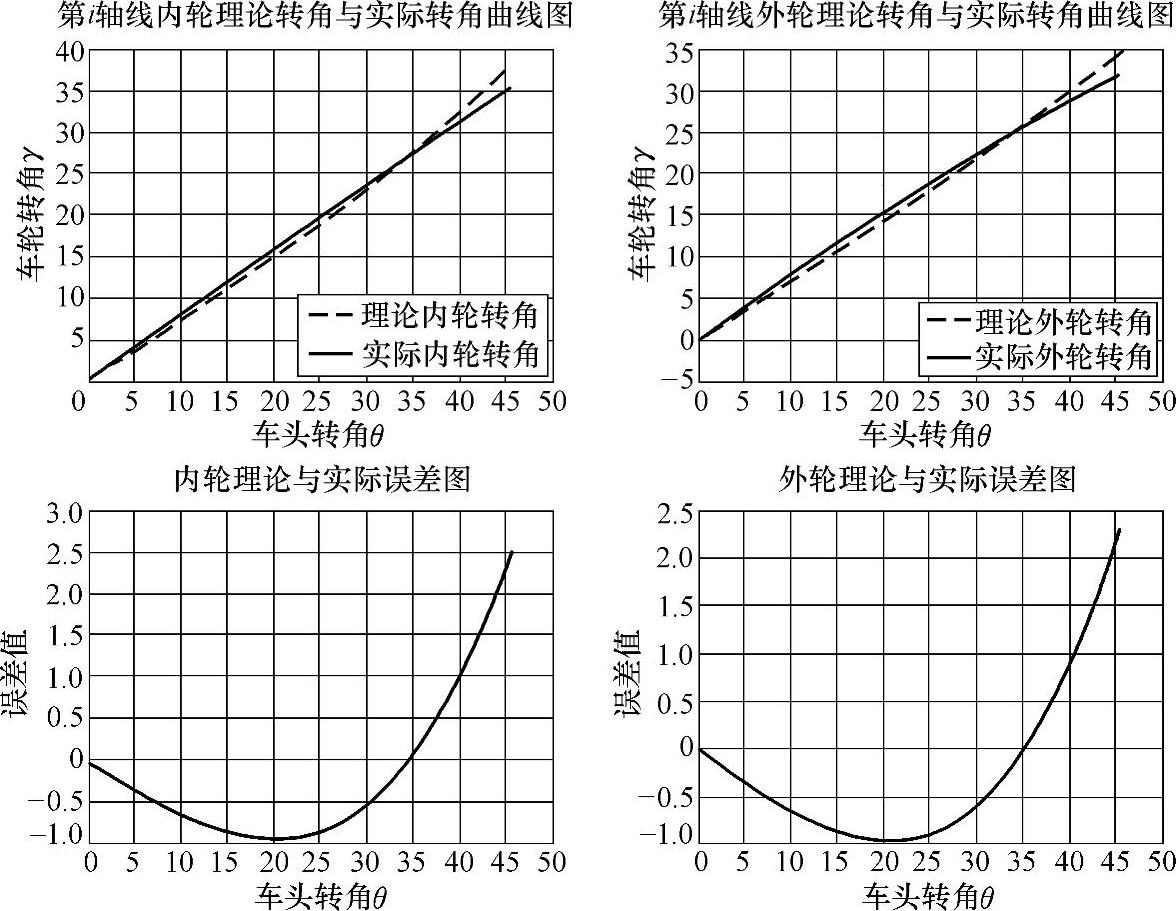

图5-60 第一轴线理论内外轮转角与实际内外轮转角及误差曲线图

第三部分,由于该目标函数是以在转向板为不同转角时该轴线内外车轮实际转角和理论转角的差值和为优化目标,而在使用过程中引起爆胎或车轮脱落现象往往是由于该车轮实际转角和理论转角过大引起的,为了避免这种情况发生,我们在此加入最大角差约束,设其最大角差为δ,则:

αl-αj≤δ

βl-βj≤δ (5-20)

图5-60是第一轴线理论内外轮转角与实际内外轮转角及误差曲线图。

4.转向机构优化程序计算实例

挂车由三部分组成,前面是一个4轴线的挂车拼接单元,后面是一个3+3轴线的挂车拼接单元,中间是一个长度为11m的连接车架(没有车轮)。轮距B=1820mm,最前端轴线间距离11005mm,最后端轴线间距离14105mm,拼接单元内轴距为1550mm,其他参数j4=600mm、W=450mm,转向中心轴线位于中间车架部位。

应用该程序可以求出前四轴线b、c的优化结果,对于后六轴线液压缸的伸缩量是一样的,求出新的关系式,即蝴蝶盘转角改变,实际内外轮转角改变,下面是MATLAB求后六轴线内外轮实际转角程序,代入上面的程序求出后六轴线优化结果。

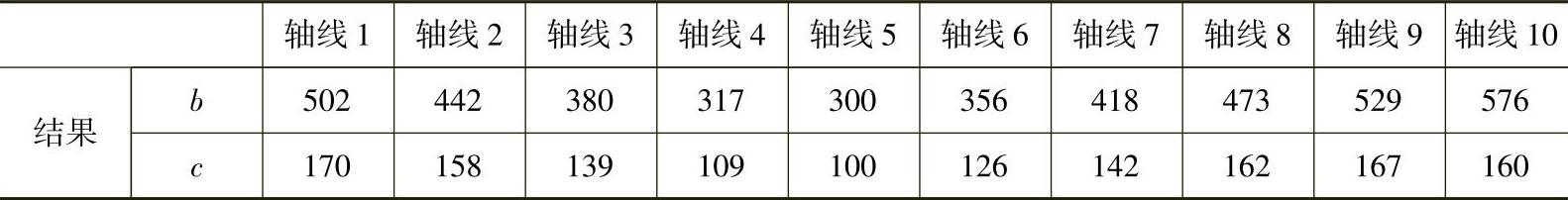

离车头最近的轴线设为轴线一,以此类推得到优化结果如表5-3所示。

表5-3 优化数据表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。