事故简介

某混凝土公司采用聚羧酸高效减水剂生产混凝土,不仅生产成本降低了许多,而且C35及其以上强度等级的混凝土在相同配合比下,比萘系生产的混凝土提高5~10MPa,但常常遇到混凝土可泵性不稳定的现象。即使混凝土水胶比和出厂坍落度控制很严,混凝土也常常出现离析、泌水、扒底现象。墙(尤其是剪力墙)、柱拆模后,混凝土表面出现砂线,甚至有蜂窝、“狗洞”,石子犹如水洗过一般,十分干净地裸露在结构表面(图3-1、图3-2),有时还会出现堵泵、爆管等现象,施工人员对此反映强烈,令混凝土公司的技术人员十分苦恼。

图3-1 离析混凝土拆模 后的柱外表

图3-2 离析混凝土钻芯后的芯样

原因分析

1)目前聚羧酸高效减水剂的生产质量不够稳定,对环境变化的适应性相对较差,尤其是复配技术还不够成熟(到底需不需要消泡,用什么样的消泡剂,掺多少,又用什么样的引气剂、缓凝剂,生产和使用单位都没有把握)。聚羧酸高效减水剂的生产过程会带来一定的气,由于其分子结构的变化,引气量也在变化,目前大部分生产厂商都没有检测方法来判定气泡大小、直径、间距以及气泡含量。因此,大多生产厂商往往在盲目地掺消泡剂和引气剂,其品种和掺量会直接影响到聚羧酸高效减水剂的使用效果,一旦不匹配,直接导致混凝土黏稠度失调,出现泌水、离析、堵泵等现象。

2)聚羧酸高效减水剂对外加剂掺量和用水量的敏感性非常强。外加剂掺量稍低或用水量降1~2kg/m3,混凝土就会没有流动性;掺量稍高,混凝土的黏稠度立即下降,浆体和骨料分离,泥浆不能包裹骨料一起流动,出现泌水,甚至离析。若将此混凝土勉强注入模板内,水和泥浆就会从模板缝隙中窜出来,使结构表面留下干净的砂石,形成砂线、麻面、“狗洞”,施工现场地面上则留下一片水和泥浆。

3)聚羧酸高效减水剂的使用受原材料和配合比的影响。

①砂含泥量对其减水率影响较大。通常情况下,当砂含泥量<3%时,使用效果很好。随着砂含泥量增加,混凝土的流动性明显下降,此时如不断上调外加剂用量来增加坍落度,很多情况下流动性未达到要求,混凝土已经开始泌水了,也可能在用水量微量上调时,导致混凝土泌水、离析、堵泵或造成混凝土表面严重缺陷。

②混凝土砂率、砂的细度和浆体体积量会影响其工作性能。聚羧酸配制的混凝土由于用水量低,在胶凝材料用量一定时,影响工作性能的主要参数是砂率。砂率每增加2%,混凝土含气量将增加0.5%。砂率的选择通常由粗细骨料密实堆积体积下的空隙率来决定。如骨料级配差,空隙率大,就会造成填充空隙的细骨料用量过大,进而填充空隙和包裹骨料的胶凝材料用量会增大。浆体体积不足时,混凝土会离析、堵泵。

③水泥的品种、熟料的矿物成分、含碱量、混合材料品种和掺量、水泥温度、颗粒分布都对聚羧酸减水剂配制的混凝土有影响,其中水泥颗粒分布、含碱量、掺合料品种的影响较大。试验数据证明,水泥颗粒分布集中在4~30μm较好,此时水泥分散性好,力学性能可以充分发挥。由此可见用不同的水泥品种配制混凝土时,聚羧酸减水剂的饱和点会有很大的差别,如盾石水泥掺1.0%聚羧酸减水剂时(20%浓度)效果很好,而对于另一种水泥,聚羧酸减水剂用量在1.0%~1.1%时变化不明显,当掺量调到1.2%时才表现出比较好的状态,一旦超过1.2%,其配制的混凝土又会很快泌水。因此对于不同的水泥,找到其饱和点十分重要。使用中要高度重视其对掺量的敏感性,特别是当胶凝材料用量大时,掺量的影响会更明显。

水泥含碱量对聚羧酸高效减水剂的适应性有较大影响。当水泥掺入0.1%NaOH时,水泥静浆流动性会从240mm降到74mm。因此,含碱量高的水泥对聚羧酸高效减水剂的适应性不好。

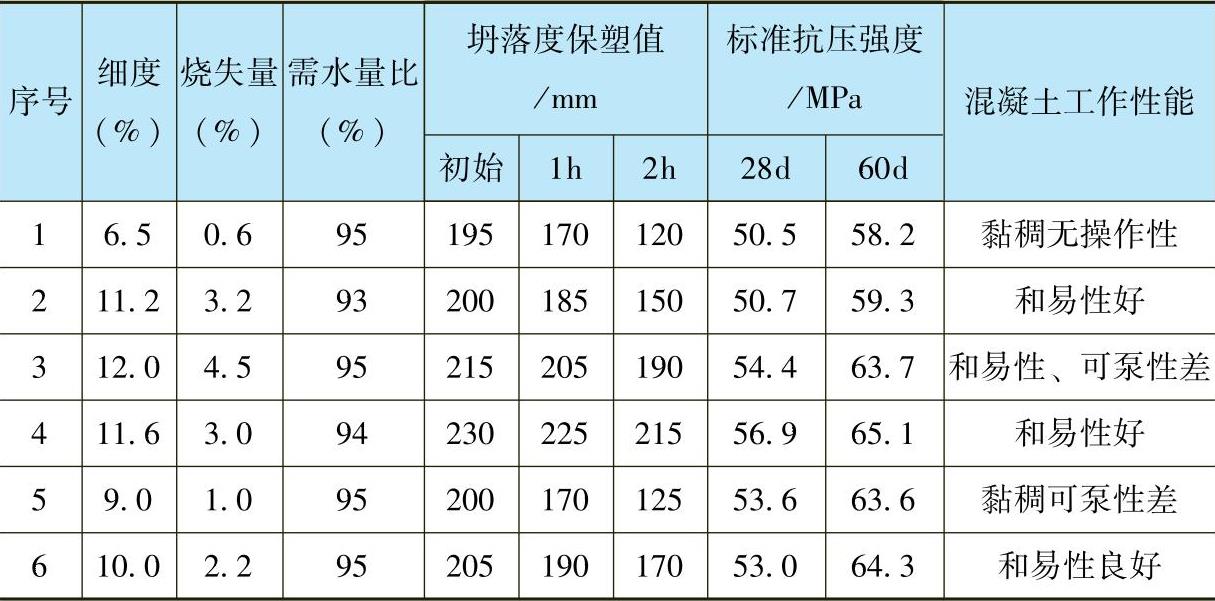

④掺合料对聚羧酸混凝土工作性能也有影响。粉煤灰的变化对混凝土的含气量、单方用水量、外加剂掺量等都有较大影响。例如表3-1中是6个厂家的Ι级粉煤灰,同是Ι级粉煤灰,需水量也比较接近,但混凝土的工作性能却相差很多。因此不能只看粉煤灰的三个检测指标,而需要通过试配来选择粉煤灰。此外水泥含有煤矸石等混合材料时用水量大,用其配制的混凝土坍落度损失也非常快。

表3-1 不同粉煤灰配制的混凝土性能对比

注:1.以上聚羧酸高效减水剂掺量均为1%。

2.表中1号和5号粉煤灰为二次研磨粉煤灰(磨细粉煤灰的应用目前说法不一,但大部分人认为磨细后表面玻璃体被破坏,不如原状态效果好)。

⑤聚羧酸高效减水剂在低强度等级混凝土中的应用效果不如高强度等级混凝土。由于低强度等级混凝土胶结料总量低,混凝土中浆体含量低,生产难度较大,稍不注意混凝土就容易离析、分层和堵泵。

事故处理

1)表面砂线、少量麻面以及结构表面不光洁、不美观并不影响结构承载力,待养护至600℃·d时,回弹检测一般可以达到设计要求,仅需在麻面处用高强砂浆堵塞。胶结料(P.O42.5水泥∶膨胀剂∶高效减水剂=100∶8∶0.7)视麻面深浅调成1∶3~1∶2砂浆,加界面处理剂搅拌稀浆,抹在清洗干净的结构表面,湿养护7d。

2)结构表面有“狗洞”,此时应用水钻在缺陷严重处取芯,以判断内部缺陷的状况,然后用铁钎将缺陷周围不密实的混凝土全部凿除,直至见到密实的混凝土为止(根据作者经验,此种缺陷深度一般在5cm左右),再用细石混凝土或粗砂浆支高牛腿模板,最后人工插捣填充缺陷。混凝土配比配成干料在现场随用随加水拌和。P.O42.5水泥︰膨胀剂︰硅粉︰高效减水剂=100∶8∶5∶0.7(视洞大小采用砂或石)。缺陷处凿净后用钢丝刷清理,进行压力冲洗,刷界面处理剂再浇混凝土,之后人工充分插捣,在混凝土初凝前将高牛腿拆除,表面压光,湿养护7d。(https://www.daowen.com)

我国也有不少工程采用压力注浆(环氧浆或水泥浆)法来处理混凝土内部缺陷,当内部孔洞深且多时,采用此种方法比较经济合理(详见案例1-18)。

预防措施

1)由于聚羧酸高效减水剂对其掺量的极高敏感性,宜将聚羧酸高效减水剂稀释后使用,这样就可以减小掺量波动带来的影响。一般可采用固含量10%~12%的液剂进行稀释,同时应提高搅拌站外加剂计量精度至误差±1%为好。一个搅拌站同时采用两种类型的泵送剂时,聚羧酸高效减水剂应单独采用一套精度高的计量系统,定时自校秤的准确度,以确保聚羧酸高效减水剂的计量精度。

此外,由于聚羧酸高效减水剂中复配了数种辅料,如消泡剂、引气剂、保塌剂、保水剂等,为保证减水剂的均匀性、稳定性,储罐(宜用塑料)中宜设置定时搅拌器,防止产生悬浮物或沉淀物。

2)鉴于聚羧酸高效减水剂对混凝土用水量的敏感性,生产中应随时检测砂石含水率的变化,因为砂含水率每相差±1%,就会带来混凝土搅拌用水量7~8kg/m3的变化。这对高敏感性的聚羧酸高效减水剂来说是个相当大的数字,因为有时每增加1kg/m3的水,混凝土都有可能偏离正常状态,出现泌水、离析现象。有条件的搅拌站宜设砂堆场遮雨棚。砂堆场应常用铲车翻动骨料,提高砂子的均匀性和稳定性。

3)每班混凝土生产前或原材料发生变化时,要通过试拌取得不同的水泥的饱和度,及时调整掺量。原材料在合理范围内的变化和波动是无法免除的,尤其在生产旺季,天然砂和粉煤灰紧缺,这已是全国普遍现象,因此跟班技术员要在企业技术负责人的带领下,提高应用聚羧酸高效减水剂的技术水平,加强原料跟踪检查、使用前的试拌和参数调整。

4)要有混凝土配合比设计和调整的思路。聚羧酸高效减水剂配制的混凝土重点是两个:一是要使新拌混凝土具有满足其工作性能的适量浆体(浆体由胶凝材料、砂中0.315mm以下的细骨料、水和外加剂组成);二是要实现浆体对骨料的良好包裹性。上述两点受骨料表面状态、细骨料颗粒组成、粗骨料空隙率和级配状态、外加剂与胶凝材料的相容性的影响。因此配合比要综合考虑这些因素,通过试配来确定浆体数量,其中要注意以下几点。

①根据聚羧酸减水剂(也称聚羧酸外加剂)的特点,采取增加浆体体积,降低聚羧酸外加剂对用水敏感性的办法进行调整,从而保证混凝土的流动性。此时要防止追求过高的减水率而加大外加剂掺量,造成混凝土流动性过大,应千方百计降低拌合物对用水量的敏感性。试配时可采取三个用水量,中间用水量与其他两个用水量各相差1~2kg/m3,观察有无泌水,以便找出用水量上限。必要时还要适当减少外加剂用量,以降低拌合物对用水量的敏感程度。

②采用增加外加剂的方法虽然可以增加拌合物的流动性,但聚羧酸外加剂在过量情况下,极易使浆体与骨料分离、骨料下沉、泌水、离析。此时通过降低用水量虽然可以使拌合物性能暂时得到改善,但实际生产中会加大混凝土对用水量的敏感性,因此外加剂用量要严格控制。

③确保适宜的胶骨比。

a.对于低强度等级混凝土,混凝土中浆体含量少,浆体与骨料的体积比一般为34∶65,混凝土工作性能不易保证,易离析、分层,甚至堵管,此时可采用P.O42.5水泥掺25%~30%磨细矿渣粉,由于掺合料密度均比水泥小,可使混凝土获得较多的浆体体积,有利于浆体体积的提高,从而改善混凝土工作性能。C40及其以上强度等级的混凝土,浆骨比一般可控制在35∶65左右。由于矿渣质量稳定性大大高于粉煤灰,而单掺的矿渣粉量大时,混凝土又易泌水,黏性过大,可泵性差,因此建议采用双掺矿渣粉和粉煤灰。

b.控制含气量,以提高浆体体积,改善浆体对骨料的包裹性。尤其是C30灌注桩更需要通过适当引气来改善流动性。据资料介绍,减水剂含气量在4%~5%时,混凝土流动性很好,用抹刀很容易翻动;当含气量降低至2%~3%时,混凝土流动性明显降低,用抹刀翻动感觉吃力,坍落度损失也较大,这样的混凝土不易泵送。

c.砂石级配不良以及孔隙率高,对混凝土流动性不利。因为这需要消耗一定的浆体去填空石子空隙,减少了有助于混凝土流动性的有效浆体量,生产中不要采用这种空隙大的粗骨料。当砂子过粗,通过0.315mm筛孔以下的细颗粒少于10%时,混凝土易泌水,此时可适当调整胶结料用量或掺一些含泥量小的细砂,以满足浆体体积的要求,如砂子细,则应下调砂率防止用水量过大。

已确定的配合比必须结合当日使用的原材料进行试拌,注意试拌前要准确测出砂子的含水率和含泥量。试拌后将混凝土静置30min,观察表面有无泌水、骨料有无下沉、混凝土倒出时筒底有无抓底、倒在地面上后有无浆圈等情况。如混凝土流动性好,坍落度无损失,保水性好,骨料能被浆体很好地包裹,铲刀翻动混凝土时比较松软,说明外加剂和用水量适宜,否则应通过下调外加剂或用水量来调整。

5)用聚羧酸高效减水剂配制混凝土,其坍落度有滞后表现性。有时在搅拌站出料时流不下来,而运到工地或经过泵送压力后,坍落度会变大。因此要控制混凝土搅拌时间不少于3min,约是生产普通混凝土的4倍以上,让混凝土的流动性充分表现出来,否则坍落度的假象会造成现场混凝土离析,若被泵入结构,则会造成质量问题。如在泵送前没有把握,也可先将混凝土铲到地面上,如混凝土出现浆圈、上部石子堆积外露、混凝土扒底、用铁铲铲起很费劲,甚至有黄浆流淌等现象,此种混凝土不可使用,应返站重加干砂浆或干胶结料后再使用,勉强泵入结构带来的后果是很难弥补的。

6)浇筑混凝土时要严格控制振捣半径和振捣时间。由于聚羧酸高效减水剂配制的混凝土坍落度一般较大,拌合物黏度较低,因此施工时的振捣半径和振捣时间不同于萘系混凝土,要通过试验确定,一旦过振,浇筑体气泡会严重损失或集中在上部,骨料和浆体严重分层,造成结构缺陷。使用这种外加剂时要向施工单位交底,此时现场二次流化的用量要严格控制,只能由混凝土公司有经验的技术人员来调料,严禁施工人员进行聚羧酸混凝土二次流化。

7)聚羧酸生产有下列注意事项:

①目前一些品质较差的产品,由于反应不完全或母料波动,造成强引气性,含气量高达8%,引入的气泡结构低劣,容易造成质量事故。这些减水剂应采取先消泡后引气的方式,消除大气泡,引入优质微孔气泡,建议外加剂生产厂商增设相应的气泡检测仪器,严格控制产品的含气量和气泡结构。较适宜的含气量为4%~5%,含气量过高,混凝土黏性增加过大,流动性变差,抗压强度明显降低。此外,引气剂与减水剂应有良好的相容性,能在聚羧酸溶液中稳定存在。

②就目前国内生产的聚羧酸减水剂种类而言,以丙烯酸、甲基丙烯酸、聚乙二醇脂化物共聚物制成的聚羧酸减水剂性能最为全面,其“性子”比较温顺,对水泥适应性较好,通过简单的复配技术就可以满足大多数水泥品种和不同强度等级的混凝土的需求。而聚醚类聚羧酸减水剂对水泥的选择性较强,使用过程中对复配技术依赖性强。

③缓凝剂的选择。葡萄糖酸钠、柠檬酸、羟基糖及其衍生物、有机磷酸盐类可与聚羧酸高效减水剂匹配。其中葡萄糖酸钠相容性好,也最常用,可有效改善混凝土流动性,降低混凝土黏稠度,对水泥分散性好,但用量过大会使浆体黏度过小,对骨料的包裹性差,易引起混凝土泌水、离析,因此,用量要适当。据资料介绍,六偏磷酸钠复掺0.3%可与聚羧酸系高效减水剂协同作用,从而不同程度地改善水泥浆体的初始流动性,减小混凝土经时损失。

④增稠剂的应用。用聚羧酸高效减水剂配制的混凝土,由于外加剂的分散能力强,浆体在拌和和静置过程中,在骨料强大的剪切力作用下,包裹性差,骨料外露,导致工作性变差。当调整减水率、缓凝剂和引气剂都无法满足工作性的要求时,必须使用增稠剂来提高混凝土的黏稠度,从而提高对骨料的包裹性,增大骨料间悬浮介质的稳定性。常用的增稠剂有各类纤维素、聚乙烯酸等,其掺量要适当,掺量过多会使混凝土流动性、可泵性下降。

⑤配制高强混凝土时,混凝土黏稠,泵压高,可在泵送剂中适当加入山梨醇,效果很好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。