1.3.4 异种金属组合的摩擦焊

摩擦焊(friction welding,英文缩写为FW)是压焊中比较重要的焊接方法,也是异种金属组合焊接的重要方法之一。与闪光对焊一样,摩擦焊主要解决两个问题:其一是棒材或管材的接长;其二是实现异种金属的连接。

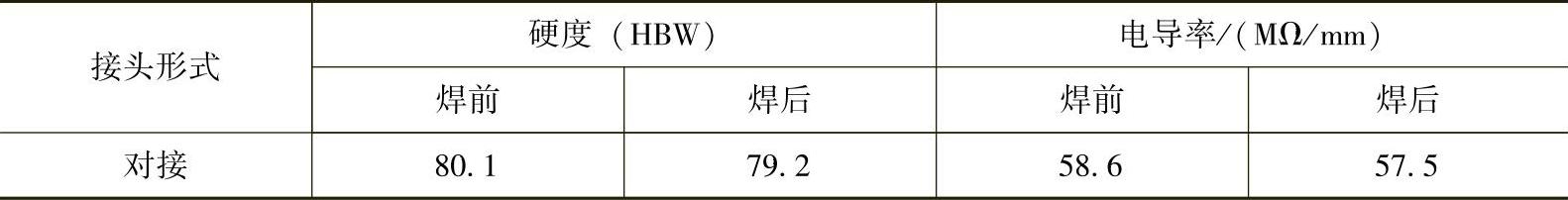

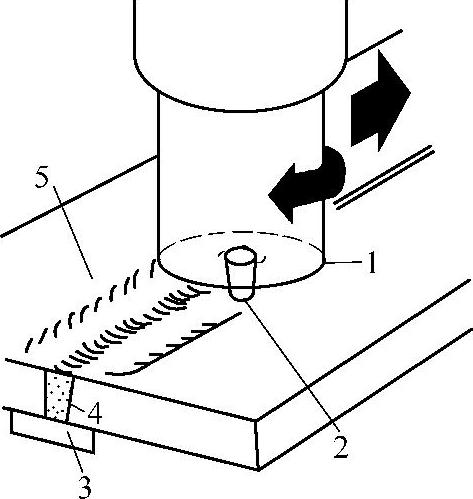

摩擦焊是以机械摩擦生热作为加热热源的压焊方法,其焊接过程示意图如图1-21所示。

将两个圆形截面焊件进行对接焊,首先使一个焊件以中心线为轴高速旋转,然后将另一个焊件向旋转焊件施加轴向压力F1,接触端面开始摩擦生热,达到给定的摩擦时间或规定的摩擦变形量时,立即停止焊件转动,同时施加更大的顶锻压力F2,接头在顶锻压力的作用下产生一定的塑性变形,即顶锻变形量。在保持一段时间以后,松开两个夹头,取出焊件,结束全部焊接过程。

图1-21 摩擦焊接过程示意图

两焊件接合面之间在压力下高速相对摩擦便产生两个很重要的效果:一是破坏了接合面上的氧化膜或其他污染层,使纯金属暴露出来;另一个是发热,使接合面很快形成热塑性层。在随后的摩擦扭矩和轴向压力作用下,这些破碎的氧化物和部分塑性层被挤出接合面外而形成飞边,剩余的塑性变形金属就构成焊缝金属,最后的顶锻使焊缝金属获得进一步锻造,形成了质量良好的焊接接头。

1.摩擦焊的特点

1)摩擦焊与闪光对焊和电阻对焊相似,不同之处在于焊接热源的区别,闪光对焊和电阻对焊是利用电阻热,而摩擦焊是利用摩擦热。摩擦焊是一种固态焊接方法,结合面不发生熔化,熔合区金属为锻造组织,不产生与熔化和凝固相关的焊接缺陷。

2)摩擦焊中压力与扭矩的力学冶金效应使得晶粒细化、组织致密、夹杂物弥散分布。不仅摩擦焊的接头质量高,而且再现性好。

3)摩擦焊可用于异种材料及难焊金属材料的连接,如铝-钢、铝-铜和钛-铜等。凡是可以进行锻造的金属材料都可以进行摩擦焊。

4)摩擦焊的尺寸精度及生产效率高,焊机功率小,节能省电,易于实现机械化、自动化,操作简单、人为因素得到了有效控制。焊接过程所需控制的参数少,只有时间、压力、位移和速度;惯性摩擦焊在飞轮转速被设定时,只需控制压力一个参数就可以进行焊接,焊接接头质量稳定性及焊接再现性好。

5)摩擦焊工作时不产生烟雾、弧光及有害气体,环境清洁。

6)接头焊前不需要特殊清理,焊接时不需要填充材料和保护气体,也不需要焊剂。

7)对非圆形截面的焊件焊接较困难,所需设备复杂。对盘状薄零件和管壁件,由于不易夹固,施焊也很困难。由于受摩擦焊机主轴电动机功率和压力的限制,目前最大焊件的横截面面积仅为20000mm2。

8)摩擦焊机的一次性投资大,只有大批量集中生产时,才能降低焊接生产成本。

9)接头的飞边是多余和有害的,常常要求增加清除工序。

2.分类

摩擦焊的分类方法有多种,常用的有普通连续驱动摩擦焊、惯性摩擦焊和搅拌摩擦焊三种。

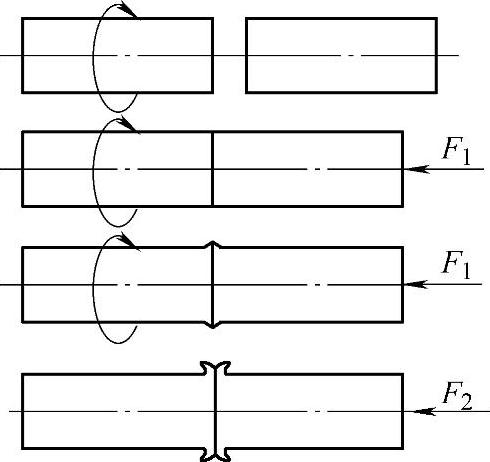

(1)连续驱动摩擦焊 连续驱动摩擦焊过程的示意图如图1-22所示。将待焊工件的两端分别固定在旋转夹具和移动夹具内,焊件夹紧后,移动夹具随滑台向旋转端移动,移动至一定距离后,旋转端焊件开始旋转,焊件接触后开始摩擦加热,然后进行时间控制或摩擦缩短量控制等。达到设定值时,旋转停止,顶锻开始并维持一段时间,然后旋转夹具松开滑台退到原位,移动夹具松开,取出焊件,焊接过程结束。连续驱动摩擦焊是目前最常用的一种摩擦焊方法。

图1-22 连续驱动摩擦焊过程示意图

连续驱动摩擦焊机与普通车床相类似,最早的摩擦焊机都是用普通车床进行改造而成。普通型连续驱动摩擦焊机的构造包括主轴系统、加压系统、机身、夹头、检测与控制系统和辅助装置六大部分。主轴系统由主轴电动机、离合器、制动器、主轴等组成,加压系统有液压加压机构和拉杆、导轨等受力机构,辅助装置主要包括自动送料、卸料系统和自动切除飞边系统。

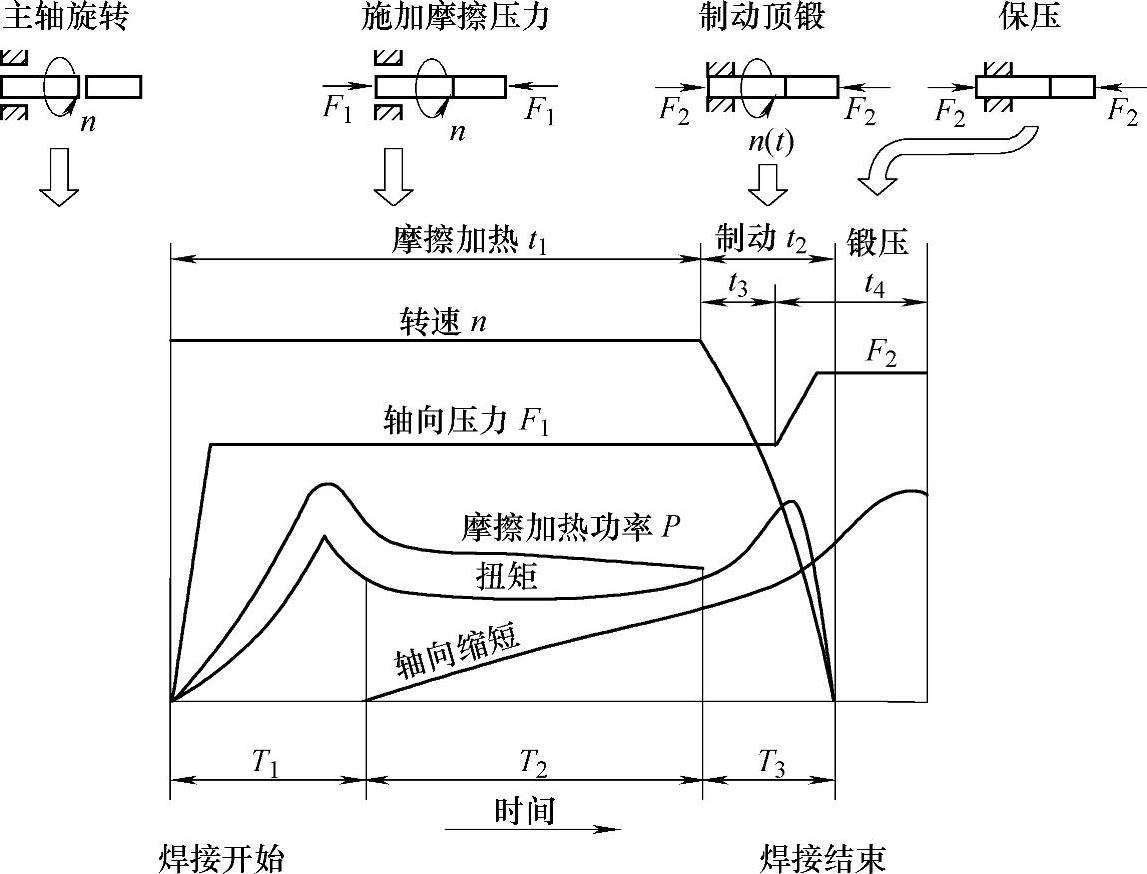

(2)惯性摩擦焊 惯性摩擦焊过程示意图如图1-23所示。焊件的旋转端夹持在飞轮里,焊接过程首先将飞轮和焊件的旋转端加速到一定的转速,然后飞轮与主电动机脱开;同时焊件的移动端向前移动,焊件接触后,开始摩擦加热。在摩擦加热过程中,飞轮受到摩擦扭矩的制动,转速降低。当飞轮、主轴系统和旋转夹头上的焊件转速为零时,接头上的温度分布也达到了要求。最后,在轴向压力的作用下,结束焊接过程。

惯性摩擦焊的主要特点是恒压、变速,它将连续驱动摩擦焊的加热和顶锻工艺结合在一起。惯性摩擦焊机主要由电动机、主轴、飞轮、夹盘、移动夹具和液压缸组成,如图1-23所示。

(3)搅拌摩擦焊 搅拌摩擦焊是近年来发展起来的一种新型的摩擦焊技术,其焊接原理如图1-24所示。焊接主要由搅拌头完成,搅拌头由搅拌针、夹持器和圆柱体组成。焊接开始时,搅拌头高速旋转,搅拌针迅速钻入被焊板的焊缝,与搅拌针接触的金属摩擦生热形成很薄的热塑性层。

图1-23 惯性摩擦焊焊接过程示意图

图1-24 搅拌摩擦焊原理示意图

1—夹持器 2—搅拌针 3—背面撑垫 4—焊缝 5—焊件

当搅拌针钻入焊件表面以下时,有部分金属被挤出表面,由于正面轴肩和背面垫板的密封作用:一方面,轴肩与被焊板表面摩擦,产生辅助热;另一方面,搅拌头和焊件相对运动时,在搅拌头前面不断地形成的热塑性金属转移到搅拌头后面,填满后面的空腔,形成焊缝金属。

搅拌摩擦焊已在国内外的航空航天工业中应用,并已形成应用于在低温下工作的铝合金薄壁压力容器的焊接,完成了纵向焊缝的直线对接和环形焊缝沿圆周的对接,并且该技术及其工程应用开发已在运载工具的新结构设计中广泛采用。

由于未见有关异种金属组合焊接采用搅拌摩擦焊的资料,本文不进一步讨论其工艺及应用。其他摩擦焊焊接方法还有相位摩擦焊、线性摩擦焊、嵌入摩擦焊、径向摩擦焊、摩擦堆焊、第三体摩擦焊等,都是原创型连续驱动摩擦焊方法的变形应用和发展,其基本原理相同,只是工艺有异。

3.异种金属组合摩擦焊的焊接性

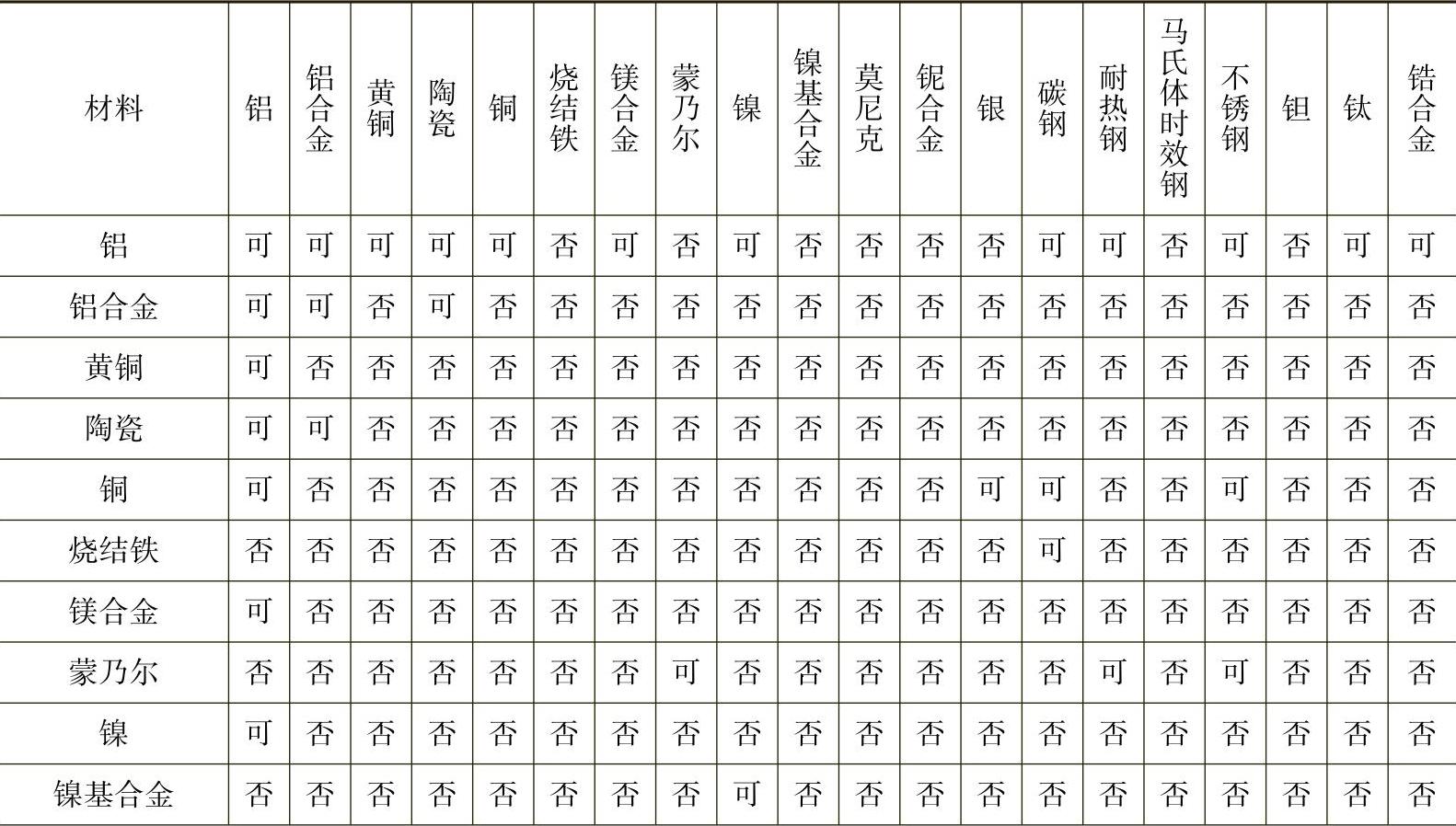

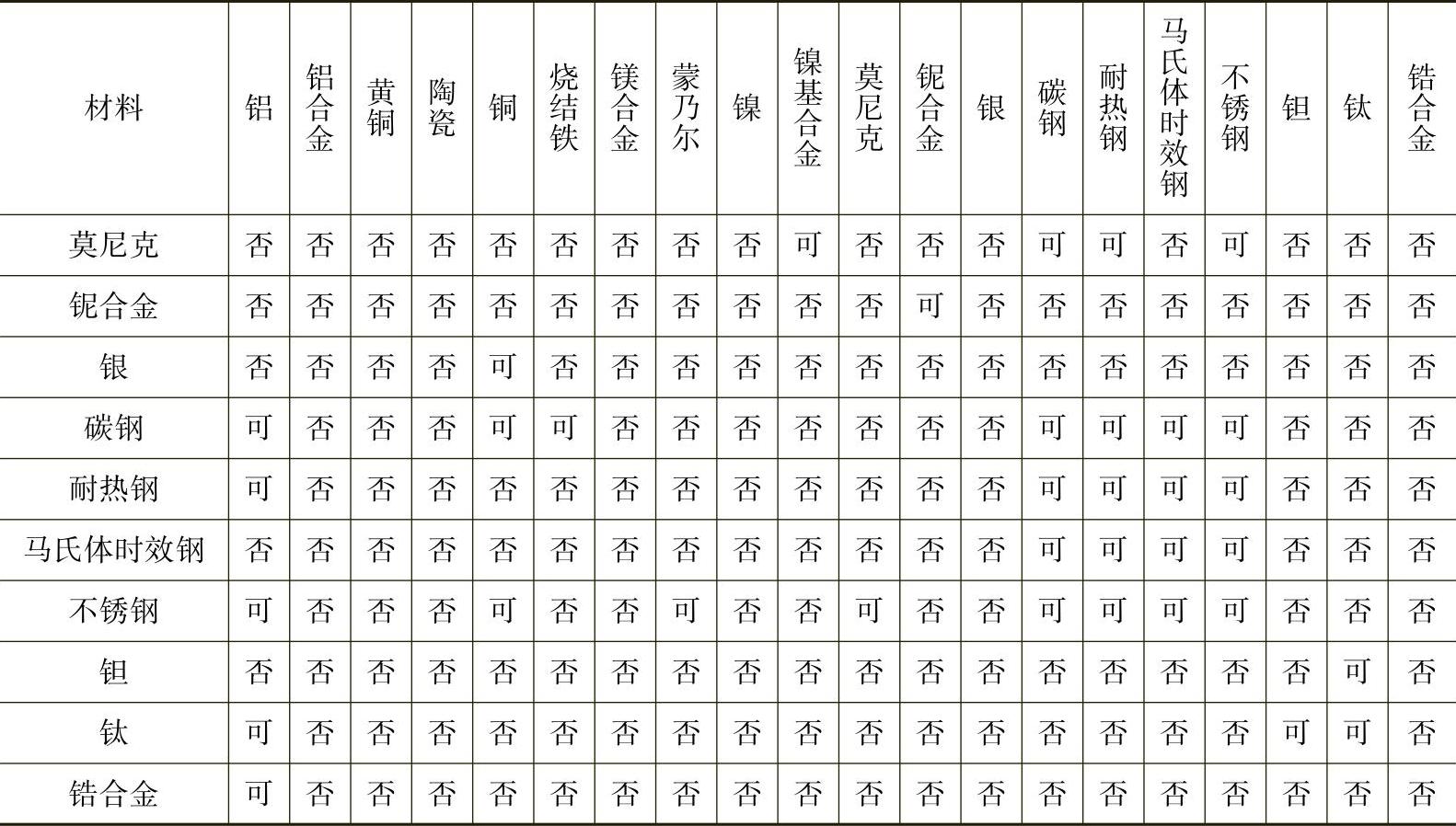

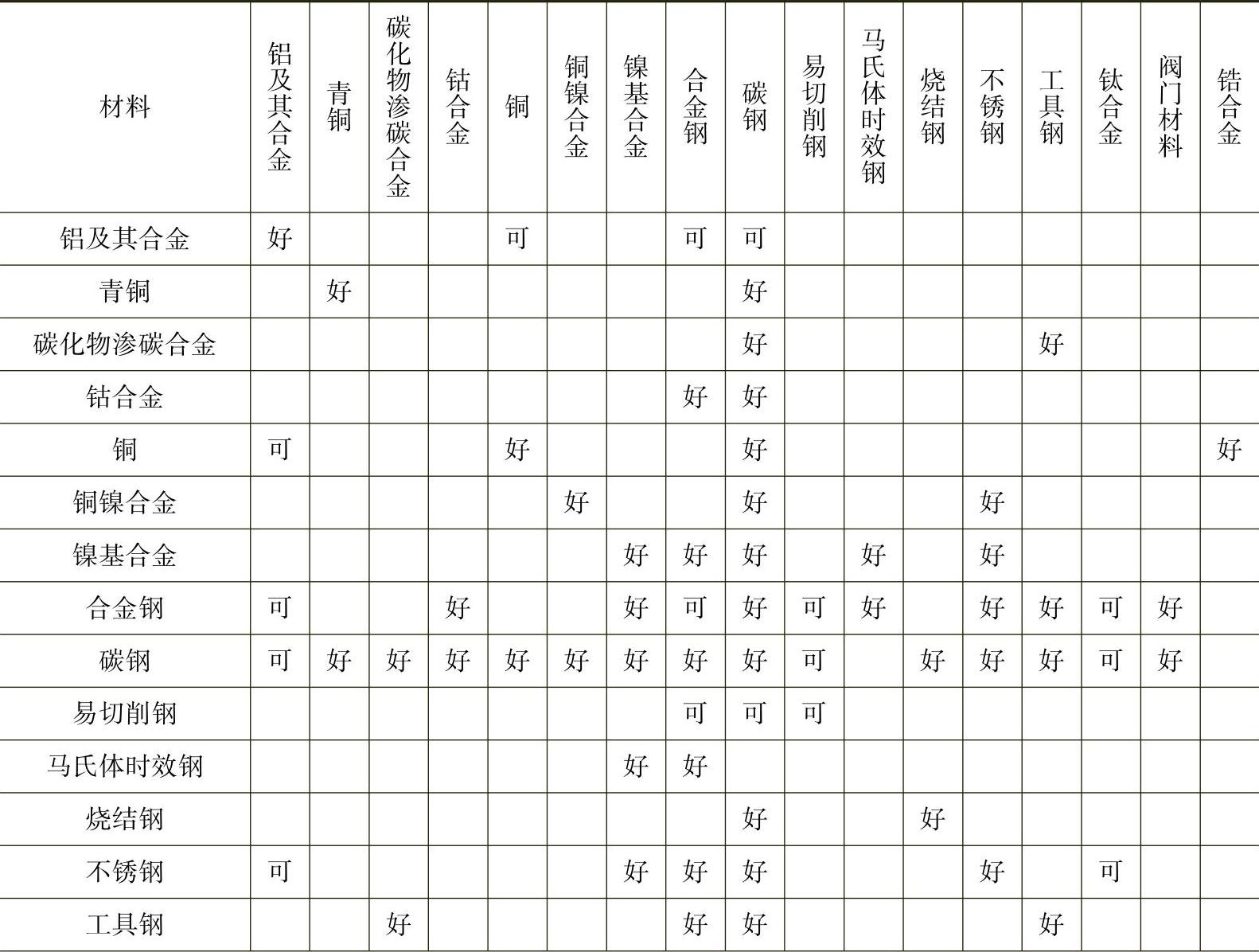

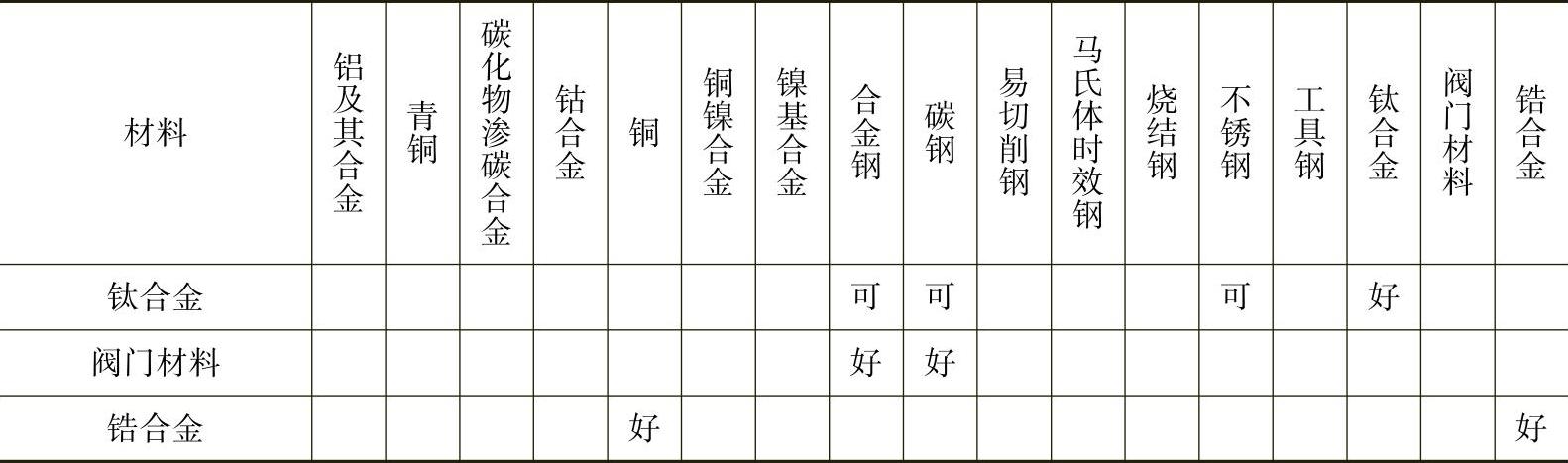

连续驱动摩擦焊和惯性摩擦焊的异种金属组合的焊接性分别见表1-52及表1-53。

异种金属组合摩擦焊焊接性是指金属在摩擦焊接过程中形成和母材等强度等塑性接头的能力。其影响因素主要有如下几点:

(1)两种材料是否互相溶解和扩散 同种金属和合金能很好地进行焊接,而异种材料特别是不能溶解和扩散的金属很难获得质量优良的摩擦焊接头。

(2)力学与物理性能 高温强度高、塑性低、导热好的材料较难焊接,异种材料的力学性能与物理性能差别大时也不容易焊接。

(3)碳当量 碳当量高时,淬透性好,这样的材料不容易焊接。

(4)高温活性 材料的高温氧化倾向大或某些活性金属都难以焊接。

(5)脆性相的产生 凡是形成脆性合金的异种金属都难以得到理想的焊接接头。

(6)摩擦因数 摩擦因数低的材料,由于摩擦加热功率低,不容易保证焊接质量。

(7)材料脆性 一般情况下,脆性材料难于焊接。

(8)表面氧化膜 表面氧化膜容易破碎的金属容易焊接,反之,则焊接难度增大。

表1-52 异种金属组合连续驱动摩擦焊的焊接性

(https://www.daowen.com)

(https://www.daowen.com)

(续)

表1-53 异种金属组合惯性摩擦焊的焊接性

(续)

注:好—焊接性良好;可—焊接性一般。

4.常用异种有色金属组合摩擦焊

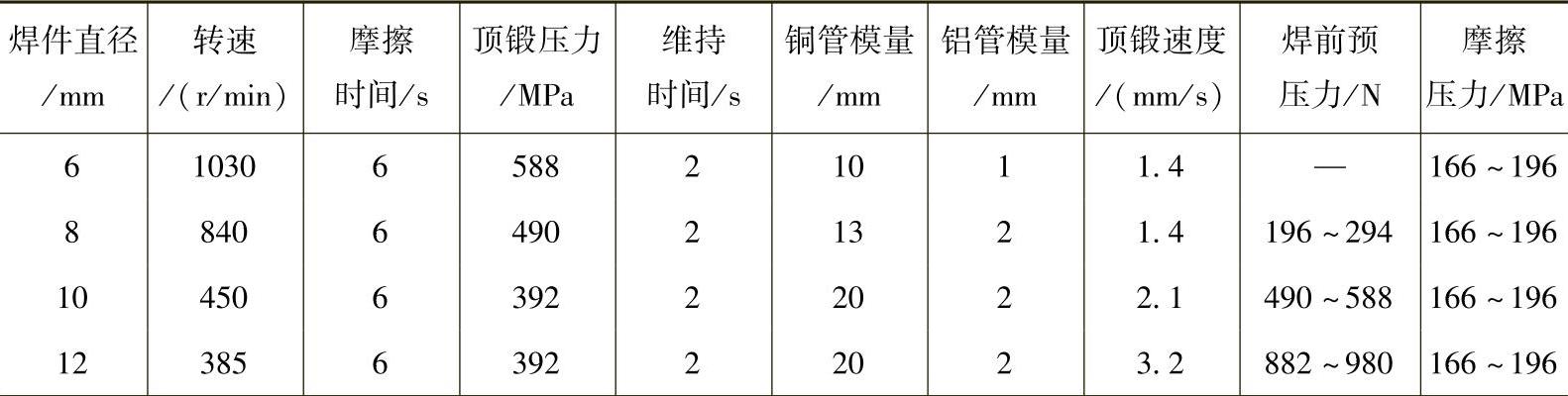

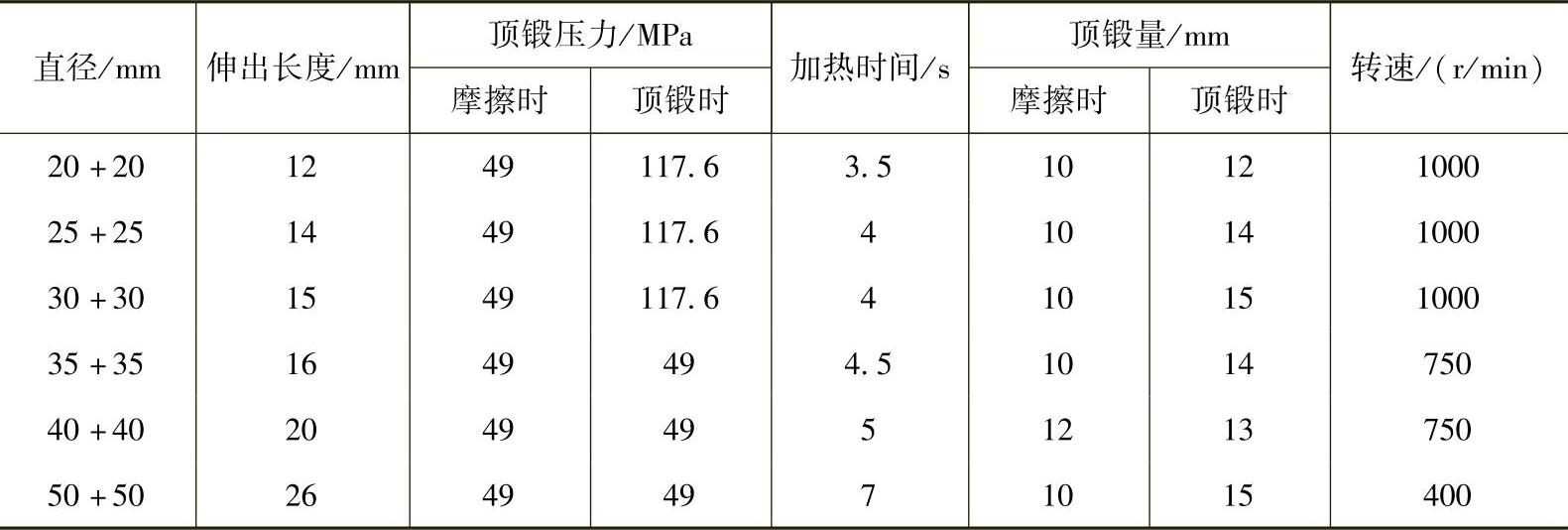

铜与铝组合摩擦焊有高温摩擦焊和低温摩擦焊两种。铜管与铝管高温摩擦焊的焊接参数见表1-54。460~480℃是铜与铝异种材料低温摩擦焊接的最佳温度范围,在该温度范围能获得满意的铜与铝摩擦焊接头。表1-55列出了不同直径的铜管与铝管低温摩擦焊的焊接参数。

表1-54 铜管与铝管高温摩擦焊的焊接参数

表1-55 不同直径的铜管与铝管低温摩擦焊的焊接参数

(续)

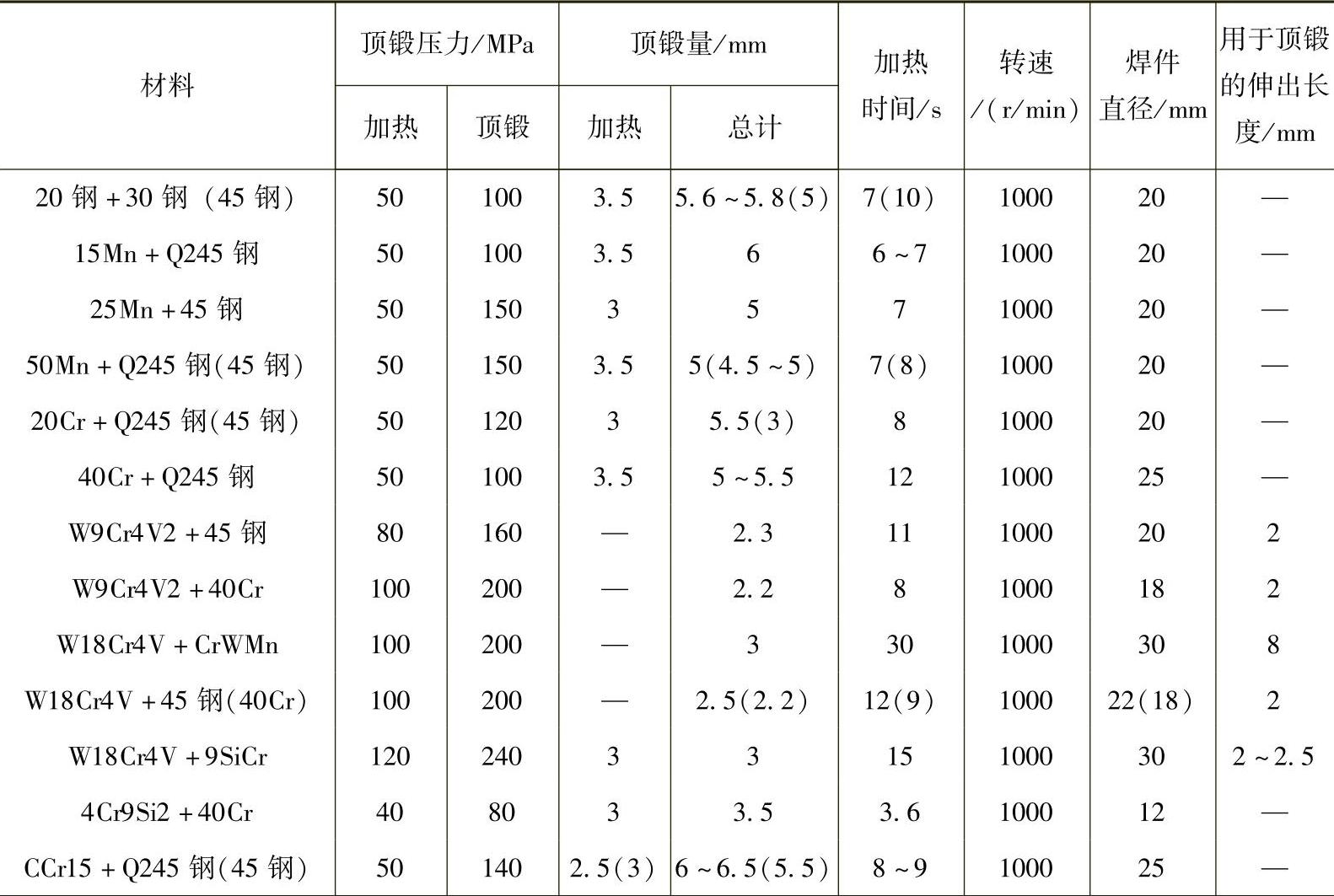

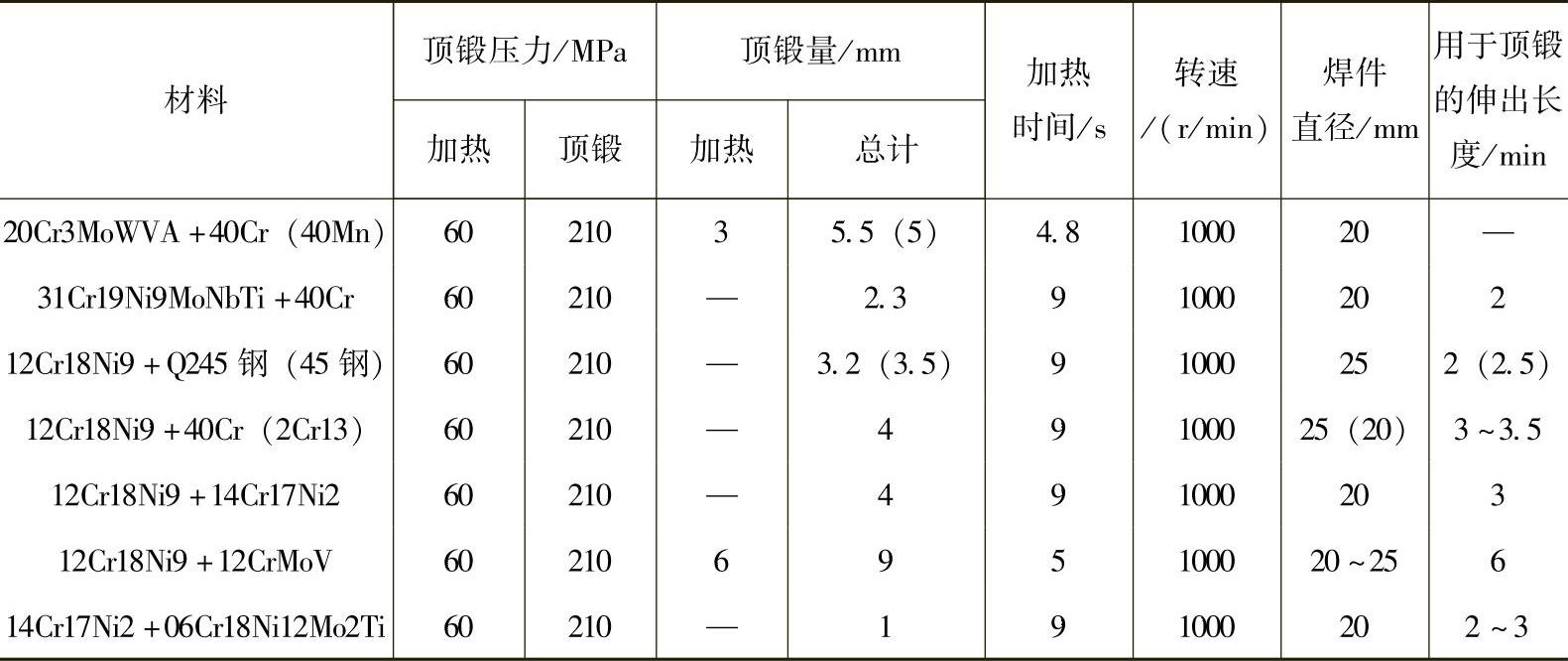

5.常用异种钢组合、钢与铝及铝合金组合摩擦焊

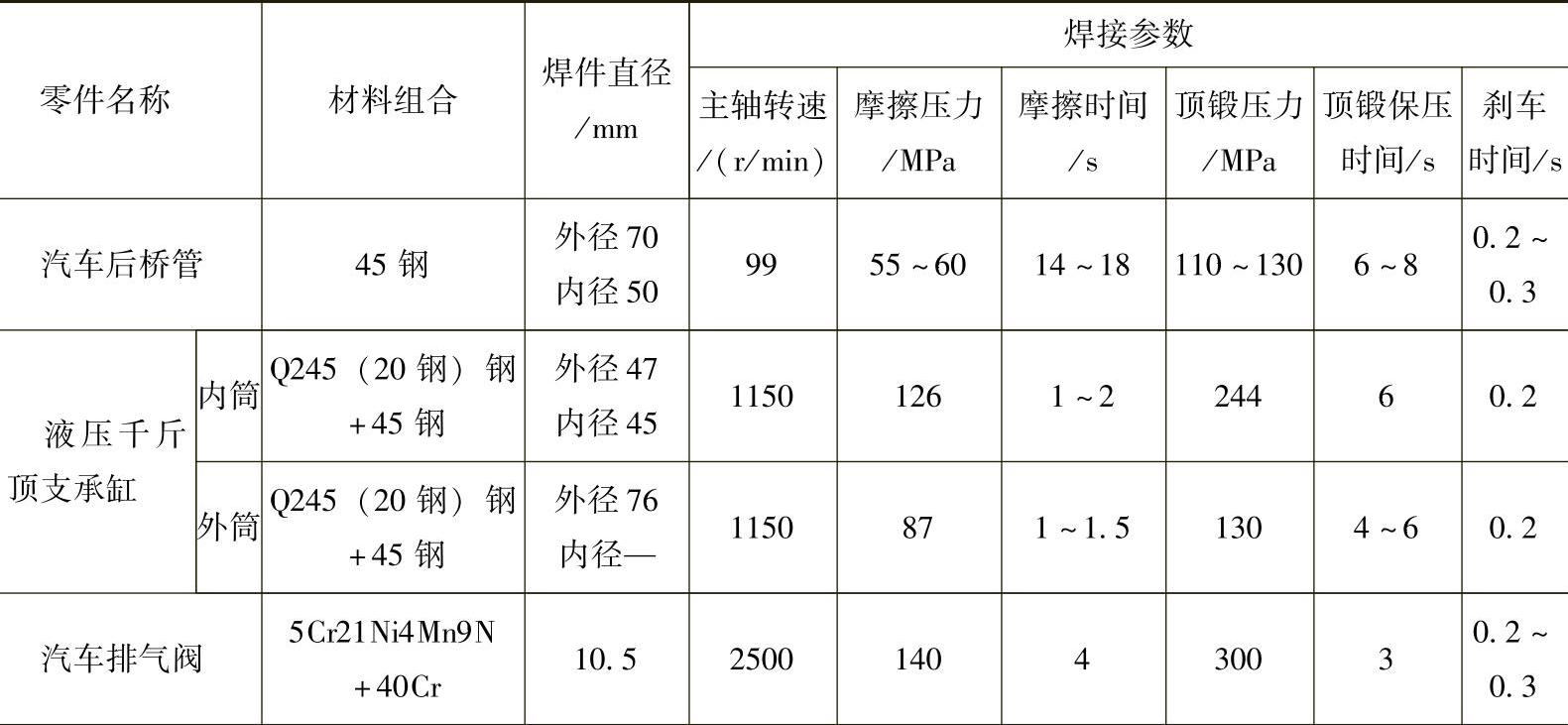

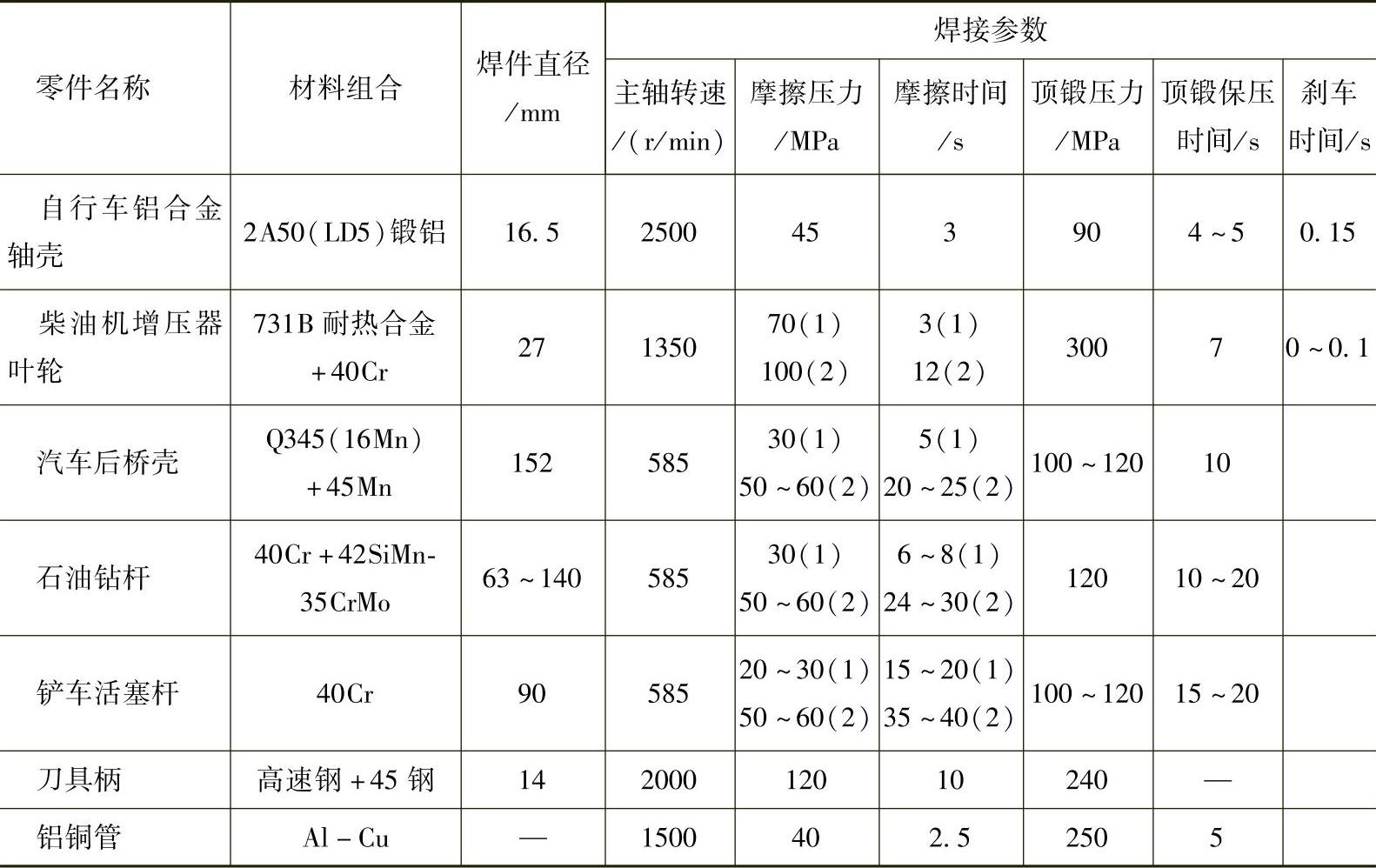

异种钢组合摩擦焊的常用焊接参数见表1-56。Q235钢与1050A(L3)纯铝管件组合摩擦焊的常用焊接参数见表1-57。典型异种金属材料组合零件摩擦焊的焊接参数见表1-58。

表1-56 异种钢组合摩擦焊的焊接参数

(续)

表1-57 Q235钢与1050A(L3)纯铝管件组合摩擦焊的常用焊接参数

表1-58 典型异种金属材料组合零件摩擦焊的焊接参数

(续)

注:1.括号内数字为摩擦级数。

2.2A50为新标准的铝合金牌号,下同。

6.异种金属组合摩擦焊应用实例

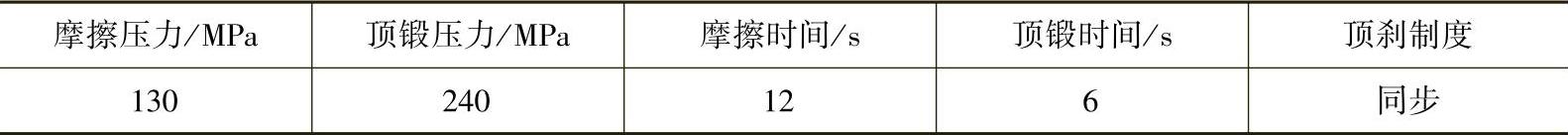

(1)45钢与W8Co3N高速钢组合的摩擦焊 W8Co3N高速钢是一种重要的刀具材料,它具有比碳素工具钢更高的淬火、回火硬度及热硬性(也称红硬性),但其价格也相对较高。为节约高速钢材料,降低刀具成本,将碳素结构钢45钢(柄部材料)与高速钢W8Co3N(刃部材料)焊接复合是目前普遍采用的复合刀具制备方法。采用C20型连续驱动摩擦机焊接45钢与W8Co3N高速钢刀具,焊机主轴转速为1475r/min,采用的摩擦焊焊接参数见表1-59所示。

表1-59 45钢与W8Co3N高速钢组合摩擦焊的焊接参数

接头焊接后立即进行退火处理,以消除焊接残余应力,然后进行整体淬火和三次高温回火。退火工艺为:860℃保温5h,炉冷至560℃之后空冷。淬火工艺为:淬火加热温度1220℃,回火加热温度520℃。

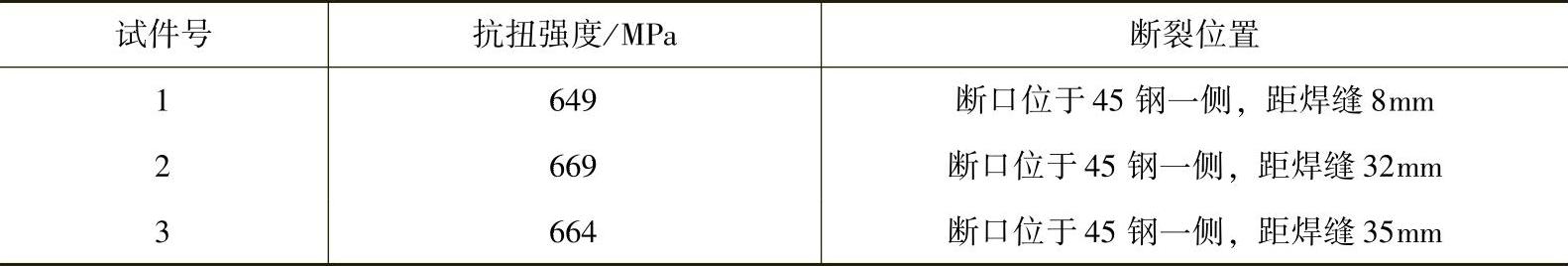

焊后对焊件进行了扭转性能试验,试验结果见表1-60。结果表明,焊件断裂均出现在45钢一侧,断口为切断型断口,断面与焊件轴线垂直,有回旋状塑性变形痕迹。焊合区组织为锻造组织,焊合区及热影响区经过充分的塑性变形,接头具有良好的力学性能。

表1-60 45钢与W8Co3N高速钢组合焊合扭转性能试验结果

采用显微镜观察45钢与W8Co3N高速钢组合摩擦焊的焊合区及其附近区域,W8Co3N高速钢基体金属内的碳化物几何尺寸形状及其分布状况得到改善,微观组织晶粒经动态再结晶和相变重结晶而得到细化,形成细晶粒组织;45钢基体内的带状组织消失,在避免焊接端面氧化脱碳产生的铁素体条带的情况下,不仅不会损伤焊接接头的强度、塑性和韧性,而且其综合力学性能比母材有所提高。

(2)钨铜合金与铜组合摩擦焊 钨铜合金具有较好的抗电弧烧蚀、抗熔焊性和良好的导电、导热性,被广泛用作电触头、电火花、电阻焊、等离子电极和军工产品等,钨铜合金与铜组合摩擦焊由于生产效率高、成本低,在国内外已得到广泛应用。

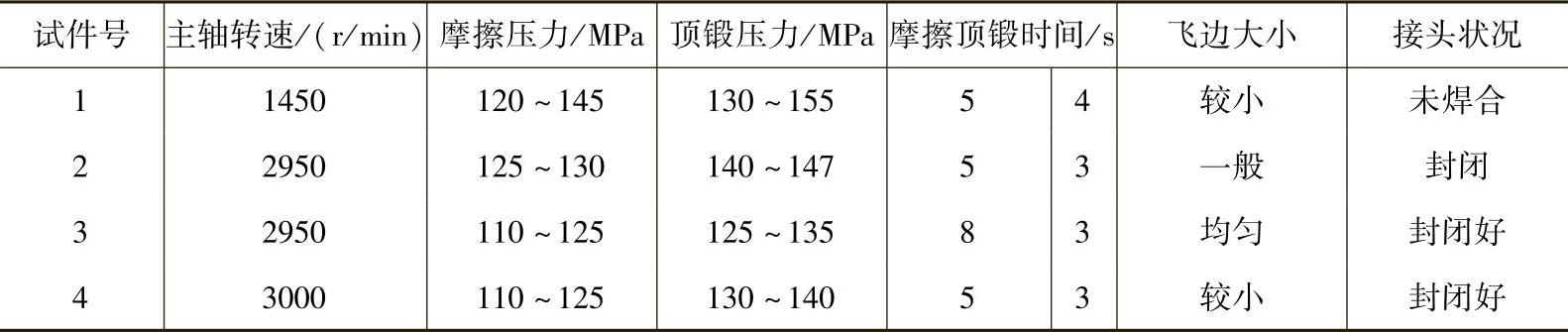

钨-铜合金是采用粉末冶金法将质量分数为80%的W和质量分数为20%的Cu烧结成规格为ϕ10mm×50mm的圆柱体,T2纯铜棒是尺寸为ϕ12mm×100mm的圆柱体。采用C—04—A型连续驱动摩擦焊机进行焊接,其焊接参数对接头的影响见表1-61。

表1-61 钨铜合金与铜组合连续驱动摩擦焊的焊接参数对接头成形的影响

焊后将接头在GEN—10型万能拉伸试验机上进行室温拉伸试验。结果表明,钨铜合金与铜接头的抗拉强度达280MPa。接头拉伸时,大多数在铜端断裂,个别在接头处断裂。由接头与铜的强度比可知,摩擦焊接头能达到与铜材等强的水平,与铜的抗拉强度之比为93%,而且试样在拉伸过程中,铜端均有缩颈现象。

采用HX—1000型显微硬度计,在载荷100g的负荷下对钨铜合金与铜摩擦焊接头硬度进行测量,每点间距为0.1mm。接头热影响区很窄,约0.2mm。摩擦焊接头经过X射线检测,未发现任何明显的焊接缺陷。采用扫描电镜分析,钨铜材料与铜的摩擦焊接头接合面均完好,无裂纹、气孔等缺陷,而且晶粒细小、致密,在结合面处无晶粒长大现象,无明显热影响区。

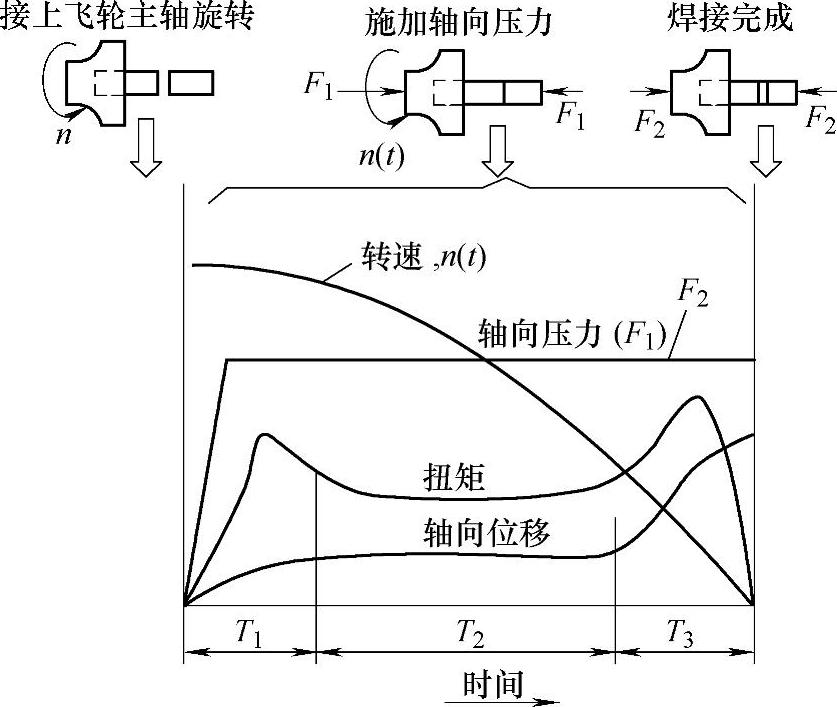

钨铜和铜复合件的性能主要是它的强度、硬度和电导率。摩擦焊接头铜端硬度和电导率见表1-62。硬度和电阻率在焊接前后几乎没有变化,仍能保持焊前铜母材良好的电导率和强度要求。

表1-62 钨铜与铜摩擦焊接头铜端硬度和电导率