2.2.6 奥氏体型不锈钢与珠光体钢及耐热钢组合的焊接应用实例

1.乙烯裂解炉不同炉温段使用12Cr5Mo钢、20Cr25Ni20钢与12Cr18Ni9组合的焊接(12Cr5Mo+20Cr25Ni20,20Cr25Ni20+12Cr18Ni9组合的TIG焊和焊条电弧焊)

(1)工况 乙烯裂解炉炉温600~700℃区域,选用12Cr5Mo(1Cr5Mo)珠光体耐热钢,炉温950~1050℃区域,使用20Cr25Ni20奥氏体型不锈钢,连接法兰用12Cr18Ni9锻件。于是产生了20Cr25Ni20钢+12Cr18Ni9钢与20Cr25Ni20钢+12Cr5Mo钢两类焊接接头。即在同一管路中出现了奥氏体型不锈钢与珠光体耐热钢的焊接,同时也出现了不同牌号的奥氏体型不锈钢的焊接。

(2)焊接性分析 由于20Cr25Ni20钢与12Cr18Ni9钢或12Cr5Mo钢相焊,易产生热裂纹、冷裂纹和σ相析出等。且20Cr25Ni20在600~900℃长期受热,易产生σ相。

(3)焊接工艺 采用手工TIG焊打底焊,焊条电弧焊填充焊。手工TIG焊使用H06Cr23Ni13焊丝。焊条电弧焊对20Cr25Ni20与12Cr5Mo用E309-16(A302)焊条,对20Cr25Ni20与12Cr18Ni9用E310-16(A402)焊条焊第一层,其后采用在A402基础上研制的特种焊条(提高C、N含量,限制Mo、Nb含量),以抗热裂并减少σ相析出。采用V、U形坡口,钝边p为1.0~1.5mm。预热温度对20Cr25Ni20钢与12Cr5Mo钢为360~400℃,层温300℃;对20Cr25Ni20钢与12Cr18Ni9钢为100℃,层温<150℃。焊后进行1070℃×2h热处理对已生成的σ相进行固溶处理,以减少冷裂纹倾向。

2.Q345(16Mn)锻厚板与06Cr18Ni11Ti的焊接(Q345+06Cr18Ni11Ti组合的焊条电弧焊和埋弧焊)

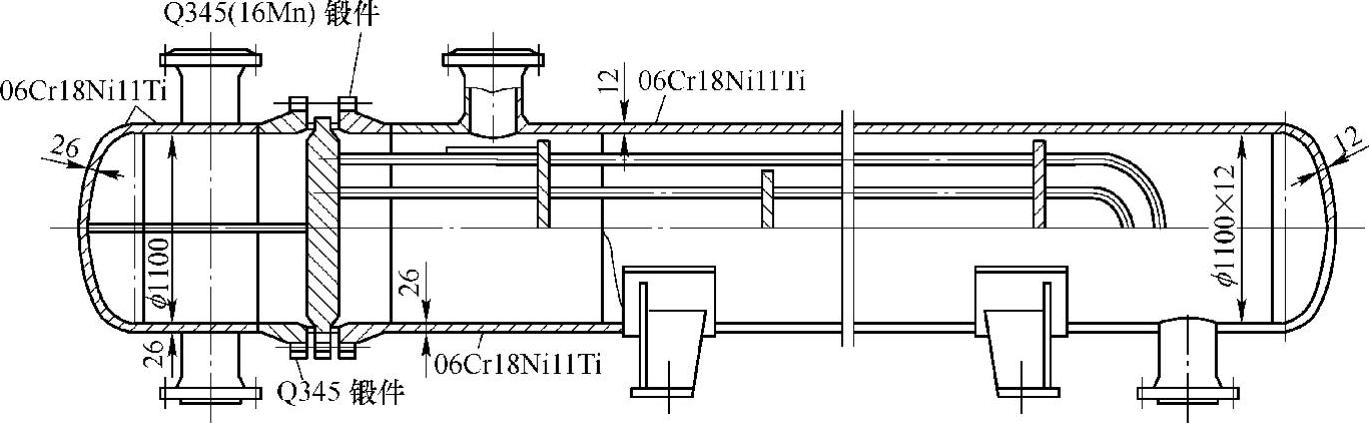

(1)工况 沥青换热器筒体、封头材料为板厚δ26mm的06Cr18Ni11Ti(0Cr18Ni10Ti)奥氏体型耐热钢,法兰为Q345(16Mn)锻件,每台换热器有两条环缝需焊接。其筒体结构如图2-15所示。

图2-15 换热器筒体结构简图

(2)焊接试验 进行了同组别母材16MnR钢与06Cr18Ni11Ti耐热钢试板的三组焊接工艺试验,前二组均为HJ260焊剂+H12Cr23Ni13(ϕ5mm)焊丝的埋弧焊,以常规热输入焊接出现了穿透性裂纹,以小热输入焊接的侧弯试验不合格。第三组试验先以ϕ4mmA302焊条堆焊过渡层,然后以HJ260焊剂+H06Cr18Ni11Ti(ϕ4mm)焊丝直流正接埋弧焊,结果达到预期目的。

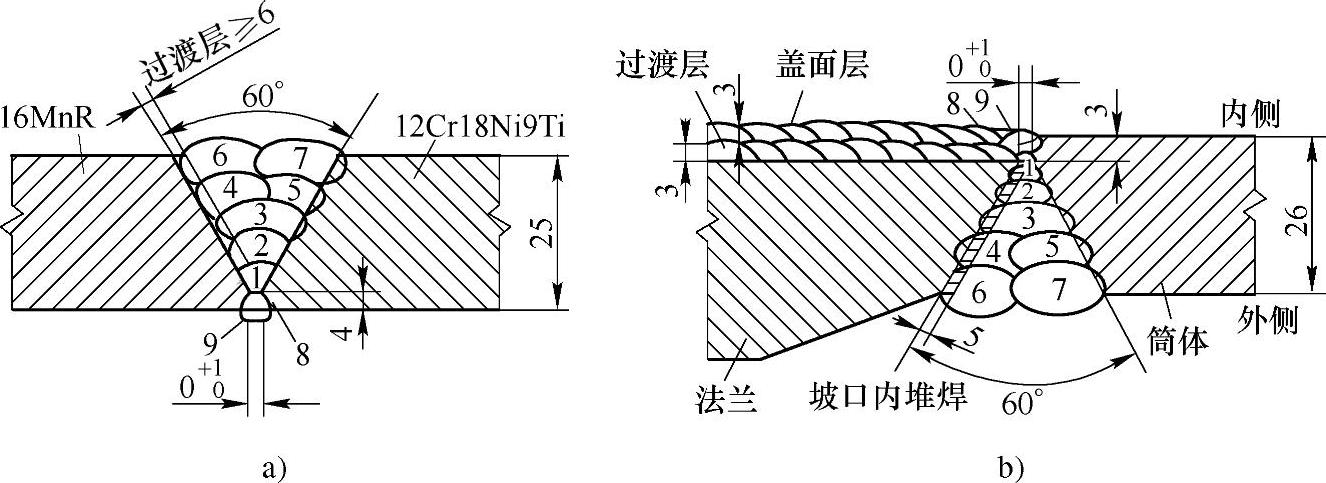

(3)焊接工艺评定 以上述第三组试验为依据,做焊接工艺评定,焊接工艺评定及产品焊接坡口与焊接层次如图2-16a所示,焊接工艺评定的焊接参数见表2-55。试板性能试验及无损检测均合格。

图2-16 焊接工艺评定及产品焊接坡口与焊接层次

a)工艺评定坡口与焊接层次 b)产品焊接坡口与焊接层次

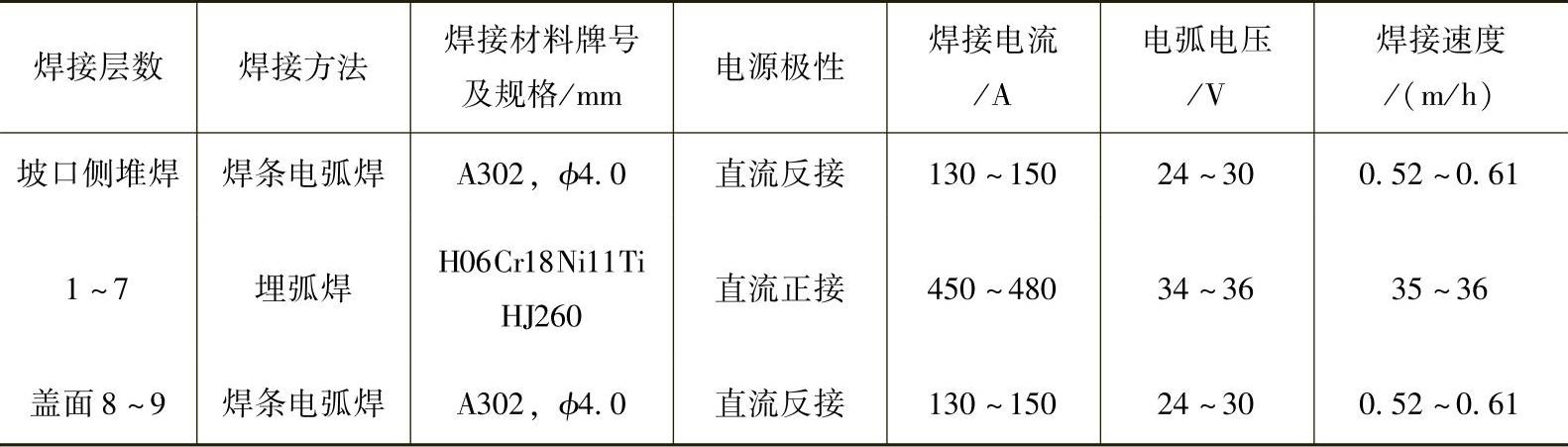

表2-55 焊接工艺评定的焊接参数

(4)产品焊接(https://www.daowen.com)

1)堆焊过渡层

①在法兰内壁堆焊过渡层,并使之延伸至坡口内侧,堆焊前用丙酮仔细清理坡口内侧的油污等杂物,并用氧乙炔进行烘烤,以防止堆焊时产生气孔等缺陷。

②堆焊时采用小电流、快速多层多道焊,每焊道焊后应及时清理焊渣,以防止夹渣等缺陷产生。

③焊接时分区域进行对称焊,每道相邻焊道重叠1/2,层与层之间交错90°,每焊道焊后冷却至100℃以下,再焊下一焊道。

④每层堆焊后进行100%的着色检测,确认了无任何缺陷后再堆焊下一层,堆焊层厚度为7mm。

⑤堆焊过渡层后,将焊件放上车床进行加工,使坡口面光洁,便于埋弧焊。

2)埋弧焊填充焊

①焊前首先检查焊机是否正接,因直流正接可减少焊缝金属的熔合比。

②焊接时应严格控制焊接热输入,特别是焊接电流和焊接速度,因两者对熔合比的影响最大,在保证焊接质量情况下,尽量选用小电流、大焊接速度。

③正面焊接时背面铺焊剂垫,以防止焊穿。

④每层焊后需及时清理焊渣,层间温度控制在100℃以下。

⑤正面焊后,其背面用碳弧气刨清根,彻底打磨渗碳层后,进行背面焊条电弧焊焊接,再用埋弧焊盖面。盖面层的焊接参数与焊接1~7层时相同。

焊后进行100%的X射线检测,一次合格率为95%,其返修部位也基本是堆焊过渡层时产生的夹渣,经焊条电弧焊一次返修全部合格。

(5)结论

1)不锈钢与低合金异种钢厚板的焊接,通过焊条电弧焊堆焊过渡层,再用埋弧焊焊接完全可以保证产品质量,大大提高了劳动生产率。

2)焊条电弧焊堆焊过渡层时,焊渣应及时清理干净,避免产生夹渣。

3)采用埋弧焊时应严格控制焊接热输入,以便将熔合比控制在最小值,选用铬、镍含量较高的焊接材料,可以得到满意的焊接接头,适用于批量生产。