数控技术最早是从改进机床控制发展起来的,世界上最早的数控机床是将电子管接入机床的伺服系统作为机床控制器,利用其布线逻辑实现数控功能;随着计算机技术的发展,控制功能的增强,从而形成了计算机数字控制(CNC)。最初利用纸带作为数控程序的载体,严重影响了CNC的充分利用。为减少单台数控机床程序编制和制备纸带的工作量以及工人数量,20世纪60年代,开始用一台中央计算机来控制多台CNC机床。在中央计算机中存储多个机床加工的零件数控程序,并负责NC程序的管理和传送,形成了直接式数字控制(direct nu-merical control,DNC),也称“群控”。这样不但避免了计算机数控系统中使用的纸带,而且可以缩短数控系统的设置时间,显著减少机床的准备时间,提高机床的利用率。但由于受当时NC控制器水平制约,直接式数字控制主要用于NC加工程序传送,其最大的缺点是必须依赖于中央计算机,一旦中央计算机出现问题,所有的机床就不能正常工作了。

20世纪70年代,随着CNC技术的不断发展,数控系统的存储量已扩大到能存储整个零件程序,中央计算机的控制信息不再以实时方式送出,同时控制器的计算速度也大为提高。DNC接口已多采用串行通信技术,通过DNC系统前端处理器可一次性输入零件全部加工程序,出现了采用多级计算机递阶控制结构模式。DNC的含义也由简单的直接式数字控制发展为分布式数字控制(distributed numerical control,DNC)系统。分布式数字控制克服了直接式数字控制的缺点,由一台或多台计算机利用计算机网络向分布在不同地点的多台数控机床实施综合数字控制,传送数控程序,数控程序可以保存在数控机床的存储器中并能独立工作,这样就使机床工作可以不依赖于中央计算机;分布式数字控制还具有收集系统信息、监视系统状态和远程控制等功能。

20世纪80年代,借助于柔性制造技术和计算机集成制造技术发展的推动,产生了更先进的DNC系统,不仅允许传送零件NC程序,还能在线传送NC设备控制命令或获取设备运行状态信息,成为发展柔性制造系统的关键使能技术。此时的DNC系统所集成的不仅限于数控机床,许多在柔性制造系统中才有的功能特征,如作业调度、工件刀具管理也被纳入此系统,甚至还集成了计算机辅助工艺规划(CAPP)等应用系统。一些FMS和计算机集成制造系统(CIMS)实际上是基于这种发展了的DNC系统结构基础建成的。

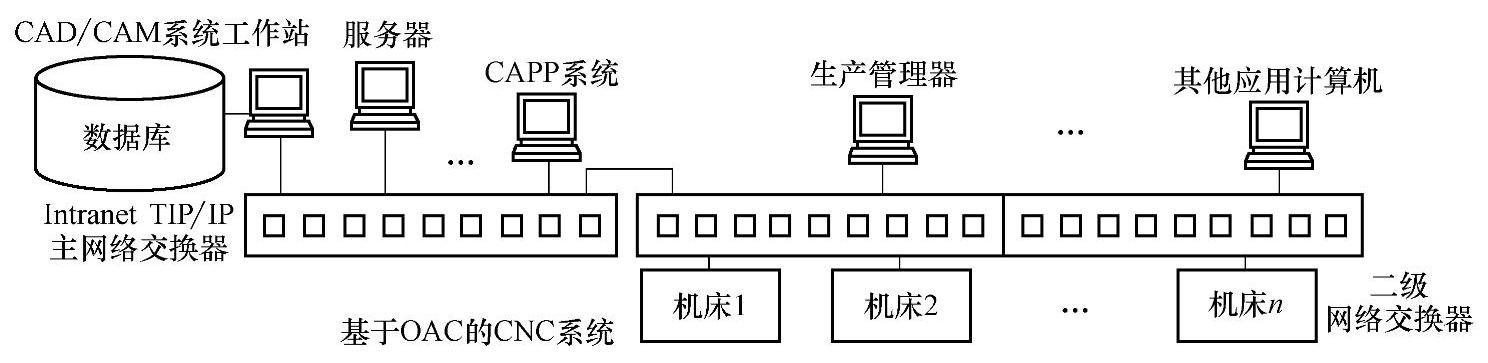

20世纪90年代初,不少CNC系统制造商已将用于传送NC程序的DNC接口作为标准配置功能,并出现了通过制造自动化协议(AMP)或因特网直接联网运行的CNC系统。但那时的CNC系统并不是开放型的,同时由于其技术复杂性和高价位使得它并没有按预期的那样得到广泛应用。20世纪90年代中期,随着网络技术在制造业的快速普及和广泛应用,CNC机床不仅作为独立运行的加工设备,而且在计算机、网络和通信技术支持下可以实现网络化数控制造系统,如图4-6所示。

今天,分布式数字控制系统对推动工厂实现集成数字化制造技术的发展仍起着极为重要的作用。网络化CNC是DNC技术又一次创新性发展和进步,已成为制造企业实现产品数字化设计/制造、虚拟制造、可重配制造系统及智能制造系统等的关键使能技术之一。

图4-6 网络化数控制造系统(https://www.daowen.com)

综上所述,数控技术从诞生至今,前后经历了以下发展阶段,即电子管数控、晶体管数控、中小规模IC数控、小型计算机数控、微处理器数控及网络化控制。目前数控系统的发展进入了一个良性的发展模式,即主板以超大集成电路板为主,处理器以单片机或PLC为主,控制核心单元以PC机专业软件系统为主的发展模式。我国从1958年起,由一批科研院所、高等学校和少数机床厂开始进行数控系统的研制和开发,但当时收效甚微。改革开放以后,我国数控技术逐步取得实质性的发展,通过引进国外先进技术,消化吸收和科技攻关,使得我国的数控技术有了质的飞跃,数控制造业进入了高速发展的阶段,许多机床厂从传统产品实现向数控化产品的转型,但总的来说,技术水平不高,质量尚不佳。“九五”以后,国家从扩大内需着手,启动机床市场,加强限制进口数控设备的审批,投资重点支持关键数控系统、设备、技术攻关,对数控设备生产起到了很大的促进作用。目前,我国高档数控系统市场的95%仍被国外公司占据,如日本的法那科,德国的西门子等,国产数控机床系统也出现了多家,如武汉华中数控、广州数控、北京凯恩帝数控、北京航天数控及成都广泰数控等,但在数控系统加工能力、稳定性和可靠性等方面与世界数控系统巨头之间还存在巨大差距,不能满足高端制造水平的需要。

“十二五”期间,我国机床产量由2010年的22.4万台增加到2015年的23.5万台,但我国在高端数控机床控制系统方面95%以上仍依赖进口,针对这种情况,“十二五”期间的“高档数控机床和基础制造装备”国家科技重大专项主要瞄准的是航空航天、船舶、汽车和发电设备四大行业,呈现三大特点:①行业发展迅速,汽车、船舶、发电设备产量上升很快,航空工业加工任务很重;②行业发展前景好,企业普遍加大技改投入;③需要大批高档数控机床进行装配。这些特点表明,当前是我国高档数控机床发展的难得机遇,数控机床重大专项的启动正当其时。

专项重点任务所列重型数控金属切削机床七项,包括重型立卧车床、龙门铣床、落地镗床、轧辊磨床类,可以满足船舶、发电设备和大型飞机对超重型和重型零件的复杂、高效、复合加工的需求。专项重点任务所列数控机床车床类和加工中心类项目七项,包括高速精密车床、加工中心、复合机床类,能够满足航空航天、船舶、发电设备、汽车制造等行业对高速、精密、复合加工的需求。专项重点任务所列数控磨床类项目九项,包括各种数控磨床,可以满足航空、船舶、发电设备和汽车制造等行业对高速、精密、复合磨削加工需求。专项重点任务所列齿轮加工项目两项,其中大型滚齿机和磨齿机可以满足大型矿山设备、大型船用变速箱和风电设备等大型、精密齿轮加工要求。专项重点任务所列电加工机床项目两项,包括数控线切割和成形机床,能够满足航空、模具、家电等行业对特殊加工的需求。专项重点任务所列大型数控成形设备项目11项,能够满足汽车、船舶、发电及家电等行业对金属成形加工的需求。

参与机床重大专项调研的专家们认为,随着四大行业的发展,除专项所列重点任务项目外,还需要一大批不同种类、不同规格的数控机床和专用机床,如大飞机制造所需的各种数控专用设备、大型汽轮机和发电机转子加工所需的数控叶根槽铣床和数控转子槽铣床、风电设备加工所需的数控成形铣齿机和数控成形磨齿机、大型核电压力容器加工所需的超重型深空钻床”、汽车发动机关键件连杆加工所需的涨断机床,以及高效、自动化的柔性生产线等,建议专项的实施推行滚动计划,适时补充四大行业急需的数控重大装备项目。

对比“十二五”规划,“十三五”规划在高端装备方面的重视更为突出,多次强调高端装备的提升和发展,对高端装置的上下游和未来发展做出了详细规划。例如,要求高端装备竞争力增强,行业基础有所改善,并且在关键基础材料、基础工艺、核心基础零部件方面取得较大突破,为高端装备进行配套,大力发展高端装备产品,推动和扩大高端装备出口。主攻基础零部件的精度和可靠性,一方面要继续推进重大技术装备的研制和突破,另一方面更为重要的是对已取得突破的重大技术装备进行“千锤百炼”,从“能做”到“做精、做好”转变,进一步提高重大技术装备的各项经济技术指标,在国际市场竞争中脱颖而出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。