在快速成形技术领域中,目前发展最迅速,产值增长最明显的就是快速制模(Rapid Tooling,RT)技术。应用快速原型技术制造快速模具(RP+RT),在最终生产模具之前进行新产品试制与小批量生产,可以大大提高产品开发的一次成功率,有效地缩短开发时间和降低成本。

RP+RT技术提供了一种从模具CAD模型直接制造模具的新的概念和方法,它将模具的概念设计和加工工艺集成在一个CAD/CAM系统内,为并行工程的应用创造了良好的条件。RT技术采用RP多回路、快速信息反馈的设计与制造方法,结合各种计算机模拟与分析手段,形成了一整套全新的模具设计与制造系统。

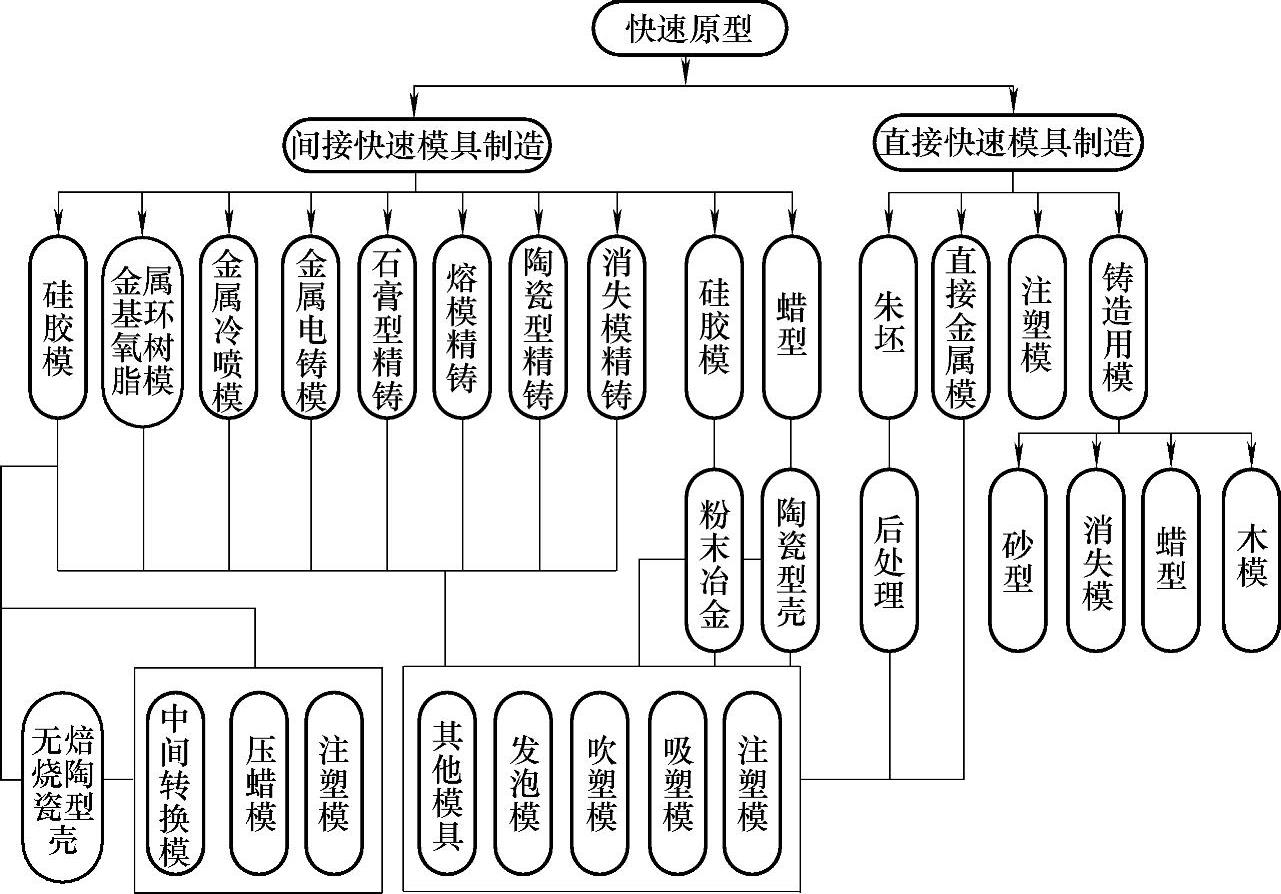

利用快速成形技术制造快速模具可以分为直接模具制造和间接模具制造两大类。

基于快速成形技术的各种快速制模技术如图8-35所示。

图8-35 快速制模技术

1.直接快速模具制造

直接快速模具制造指的是利用不同类型的快速原型技术直接制造出模具,然后进行一些必要的后处理和机加工,以获得模具所要求的力学性能、尺寸精度和表面粗糙度。目前,能够直接制造金属模具的快速成形工艺包括:选择性激光烧结(SLS)、形状沉积制造(SDM)和三维焊接(3D Welding)等。

直接快速模具制造环节简单,能够较充分地发挥快速成形技术的优势,特别是与计算机技术密切结合,快速完成模具制造。对于那些需要复杂形状的、内流道冷却的注塑模具,采用直接快速模具制造有着其他方法不能替代的优势。

运用SLS直接快速模具制造工艺方法能在5~10天之内制造出生产用的注塑模,其主要步骤如下:(https://www.daowen.com)

1)利用三维CAD模型先在烧结站制造产品零件的原型,进行评价和修改,然后,将产品零件设计转换为模具型芯设计,并将模具型芯的CAD文件转换成STL格式,输入烧结站。

2)烧结站的计算机系统对模具型芯CAD文件进行处理,然后,烧结站按照切片后的轮廓将粉末烧结成模具型芯原型。

3)将制造好的模具型芯原型放进聚合物溶液中,进行初次浸渗,烘干后放入气体控制熔炉,将模具型芯原型内含有的聚合物蒸发,然后渗铜,即可获得密实的模具型芯。

4)修磨模具型芯,将模具型芯镶入模坯,完成注塑模的制造。

采用直接RT方法在模具精度和性能控制方面比较困难,特殊的后处理设备与工艺使成本提高较大,模具的尺寸也受到较大的限制。与之相比,间接快速模具制造可以与传统的模具翻制技术相结合,根据不同的应用要求,使用不同复杂程度和成本的工艺,一方面可以较好地控制模具的精度、表面质量、力学性能与使用寿命,另一方面也可以满足经济性的要求。因此,目前研究的侧重点是间接快速模具制造技术。

2.间接快速模具制造

用快速原型制母模,浇注蜡、硅橡胶、环氧树脂或聚氨酯等软材料,可构成软模具。用这种合成材料制造的注射模,其模具使用寿命可达50~5000件。

用快速原型制母模或软模具与熔模铸造、陶瓷型精密铸造、电铸或冷喷等传统工艺结合,即可制成硬模具,能批量生产塑料件或金属件。硬模具通常具有较好的可加工性,可进行局部切削加工,获得更高的精度,并可嵌入镶块、冷却部件和浇道等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。