“合抱之木,生于毫末;九层之台,起于累土。”这是《老子》中的表述,其引申义是指事物从简到繁、从易到难的发展过程。在此形象地诠释了增材制造的原理与本质,即分层制造、逐层叠加的制造方法。增材制造(additive manufacturing,AM)俗称3D打印,是一种与减材加工方法相反的,基于离散-堆积原理,将3D模型数据切片,通过增加材料,采用逐层制造方式,直接制造与3D数字模型完全一致的三维物理模型的制造方法。

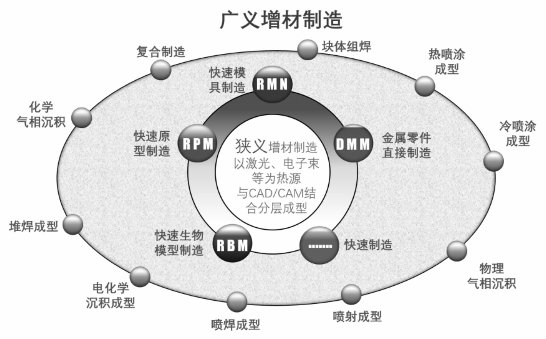

增材制造的概念有“广义”和“狭义”之说,如图7-1所示。

图7-1 增材制造的概念

“广义”增材制造是以材料累加为基本特征,以直接制造零件为目标的大范畴技术群。而“狭义”增材制造是指不同能量源与CAD/CAM技术结合、分层累加材料的技术体系。

基于不同的分类原则和理解方式,增材制造技术还有快速原型制造(rapid prototyping)、三维打印(3D printing)、直接数字制造(direct manufacturing)、实体自由制造(solid free-form fabrication)、增层制造(additive layer manufacturing)等不同称谓,分别从不同侧面表达了这一技术的特点。

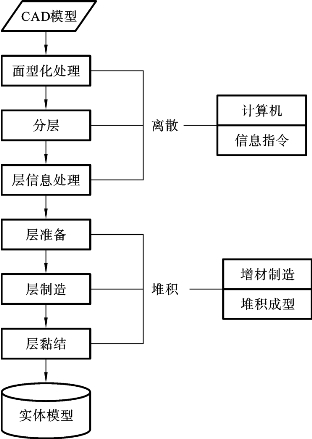

AM技术融合了计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机数字控制(CNC)、激光伺服驱动、材料加工与成型技术,以数字模型文件为基础,通过软件与数控系统将专用的金属材料、非金属材料以及医用生物材料,按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,制造出实体物品的制造技术。增材制造技术是直接运用三维数据模型实现生产的技术总称。如图7-2所示,AM技术以计算机三维模型的形式为开端,它可以经过几个阶段直接转化为成品,也不需要使用模具、附加夹具和切削工具。从成型原理出发,提出一个分层制造、逐层叠加成型的全新思维模式:集CAD/CAM/CNC、激光伺服驱动和新材料等先进技术于一体,基于计算机构成的三维设计模型,分层切片,得到各层截面的二维轮廓信息。在控制系统的控制下,增材制造设备的成型头按照这些轮廓信息,选择性地固化或切割一层层的成型材料,形成各个截面轮廓,并按顺序逐步叠加成实体模型。

图7-2 增材制造流程图

AM技术有以下5个优点:(https://www.daowen.com)

(1)设计灵活。

AM技术的显著特征是它的分层制造方法,这种方法可以创建任何复杂的几何形状。这与切削(减材制造)工艺形成对比,切削(减材制造)工艺由于需要工装夹具和各种刀具以及当制造复杂几何形状时刀具需到达较深或不可见区域等原因会造成加工困难甚至无法加工成型。从根本上说,AM技术为设计人员提供了将不同材料精确地放置在实现设计功能所需位置的能力。这种能力与数字生产线相结合,就能够实现结构的拓扑优化,从而减少材料的用量。

(2)节省成本。

目前的AM技术为设计师在实现复杂几何形状方面提供了最大的自由发挥空间。由于AM技术不需要额外的工具、不需要重新修复、不需要增加操作员的专业知识,甚至制造时间。因此使用AM技术时,零件的复杂性不会增加额外的成本。尽管传统的制造工艺也可以制造复杂部件,但其几何复杂性与模具成本之间仍存在直接的关系,如大批量生产时利润可达到预期。

(3)尺寸精度高。

与原始数字模型相比,尺寸精度(打印公差)决定了最终推导的模型。在传统制造系统中,需要基于国家标准的一般尺寸公差和加工余量来保证零件的加工质量。大多数AM设备可用于制造几厘米或更大的部件时,具有较高的形状精度,但尺寸精度较差。尺寸精度在AM早期开发中并不重要,主要用于原型制作。随着人们对AM技术制品的期望越来越高,AM制品的尺寸精度也越来越高。

(4)不需要装配。

AM技术能够直接生产最终产品,如果按常规生产,则需要组装多个部件。此外,可以使用AM生产具有集成机制的“单件组件”产品。

(5)节省生产运行时间和成本效益高。

一些常规工艺(如注塑成型),不管启动成本的多少,批量生产都需要消耗大量的时间和成本。虽然AM工艺比注塑成型要慢得多,但是由于不需要进行生产启动的环节,所以它们更适合于单件小批量生产。此外,按订单需求采用AM生产可以降低库存成本,也可能降低与供应链和交付相关的成本。通常,用AM制造部件时,浪费的材料很少。虽然粉末熔融技术中的支撑结构和粉末回收会产生一些废料,但是所购物料的量与最终所需材料量的比率对于AM工艺来说非常低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。