(一)刨削

1.刨削原理与特点

刨削加工是以单刃刀具——刨刀相对于工件作直线往复运动为主运动、以方向与之垂直的工件(或刨刀)的间隙移动为进给运动的切削加工方法。

刨削加工是平面加工的基本方法之一。刨削时,刨刀刀尖与工件之间的相对直线往复运动形成直母线,刀具与工件的相对移动使直母线沿直等线运动,形成平面。

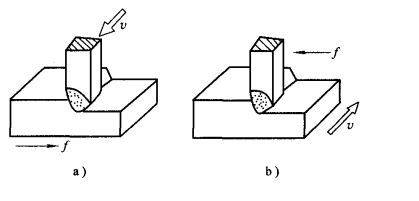

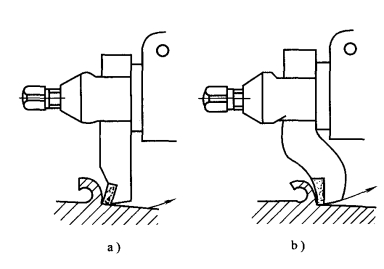

图4-3a、b分别表示在牛头刨床、龙门刨床上刨削平面时的切削运动。

图4-3 刨削

a)牛头刨床刨削 b)龙门刨床刨削

刨削所用的机床、夹具和刀具结构都比较简单,调整、加工方便,适用范围广泛。刨削的主运动为直线往复运动,刀具向前直线移动时进行切削,称为工作行程。回程时不能切削,称为空行程。由于换向时必须克服运动件的惯性,而且在每次工作行程开始,刀具刚碰到工件时,都要发生冲击。因此,刨削的切削速度及换向速度不能太高,以免机床振动,损伤刀具,影响工件的加工精度和表面粗糙度。所以刨削生产率不高。刨削适用于单件、小批量生产和修配加工,特别是加工窄长平面。

2.刨削的工艺范围

刨削主要用于平面和沟槽的粗加工、半精加工。在精度高、刚性好的龙门刨床上也可以用宽刃大刨刀作精细刨以代替刮研。通常刨削加工的经济精度为IT8~IT9,表面粗糙度Ra值为12.5~1.6μm。

(二)刨床

刨削加工机床中,应用最广泛的牛头刨床和龙门刨床。牛头刨床适用于加工长度在1m以下的中、小型工件。大型工件的刨削加工要在龙门刨床或单臂刨床上进行。

1.B665型牛头刨床

B665型牛头刨床为机械传动的刨床。

(1)机床主要技术参数

最大刨削长度 650mm

刀架最大行程 175mm

刀架最大偏转角度 ±60°

工作台面尺寸(长×宽) 650mm×450mm

工作台最大行程

水平 605mm

垂直 305mm

(2)机床的组成

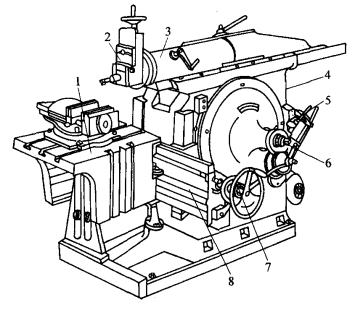

图4-4为B665型牛头刨床外型图。牛头刨床主要有床身、滑枕、刀架、工作台、横梁等组成。

图4-4 B665型牛头刨床外型图

1—工作台 2—刀架 3—滑枕 4—床身 5—变速手轮6—滑枕行程调节柄 7—横向进给手柄 8—横梁

滑枕3由床身4内部的摆杆带动,沿床身顶部的导轨作直线往复运动,运动速度可通过变速手轮5调整。行程长度可通过滑枕行程调节柄6调节。刀具安装在刀架2前端的抬刀板上,转动刀架上方的手轮,可使刀架沿滑枕前端垂直导轨上下移动。刀架还可以沿水平轴偏转,用以刨削侧面和斜面。滑枕回程时,抬刀板可将刨刀朝上方抬起,以避免刀具擦伤已加工表面。安装夹具或工件的工作台1可沿横梁8上的导轨作横向移动,实现切削过程的进给运动。工作台的横向移动可以是机械传动,也可由横向进给手轮7作手动移动。

(3)机床的传动

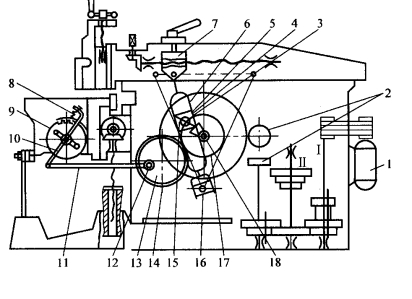

图4-5为B665型牛头刨床传动系统图。

1)主运动。滑枕的直线往复运动为主运动。电动机1(1440r/min,3kW)的旋转运动通过带轮,经变速机构由齿轮2传给大齿轮3,大齿轮上的曲柄销4带动滑块5并使摆杆6绕铰链16摆动,从而带动滑枕沿床身顶部导轨作直线移动。大齿轮每转一圈,通过摆杆将回转运动变为滑枕的一次直线往复运动。

如果转动床身外面的行程调节手柄(如图4-4所示的6),通过一对锥齿轮18和丝杠15,调节曲柄销至大齿轮中心的偏心距,就可以改变滑枕行程长度,以适应工件加工长度的需要。

滑枕的行程位置应当适应工件的位置。转动滑枕前端上方的方头,通过一对伞齿轮和丝杠改变螺母7在滑枕上的位置,从而改变滑枕的行程位置。

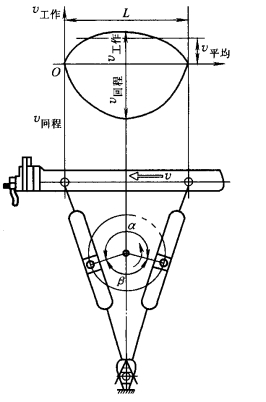

由于采用了摆杆机构,使电动机的匀速旋转运动变为滑枕的不等速直线往复运动(图4-6)。滑枕在工作行程时(滑枕向前),滑块随匀速转动的大齿轮上的曲柄销作逆时针转动α角,回程时则转过β角。由于α>β,而滑枕在工作行程和回程中走过的距离L相等,所以,滑枕回程速度(v回程)比工作行程速度(v工作)快,这有利于提高刨床的生产效率。滑枕移动的平均速度(v平均)为刨床的名义切削速度。(https://www.daowen.com)

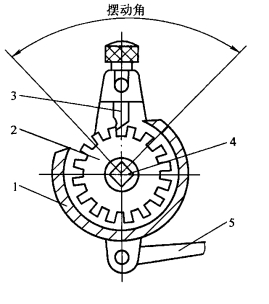

图4-5 B665型牛头刨床传动系统图

1—电动机 2—传动齿轮 3—大齿轮 4—曲柄销 5—滑块6—摆杆 7—螺母 8—棘爪 9—棘轮 10—摇杆11—连杆 12—曲柄销 13—曲柄 14—曲柄齿轮15—丝杠 16—铰链 17—齿轮 18—锥齿轮

2)进给运动。工作台水平方向的间歇移动为进给运动。在滑枕每一次回程以后,刨刀再次切入工件之前,工作台进给一次。进给运动可以手动操纵,也可以机动控制。机动进给时,由旋转的、与大齿轮同轴的齿轮17(见图4-5)通过曲柄齿轮14,曲柄13以及曲柄销12、连杆11带动摇杆10上的棘爪8往复摆动,拨动棘轮9作间歇转动,经由丝杠螺母传动工作台作间歇移动。

在棘轮外面套着一个挡环,挡环上有个缺口,如图4-7所示。用手转动挡环,改变缺口位置,以实现改变进给量的大小。当把棘爪提起并转过90°后,棘爪与棘轮脱离接触,工作台的进给运动就停止。如果把棘爪提起后转过180°放下,工作台就作反方向的转动。

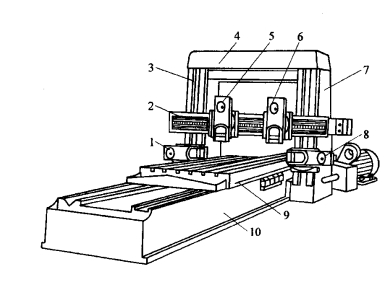

2.龙门刨床

大型工件的刨削加工应在龙门刨床上进行。图4-8为龙门刨床的外形图。龙门刨床是由于有一个由顶梁4及固定在床身10两侧的左右立柱3和7组成“龙门”式框架而得名的。加工时,工件装夹在工作台9上,工作台在床身的纵向导轨上作直线往复运动以实现主运动。装在横梁2上的立刀架5、6可沿导轨间歇运动,用以刨削工件的水平面,刀架可随溜板上下移动作吃刀运动或刨削垂直平面。溜板还能够绕水平轴偏转一定的角度,用以加工斜面。装在左右立柱上的侧刀架1和8可沿立柱导轨作垂直方向的间歇进给,以刨削工件两侧面。横梁还可沿立柱导轨升降,以便根据工件的高度调整刀具的位置。另外,各刀架都有自动抬刀装置,在工作台回程时,自动将刀板抬起,避免刨刀擦伤已加工表面。

图4-6 曲柄摇杆机构原理图

龙门刨床的工作台一般都采用直流电动机驱动或液压传动,运动平稳,可以无级调速。

龙门刨床主要用于大平面,尤其是窄长平面的加工,也可以串列加工几个中小型工件,以提高生产效率。龙门刨床的刚性很好,应用它进行宽刃细刨可获得较小的表面粗糙度(Ra为1.6~0.8μm)和较高的精度(直线度0.02mm/m)。现代龙门刨床往往还备有铣头和磨头等附件,以扩大其使用范围,完成平面的刨、铣、磨等工作。

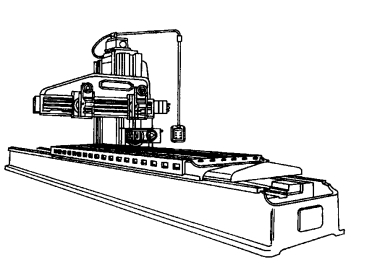

3.单臂刨床

图4-9所示为单臂刨床,它和龙门刨床的区别在于它只有一个立柱,横梁安装在单立柱上。因此,单臂刨床适于加工宽度尺寸较大、而又不需要在整个宽度上加工的零件。单臂刨床的刚性不如龙门刨床。

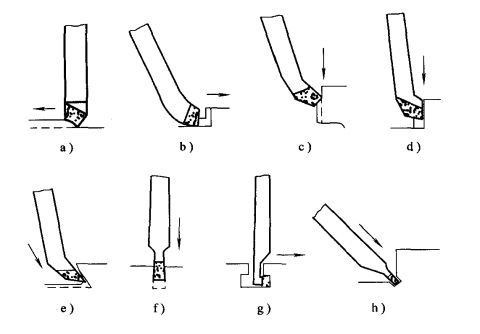

(三)刨刀

(1)常用刨刀 图4-10为常用刨刀,分别可在刨床上刨削平面、台阶面、T形槽、燕尾槽。此外在刨床上还可以刨削成形表面。

图4-7 棘爪、棘轮机构

1—固定套 2—棘轮 3—棘爪4—传动轴 5—支架

图4-8 龙门刨床外形图

1、8—刀架 2—横梁 3、7—立柱 4—顶梁5、6—立刀架 9—工作台 10—床身

图4-9 单臂刨床

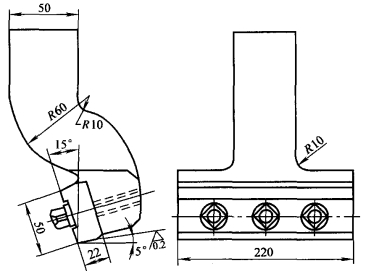

图4-11所示为直头和弯头刨刀。刨刀往往作成弯头的,因为弯头刨刀在受到较大的切削阻力时刀杆会产生弯曲变形,使刀尖向后上方弹起,而不会像直头刀那样扎入工件,破坏工件表面和损坏刀具。

(2)宽刃刨刀细刨平面 用宽刃刨刀细刨平面能够代替刮研,加工精度可达到IT7,表面粗糙度Ra为0.2~0.8μm,生产效率高。宽刃细刨适用于在工艺系统刚性较好的条件下进行,加工时,将工件安装在精度高,刚性好的龙门刨床上,以很低的切削速度从工件表面上切去很薄的一层金属。一般切削速度为2~3m/min,刨削余量:预刨余量0.08~0.12mm,终刨余量0.03~0.05mm。工件受热变形小,所以能获得高的加工质量。

图4-10 常用刨刀及其应用

a)平面刨刀 b)台阶刨刀 c)普通偏刀 d)台阶偏刀e)角度刀 f)切刀 g)弯切刀 h)割槽刀

图4-12所示为宽刃刨刀。宽刃细刨时常用的刨刀前角为负值,有挤光作用,后角较小,可以增强后面的支承作用,防止振动。刨削铸铁工件时,工作液通常采用煤油,刨削前先将加工面均匀润湿,或在加工中连续喷注于刨刀的刀刃附近。

图4-11 直头刨刀和弯头刨刀

a)直头刨刀 b)弯头刨刀

图4-12 宽刃细刨刀

细刨的零件材料要求组织均匀,硬度一致,预刨和精刨须用两把刨刀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。