1.稀土永磁体技术

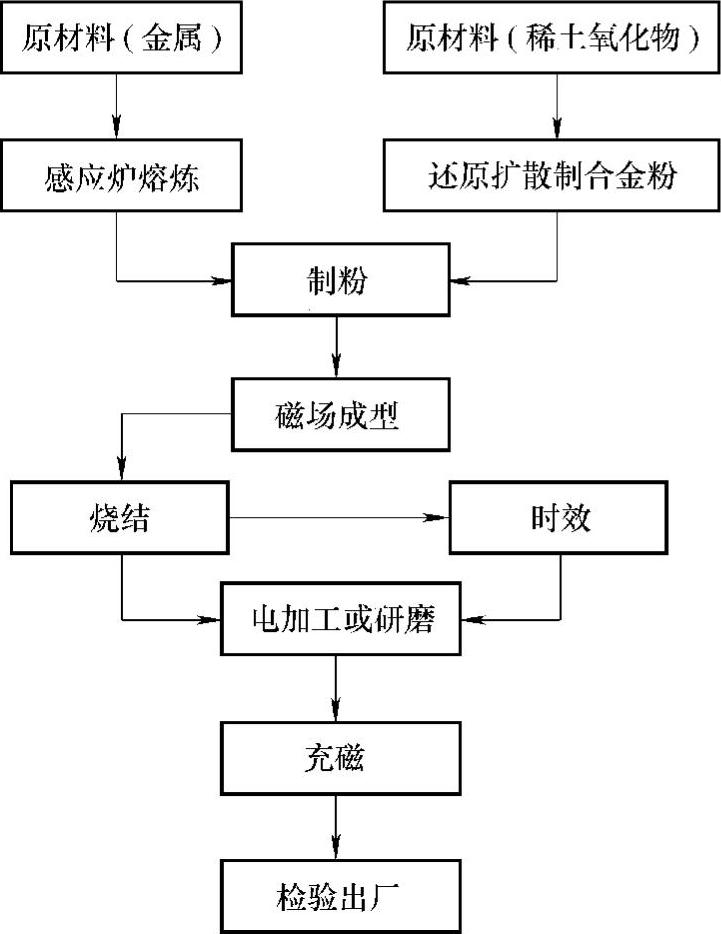

与铁氧体永磁体不同,稀土永磁体是稀土元素和其他金属元素的化合物。质硬而脆是稀土永磁体的共同特点,给应用带来诸多不便,也使成本成倍增加。粘结型稀土永磁材料是一种综合利用稀土永磁体制粉、粘结、充磁的新型技术,其有效解决了永磁体的切割、加工、定型不易的问题,近年发展很快。相对而言,粘结型稀土永磁体的磁性能比烧结型永磁体要低,因此高速性能、高速永磁同步电机的磁钢应用的永磁体都为烧结型永磁体。伴随其生产与应用的整个过程都充满着技术与工艺上的复杂,图4-6为烧结型稀土永磁体生产工艺流程[7]。图中的磁场成型、加工与研磨、充磁等工序都极具技术复杂性。尽管我国是稀土永磁体的生产大国,近年来各种永磁体的产量大幅增加,但较美国与日本等稀土永磁体技术强国而言,我国生产的稀土永磁体普遍磁性能较低,精确加工与定向充磁技术相对落后,严重影响了应用及永磁电机的性能。

2.铁心材料技术

图4-6 烧结型稀土永磁体生产工艺流程

(1)概述 硅钢片(亦称电工钢)是电力、电子和军事工业不可缺少的重要软磁合金,也是产量最大的金属功能材料,主要用作各种电动机、发电机和变压器的铁心。它的生产工艺复杂,制造技术严格,国外的生产技术都以专利形式加以保护,视为企业的生命。电工钢包含两类:一类是含碳量很低(<30×10-6),含硅量小于质量分数0.5%的电工钢;二类是碳含量小于30×10-6,硅含量为质量分数0.5%~6.5%的硅钢。电机对铁心材料的电工钢的要求主要有以下两方面(有些在GB/T2521—1996等标准中有规定):

1)使用性能

① 铁损。它影响铁心的空载损耗,低好。

② 磁感应强度。它影响铁心的体积、功率和激磁电流,高好。

③ 叠装系数。它影响铁心的激磁电流,大好。

④ 涂层绝缘性。它影响铁心的损耗,层间电阻大且涂层薄好。

⑤ 磁滞伸缩。它影响铁心的噪声,小好。

⑥ 磁各向异性。它影响铁心的损耗与效率,对电机旋转状态下的铁心纵横差值小好。

2)加工性能

① 机械性能。表现有抗拉强度、伸长率、硬度、反复弯曲等性能。

② 几何特性。表现有长度、宽度、厚度偏差,横向厚度偏差,平面度、飞边等特性。

③ 涂层特性。表现有附着性、冲片性、可焊性、耐热性等特性。

④ 表面质量。要求表面光滑平整,没有妨碍使用的缺陷。

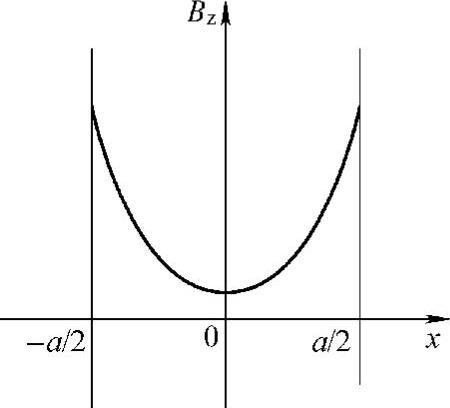

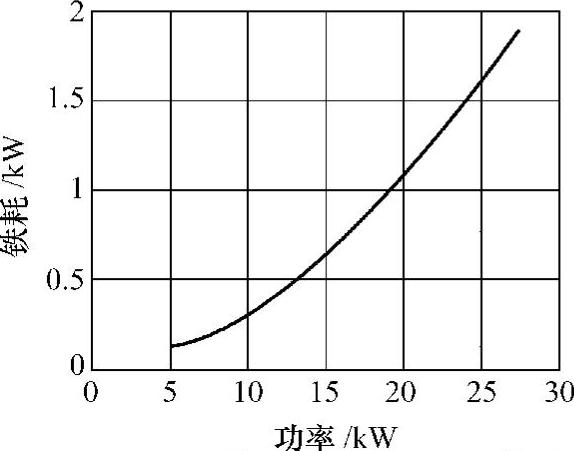

电机中的磁场是交变磁场,每次交变过程软磁材料中磁畴都要消耗一定的能量,以改变磁化晶粒的方向,即磁滞损耗。在单片硅钢片和套环中,磁场变化时,其中产生了感应电动势和感应电流,电场强度旋度不为零,导体中电流密度旋度也不为零,感应电流闭合后出现了铁心涡流。在铁心高度饱和后,涡流损耗与磁滞损耗急剧增加,其大小与硅钢片厚度及磁场交变频率有关。图4-7所示为铁心硅钢片中的磁场。当导磁叠片厚度或磁场强度超出某一适当值时,导体中磁场不均匀,由于涡流的去磁的影响,越往导体内部,其磁场越小。这说明在强度允许范围内,铁心硅钢片应尽可能的薄。图4-8所示为Capstone公司生产的30kW机组的铁耗与输出功率的关系曲线。

图4-7 铁心硅钢片中的磁场

图4-8 Capstone公司生产30kW的机组的 铁耗与输出功率的关系曲线

(2)主要技术难点。电机铁心材料的技术难点主要表现在以下两方面:

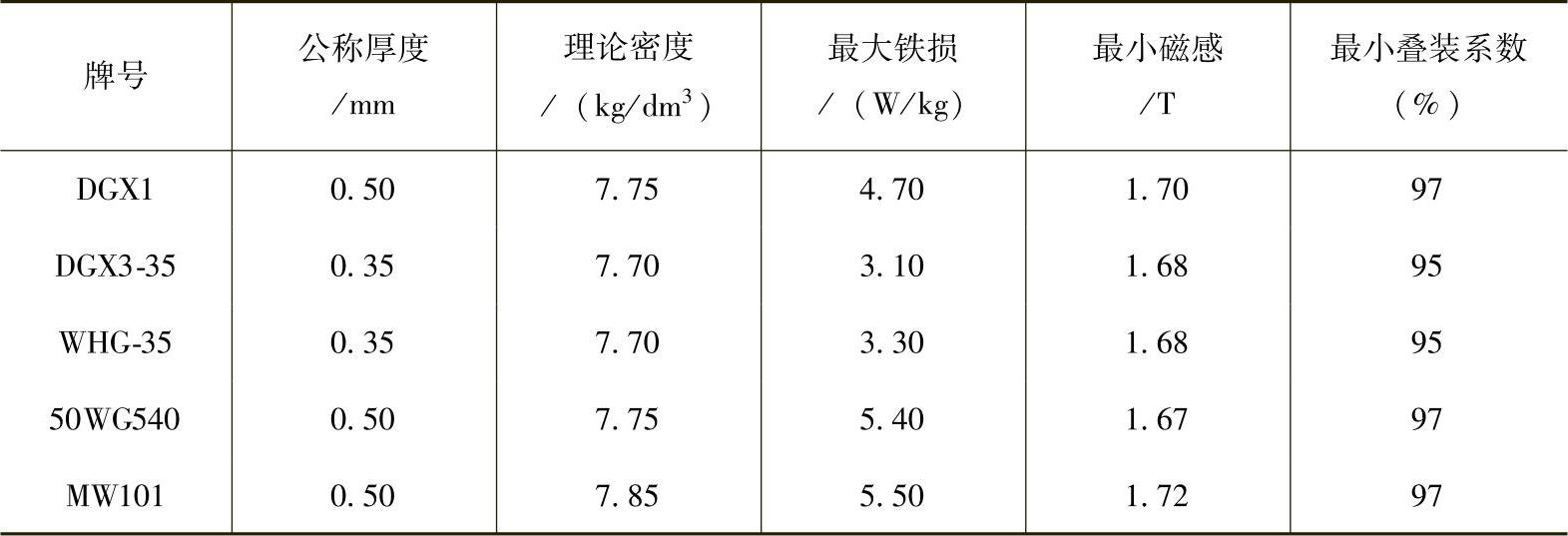

1)高导磁性能硅钢片的生产。高速永磁同步电机用硅钢叠片不仅要求其导磁性能好,还要求其在高频下的磁损耗小、导热性强、刚度高、不易变形与氧化。表4-4列出目前国内市场上出售的部分牌号电工硅钢片的性能,其主要不足是损耗在磁场饱和时的线性差。

表4-4 部分牌号电工硅钢片的性能

2)硅钢片的叠装。电机铁心对硅钢叠片的叠装工艺也有很高的要求。压装过紧易造成叠片物理结构与绝缘的损坏,过松又将在叠片中间留出气隙,增大有效磁阻。叠装工艺中还涉及强度、伸缩性的校验问题。

3.空气轴承技术

(1)空气轴承的特点 空气轴承利用了空气具有清洁、粘度小、化学惰性、稳定,以及资源广阔的特点。空气轴承的主要优点是相对运动时的摩擦损耗、静压运转振动和发热变形小;轴承体无需其他油基润滑油和油泵。因为这样的特点,简化了系统的组成结构,减小了能量损耗,降低了维护保养要求,提高了稳定性,也消除了因为润滑剂失效引起的机件热和机械损伤。由于在高速旋转轴上采用了空气轴承,突破了使用滚动轴承或油膜轴承的固有缺点,使得电机可以全天候工作,甚至是全年365天运行。基于空气固有属性(粘度低且随温度变化小等),空气轴承在高速、低摩擦、低湿度、超精密和超高速的场合具有相当广泛的应用。

(2)主要技术难点 空气轴承是以高速、高压的弹性空气起支撑和固定作用,实现转轴在薄薄的空气层上高速旋转。目前使用的空气轴承主要有空气静压轴承和空气动压轴承两大类。空气静压轴承靠外部供给压力气体进行工作,它的承载能力相对较高,但它不适应微型燃气轮机发电机组使用。空气动压轴承则依靠轴承与轴表面相对运动产生压力气膜承受负荷。

微型燃气轮机发电机组使用的是空气动压轴承,常用的空气轴承是箔轴承结构,它用多片金属箔片嵌在轴承体中形成[3]。箔片沿轴承体内壁顺序而均匀重叠排列呈鱼鳞状,箔片一端用镶嵌块嵌在轴承体中,另一端自由而与相邻箔片重叠,使轴承与轴颈之间形成多个楔形间隙。当轴颈高速旋转时,生成承载气膜将轴颈抬起。为使机组起动和停机时轴颈与箔片之间的接触摩擦降至最低程度,箔片表面有减摩涂层以提高轴承的工作寿命。由于空气的粘性很小,形成承载气膜的圆周速度要比用油润滑的滑动轴承高很多,故空气径向轴承的轴颈直径较粗,推力盘的直径亦较大。图4-9为国内市场上某型号空气轴承成品。空气轴承的主要缺点是承载能力低,刚性差,制造技术与工艺要求很高。

图4-9 空气轴承成品

4.温升控制技术

由于高速永磁中频同步发电机的转子体与定子体基本为实心,控制温升是其安全、稳定运行的关键。温升问题主要包括热源发热量计算和通风散热计算。

单独考虑电机某一发热部件时,以Q表示单位时间内其产生的热量,一部分使机体的温度升高,另一部分向介质发散热量设其热容量为C,表面传热系数为α,表面积为A,相对温升为θ,则在dt时间内能量平衡方程为(https://www.daowen.com)

Qdt=Cdθ+αAθdt

当热量散发的速度与产生的速度相同时,电机的温度不再升高,此时Cdθ=0。

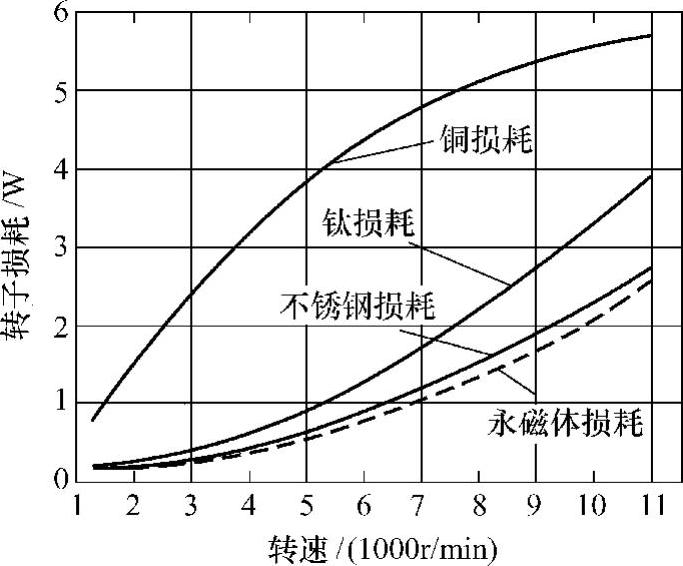

(1)发电机发热计算 高速永磁中频同步发电机的发热主要来自于三个方面,即铜耗、铁耗和机械损耗。其中,机械损耗发热主要发生在转子的支承轴承和推力轴承上,并引起轴承与转轴温度的升高。现在普遍应用于高速发电机中的空气动压轴承代替滚珠轴承,将这一损耗大大减小,使由于温度过高而出现的轴承烧瓦事故可能性降低。对永磁体温升有重要影响的是铜耗和铁耗,铜耗的计算相对简单,主要由定子的电负荷决定。稀土永磁体励磁的高速旋转导致较大的铁耗。铁耗的大小主要由永磁体磁动势、磁路结构及其旋转速度决定[16、17]。图4-10示出实验永磁同步发电机转子总损耗与转速的变化曲线(铁心叠片厚18mm,电负荷10kA/m)。

图4-10 实验永磁同步发电机总损耗与转速的关系曲线

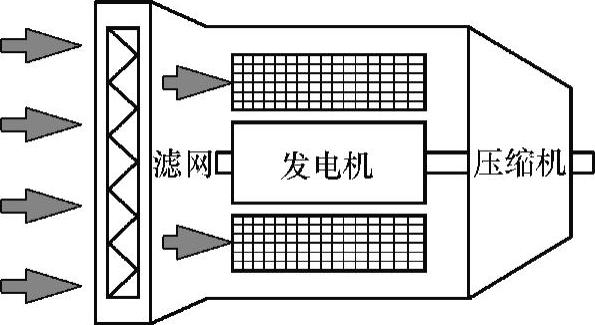

(2)通风计算 高速永磁中频同步发电机一般采用空气风冷的冷却方式,即强制地加快发电机内部空气流动速度,使大量冷空气迅速流过发电机铁心与电枢表面,由冷空气把热量带走。为了使发电机内部的热量能够及时被冷风带走,而不至于局部温度过高,需要合理的风路结构,再根据风机的风压和各风路的风阻计算出相应的风量[18]。

1)风路与风阻。发电机中冷却空气的流动方向分为径向、轴向及混合式三类。总的来说,高速稀土永磁发电机属于轴向冷却方式。如图4-11示出高速永磁中频同步发电机的风路结构示意图。气隙、转子与转轴、定子与发电机机座之间空隙都是冷却空气的流通路径。介质空气通过变向滤网按预定的方向进入风路,在转子端部有一些挡风板。这些挡风板可以改变轴向流动空气的方向,加强对定、转子的冷却;在定子的外面也有一些挡风板,它们也加强对电枢与铁心的冷却。受压缩机一侧负压的吸引,吸收热量的空气最后经过离心风扇甩出发电机座外。

由于风阻的原因,空气在风路中流通时,压力因能量损失而不断减小。气隙等细长风路较为光滑,摩擦风阻较小,但挡风板等引起的截面突变和气体涡流产生的分子撞击形成了损耗。

图4-11 高速永磁同步发电机的风路结构示意图

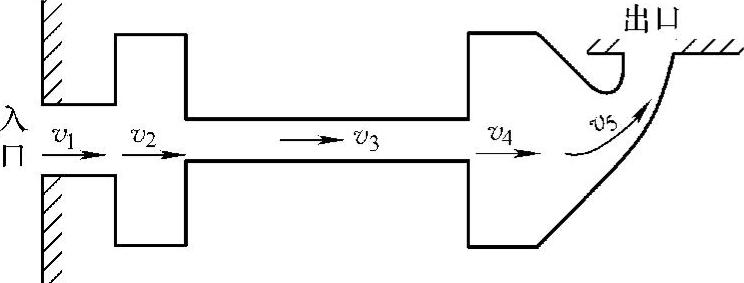

图4-12所示为风路风阻转换示意图。发电机的风路主要有以下几个风阻:介质进入滤网的风阻、滤网的空气进入机座时的风阻、由机座截面分别进入三个风路的风阻、由三个风路进入机座截面的风阻、由风机座截面进入压缩机时风阻。

图4-12 风路风阻转换示意图

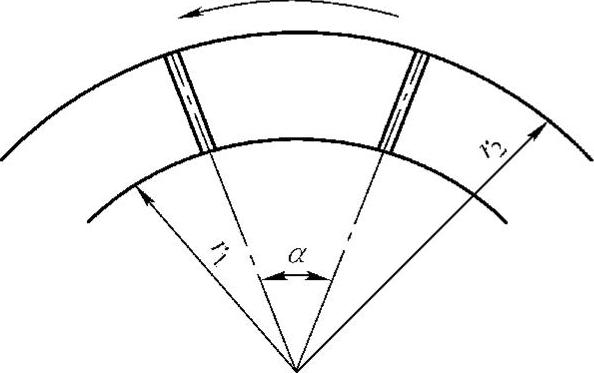

2)风机与风量。在发电机通风计算中,确定总风量是为了控制发电机的平均温度及最高温升。图4-13为标准离心式风机的示意图,离心式风机相邻径向扇叶间中心夹角为α,以角速度ω旋转,叶片外径为r2,内径为r1,则空载时风机全压力为

p0=(γ/g)(v22-v21)式中,γ为叶片重度;g为重力加速度;v2,v1为风机外圆、内圆切向速度。

负荷时,风机风量与风压关系为

p=p0-Q2Z=p0[1-(Q/Qm)2]式中,Qm为风机空载与外部风阻为零时的最大风量,Qm=0.42v2A2

3)电机中的散热[19]

① 传导散热。电机的发热体并非与空气直接接触,因而热量也不是直接在它们之间发生转移。电枢导体通过传导方式将热量依次传递给绝缘材料、绝缘漆、定子铁心及绝缘漆,再由绝缘漆通过对流方式传递给空气;转子中的热量也是先通过传导,再由对流方式传递给空气。在绝缘层中传递的热量Q按下式计算:

图4-13 标准离心式风扇示意图

Q=θuλ(A/δu)式中,θu为温差;λ为绝缘材料的导热系数;δu为绝缘厚度;A为导热体接触面积。

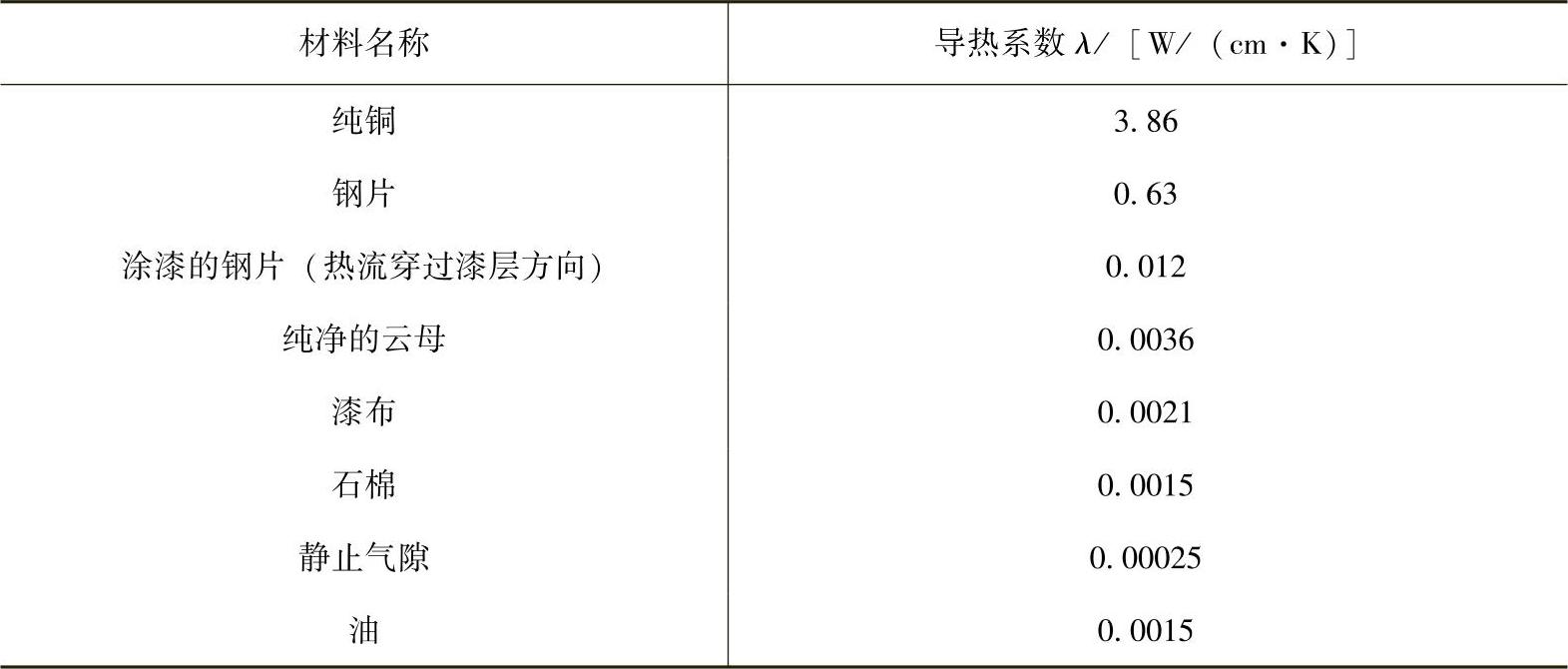

高速永磁同步电机中常用几种材料的导热系数见表4-5。

② 对流散热。冷却空气通过电机发热体表面将带走部分热量,单位时间带走的热量Q按下式计算:

Q=θααA=θα(1/Rα)

表4-5 高速永磁同步电机中常用几种材料的导热系数

式中,θα为发热体跟冷却空气的相对温度差;α为表面传热系数,与绝缘体材质、风速和通风方式有关;A为散热面积;Rα为散热体的等效表面热阻。

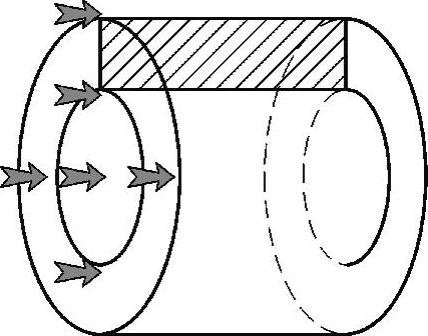

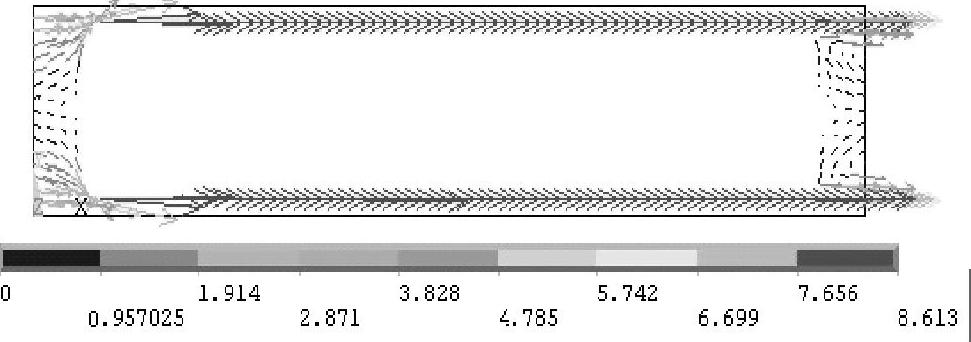

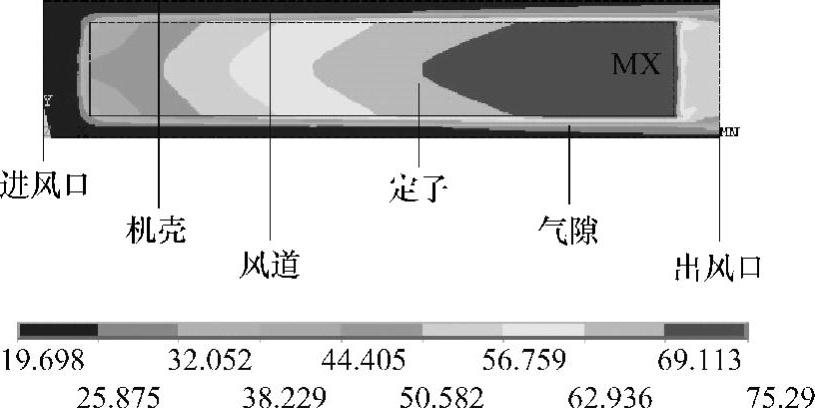

4)温升。单位时间内发电机中所有热源产生的热量,除去冷却带走的热量,所得的净热量与发电机热容量的比值就是发电机的温升值。对于高速永磁中频同步发电机的冷却系统,空气的比热容固定,风量小则可能导致出口温度偏高,使靠近出口的发热体的冷却效果不佳,如冷风进风区的定、转子温度较低,出风区的定、转子温度较高。以图4-14为高速永磁中频同步发电机定子体风冷示意图。图中阴影部分为将要模拟的定子轴向截面。图4-15示出稳态时的定子两侧冷却空气流轨迹的仿真模拟。分析发现,窄而长空间可以增加空气的压强与流速,但气流通过其中时,风阻较大,风压下降很快,因而出现了出风口处的散热不良。另外,在发电机转子出风口处还存在空气涡流,消耗了部分能量。应用Ansys有限元软件中的CFD(计算流体动力学)模块,分析得出的稳态时的定子体温度分布云图如图4-16所示。这是以环境温度为25℃,30kW机组在80%负荷时,测量的定子截面温度云图,最高温度为75℃,属于发电机安全运行范围[20]。

图4-14 高速永磁中频同步发电机定子体风冷示意图

图4-15 稳态时的定子两侧冷却空气流轨迹的仿真模拟

图4-16 稳态时的定子体温度分布云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。