旋转焦点激光焊的基本原理是:通过驱动透镜或反射镜做有规律的运动,使焦点在焊缝上做旋转式前进,焊缝的宽度就可以扩大到激光束旋转圆直径的长度上,这样可以增大熔宽,降低激光焊时对中性及对装备精度的要求,并且可以避免产生大量的气孔。

实现激光焦点旋转的方法有两种:一种是利用折射的方法;另一种是利用聚焦抛物面镜的晃动来实现焦点旋转。

1.折射法

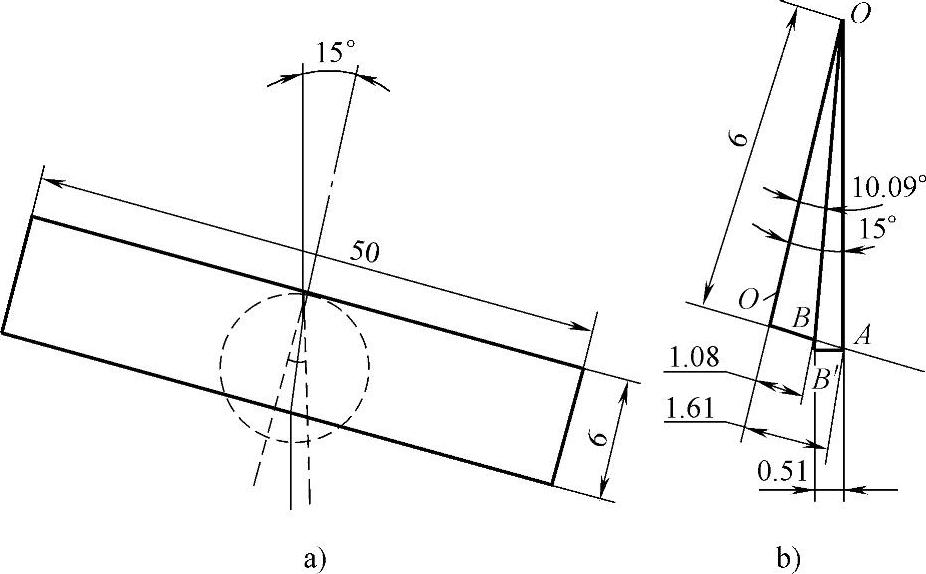

如果激光功率不大,可以利用折射的方法。在聚焦透镜下加一个厚6mm、直径50mm的KCI平镜片,倾斜15°,并由一个125W的变速电动机通过传动带带动镜片旋转。激光束经过镜片的折射后方向不变,偏离原来光轴一定的距离,如图6-52所示。

图6-52 激光折射

KCI的折射率为1.49044。假设激光束为严格竖直光束,那么光束的入射角为15°,设其出射角为θ,则tan15°/tanθ=1.49044,所以推出θ=10.09°,图6-52中如果没有折射镜,那么光束将沿着OA直接传播。加了折射镜后,光束在折射镜的入射点发生折射,沿着OB传播,在出射点又经过折射,竖直传播。光束偏离入射光束0.51mm,推导过程如下:

OO′=6mm

OA=OO′tan15°=1.61mm

OB=OO′tan10.09°=1.08mm(https://www.daowen.com)

BA=1.61-1.08=0.53mm

AB′=BAcos15°=0.51mm

由以上推导可知,激光焦点将做半径为0.51mm的圆周运动。光斑直径一般为0.2~0.3mm,能增大熔宽,降低焊接要求。

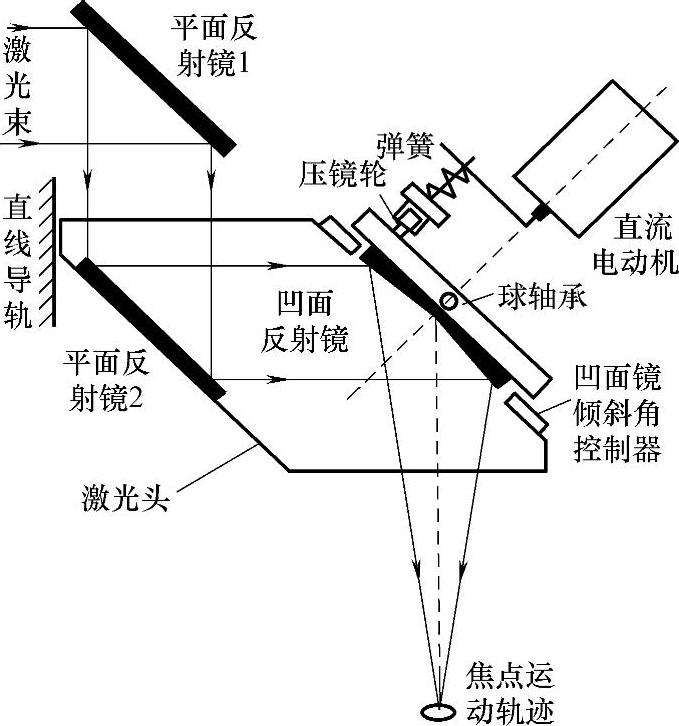

2.聚焦镜晃动法

当激光功率较大时,就不能利用折射的方法使其旋转,因为平面镜很容易受热变形。此时可以让聚焦抛物面镜有规律地晃动,通过抛物面镜有规律的晃动实现激光焦点的旋转。该方式中选用离轴抛物面镜聚焦,将抛物面镜嵌入一个万向节中,使得抛物面镜可以做微小的晃动。在抛物面镜的背面有一个压块,压块压着抛物面镜背面做圆周运动,这样抛物面镜就做晃动,从而实现焦点的旋转运动,如图6-53所示。在这种方法中要精确控制压块和抛物面镜之间的距离,即要精确地控制抛物面镜的晃动幅度,否则,如果晃动太厉害,焦点旋转半径太大就失去了焊接意义。压块由电动机带动,通过调节电动机的转速可以调节焦点的旋转速度。用这种方法,可以得到焦点在焊件上回旋前进的轨迹。当激光头和焊件进行相对运动时,焦点在焊件上的运动是椭圆形旋转前进。这样有利于调节激光能量在焊件上的分布,熔宽比较大,降低了对焊缝间隙的要求。同时,焊接时在熔池中产生的气体容易溢出,减少了焊件中产生气孔的可能性。

图6-53 聚焦镜晃动法

例如采用旋转焦点激光焊对接焊接2mm厚高强度合金钢板时,允许对接焊缝装配间隙从0.14mm增大到0.25mm;而对4mm厚的板,则允许装配间隙从0.23mm增大到0.30mm。光束中心与焊缝中心的对准允许误差从0.25mm增加至0.5mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。