1.电液控制系统

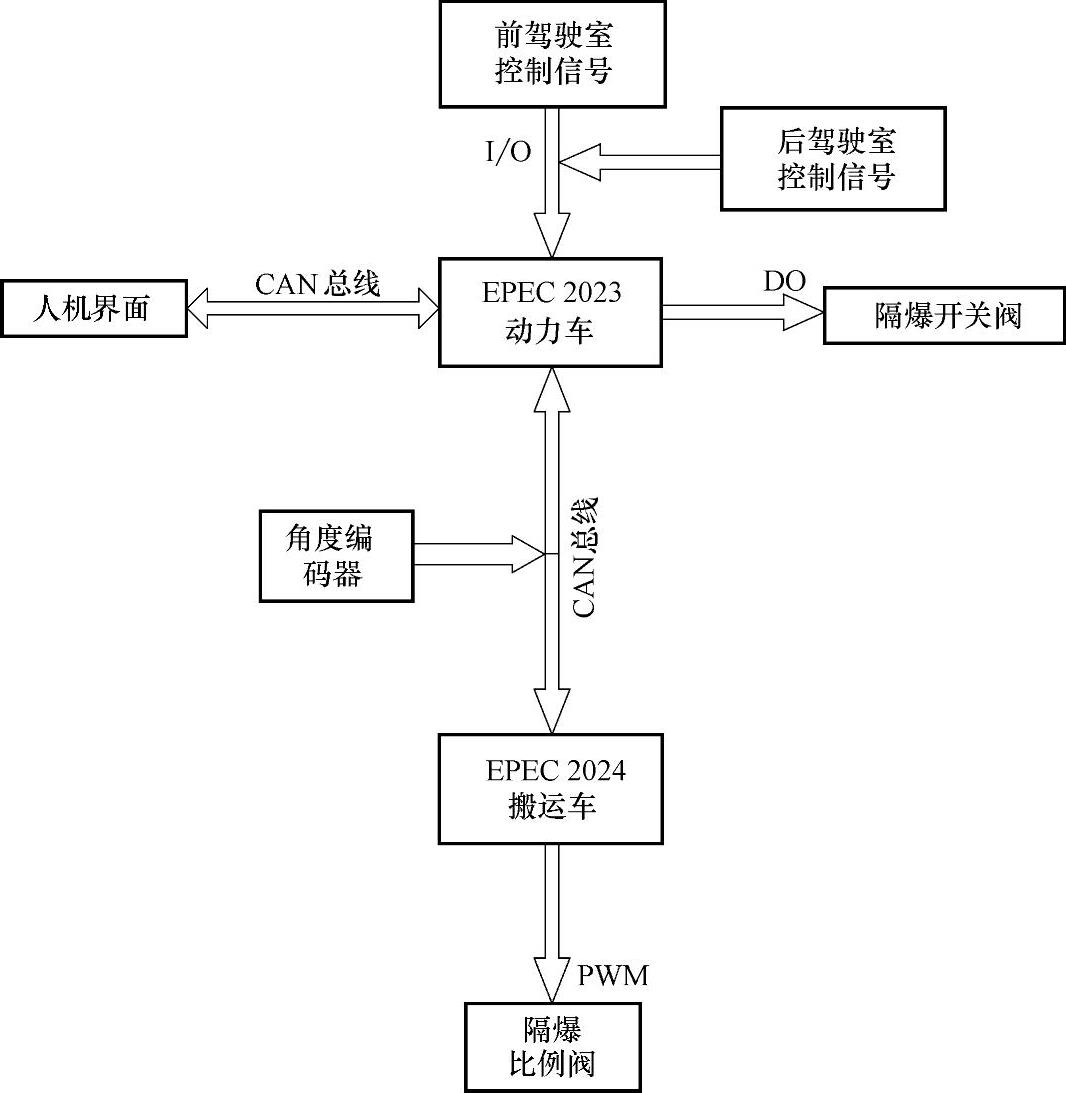

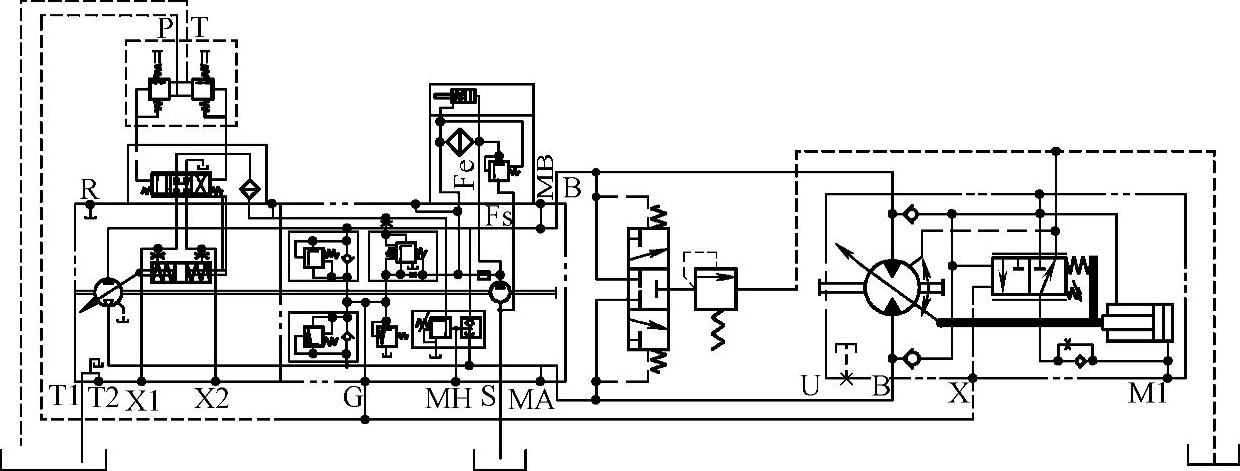

运输车的电液控制系统由驱动控制系统、转向控制、升降控制系统等组成,采用基于CAN总线的高层协议——CANopen协议实时采集系统参数,控制发动机、隔爆电磁换向阀、负载敏感(LS)比例阀等协调工作分布。电气控制系统原理如图8-38所示。

图8-38 电气控制系统原理图

运输车主要的电气控制元件均选择进口工程机械专业产品,电气元件都配有专门的隔爆密封盒,进行专业的隔爆密封,符合煤矿用电气件隔爆安全标准。这些元器件都经过实际应用考验,安全可靠,能适应露天、雨雪、灰尘、震动、高低温等搬运车矿上和矿下恶劣的作业环境。尤其控制器的极高防护等级(IP67),且输出信号具有足够功率,可以直接控制隔爆比例阀和隔爆开关阀。

2.前后车的协调转向控制系统

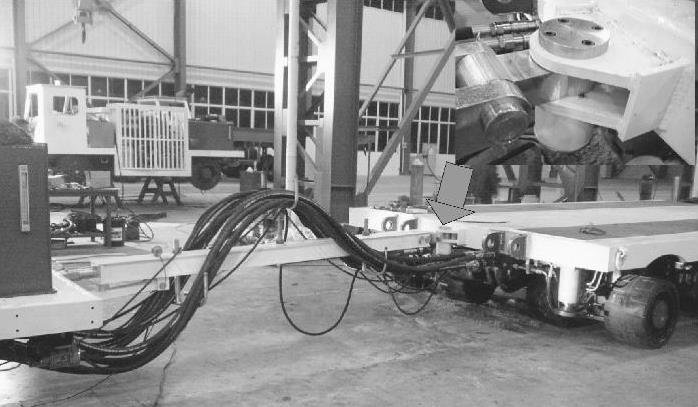

分体运输车的总长为15m,动力车和搬运车之间用连杆铰接,为降低驾驶员的驾驶时间,采用了连杆铰接点基于编码器反馈的空间姿态识别法,并在此基础上采用相关的模糊控制策略由微电控制后车的独立转向,进行前后车的协调控制。保证搬运车做到在95%的时间单人驾驶,5%的工况时间和条件恶劣情况下双人驾驶,连杆上传感器的安装位置见图8-39。

图8-39 连杆传感器的安装位置图

3.制动系统

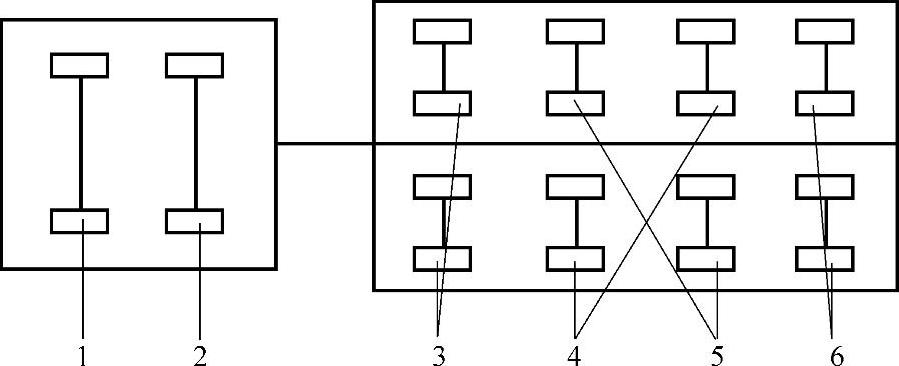

对于重型煤矿设备搬运车来说,制动系统除了必须具有的足够制动力外,还必须对制动减速度进行控制。搬运车的行走系统采用闭式静液压传动行驶,由泵直接驱动液压马达。搬运车的行驶速度较慢,一般重载速度在0~6m/min,空载在0~12m/min,搬运车的制动系统包括行车制动和驻车制动两种制动形式。行车制动和驻车制动的分布如图8-40所示。

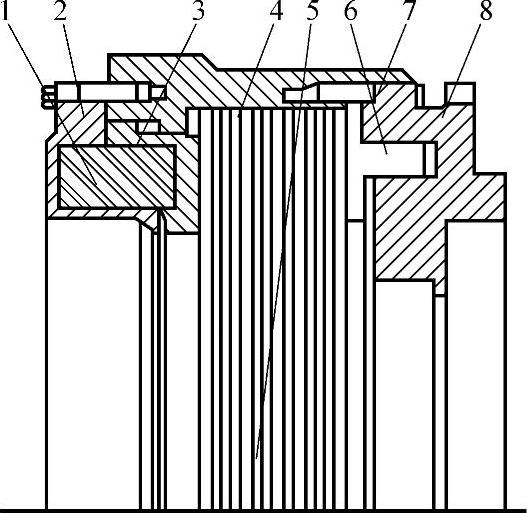

(1)行车制动 搬运车的行车制动采用矿用无轨防爆多功能湿式多盘制动器,其安装在从动轮上,结构如图8-41所示。

图8-40 制动分布示意图

1—前车转向桥(无制动) 2、3、4、6—驻车制动 5—行车制动

图8-41 多功能湿式多盘制动器

1—组合弹簧 2—弹簧座盖 3—驻车活塞 4—压板总成 5—摩擦片 6—行车制动活塞 7—制动盘壳 8—端盖总成

它采用了双活塞、两种制动方式,即行车制动时采用压力油控制制动,压力油进入制动油腔,作用在行车制动活塞上,从而推动活塞压紧摩擦片制动,卸压后由回位弹簧释放制动;停车制动或发动机出现故障及管路爆裂时,制动液压系统泄荷,压缩弹簧即刻推动行车活塞压紧摩擦片制动。

(2)驻车制动 搬运车的驻车制动是常闭式盘式液压制动器,它安装在驱动轮组的行星减速器内,搬运车在行驶时用辅助泵的压力油推动盘式制动器开启;驻车制动时,制动器的压力油通过隔爆开关阀泄荷,减速器内置摩擦制动片在弹簧力的作用下结合。

4.分体运输车驱动液压系统

分体运输车的驱动液压系统采用变量泵—变量马达容积调速回路,通过对系统转速特性和转矩特性的分析,可以为驱动液压系统的设计提供理论依据。

闭式液压系统是由液压泵和液压马达组成的容积调速系统,通过调节液压泵或者液压马达的排量来调节液压马达的转速或转矩。如果采用变量液压泵和变量液压马达传动,则系统完全可以实现无级调速,原理如图8-42所示。闭式液压系统的特点有功率密度高、布局方便、过载保护能力强和控制方式灵活等。

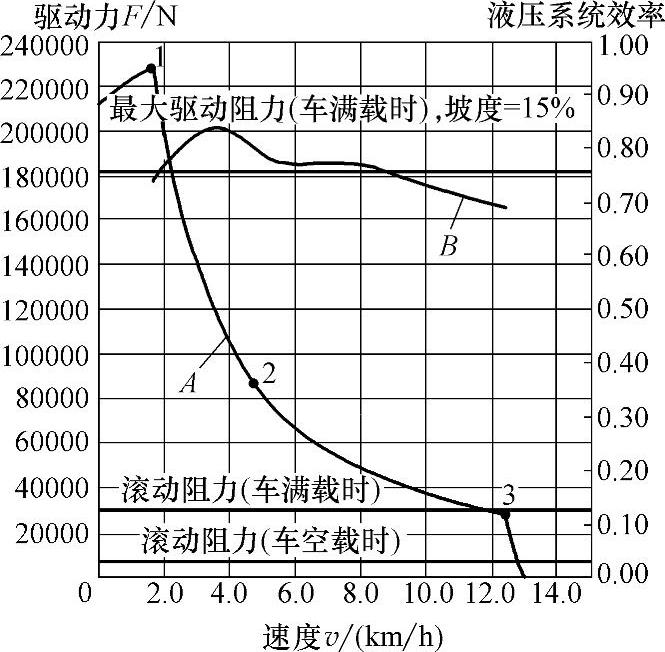

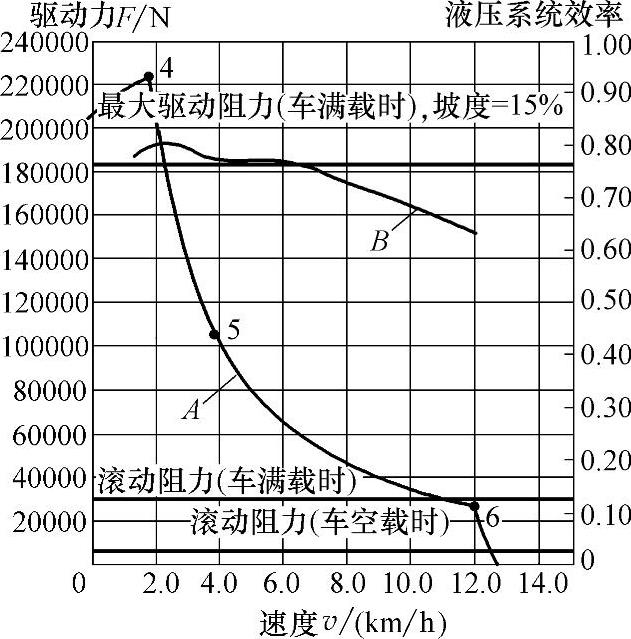

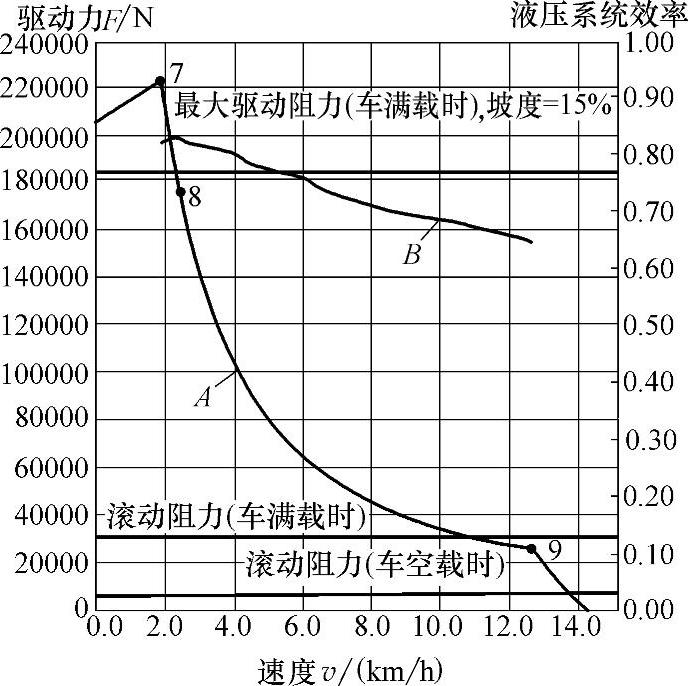

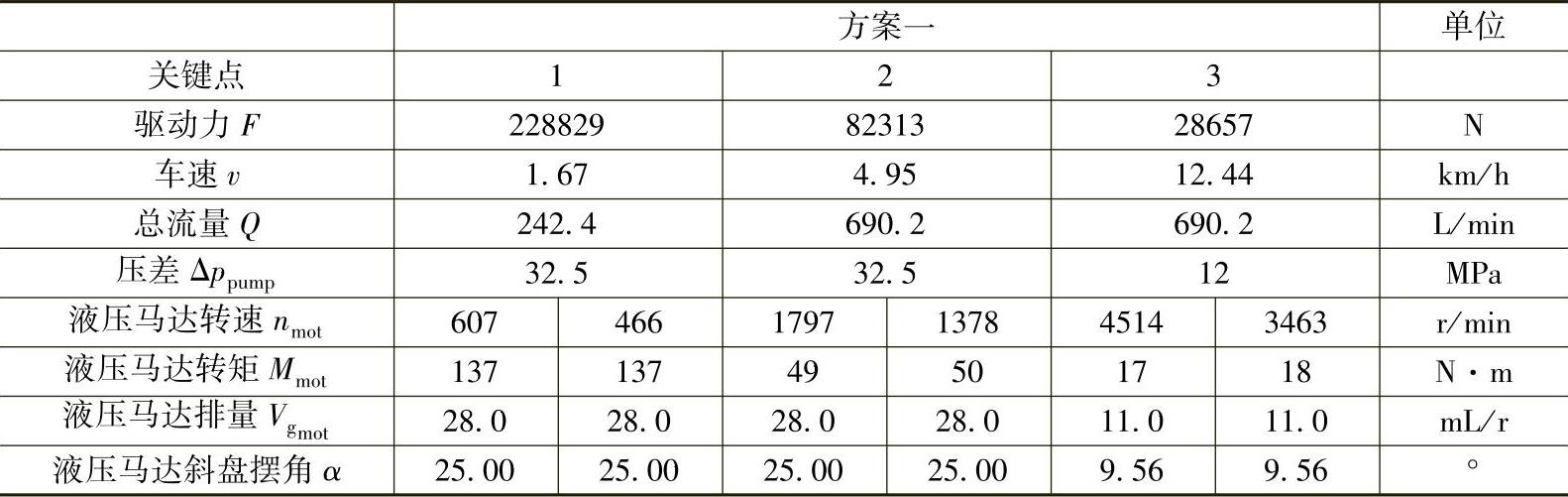

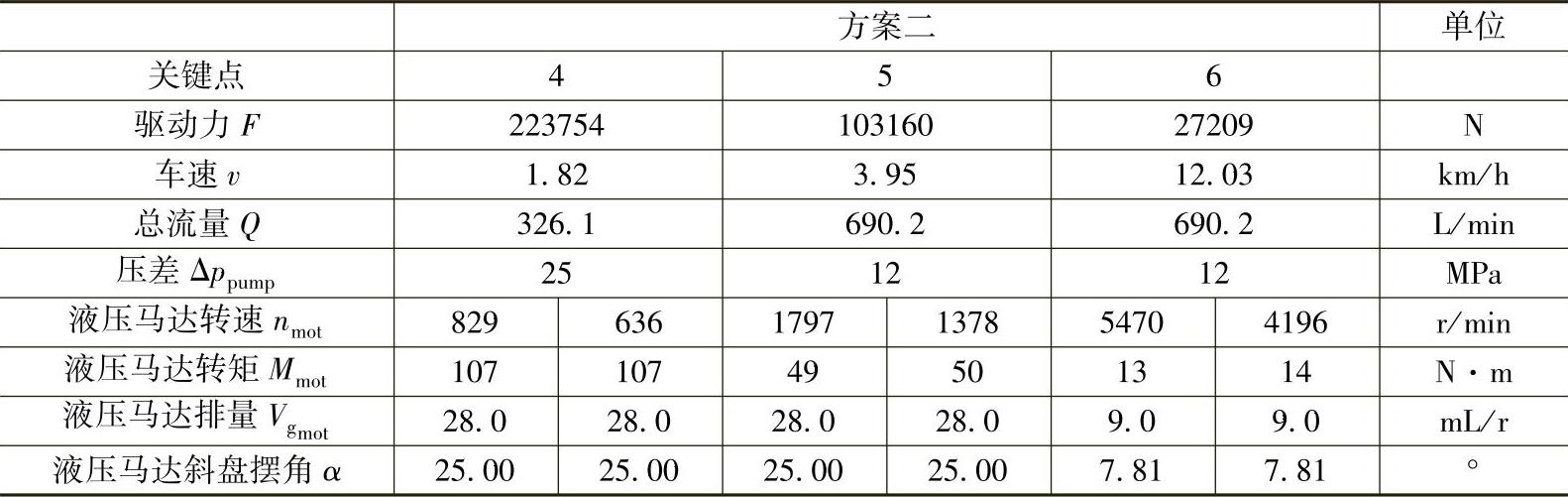

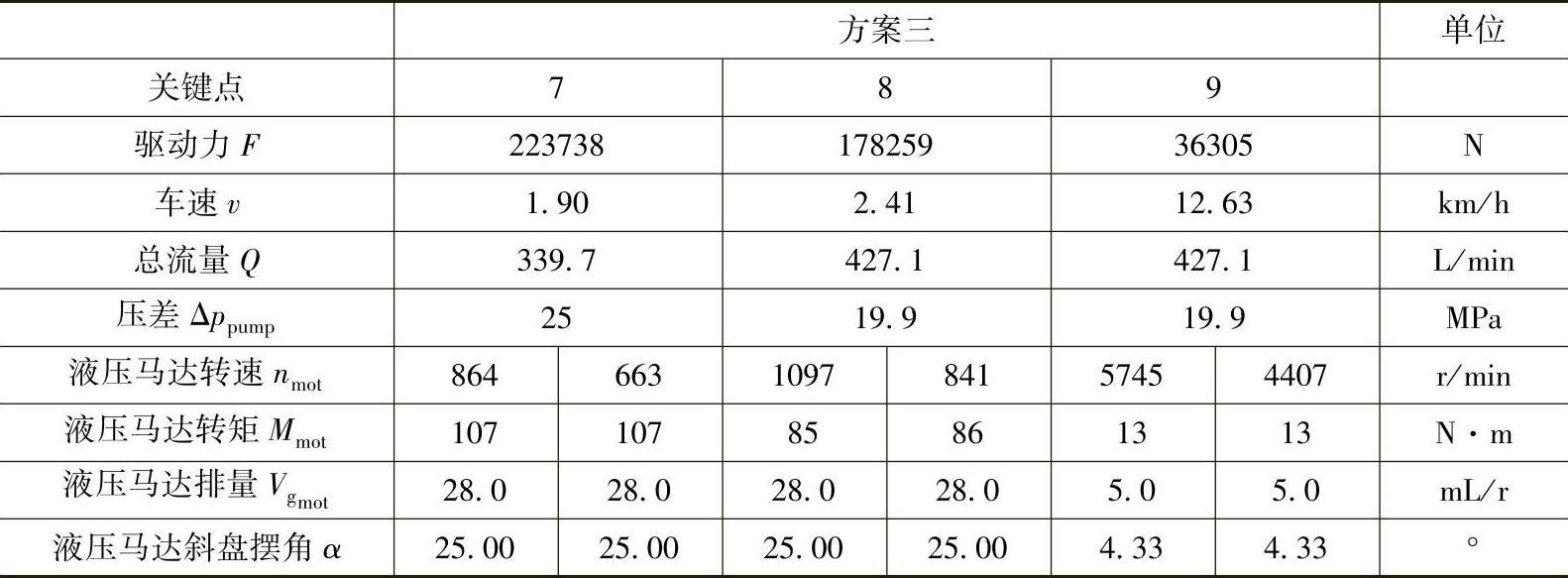

根据搬运车的驱动力和速度等要求,现设计三套驱动方案:方案一,选用2台A4VG125型号的液压泵,14台A6VE28+GFT9T2B38的液压马达和减速器组;方案二,选用2台A4VG125型号的液压泵,14台A6VE28+GFT9T2B48的液压马达和减速器组;方案三,选用1台A4VG180型号的液压泵,14台A6VE28+GFT9T2B48的液压马达和减速器组。根据搬运车主要驱动系统参数,得出搬运车驱动系统三个方案的驱动力和系统曲线,如图8-43、图8-44、图8-45所示。

图8-42 闭式液压系统原理图

图8-43 方案一的驱动力—速度曲线图

图8-44 方案二的驱动力—速度曲线图

在驱动力—速度曲线图中,曲线A均为驱动力—速度曲线,曲线B均为液压系统效率曲线。三条粗实线分别为最大驱动阻力(车满载时),坡度=15%;滚动阻力(车满载时);滚动阻力(车空载时)。

搬运车驱动系统的三个方案的关键点数据如表8-6、表8-7、表8-8所示。

结合以上驱动力—速度特性曲线图和关键点分析,选定方案一为搬运车的驱动方案,该方案的优点如下:

1)重载总重95t情况下,平整路面车速为8km/h;轻载,平整路面的车速为12km/h。

(https://www.daowen.com)

(https://www.daowen.com)

图8-45 方案三的驱动力—速度曲线图

表8-6 方案一关键点数据

表8-7 方案二关键点数据

表8-8 方案三关键点数据

2)本搬运车采用双泵联合供油,若单泵发生故障后,搬运车的车速降低一半,仍可继续行驶。

3)本搬运车采用方案一,驱动系统的最低效率接近70%,另两个方案最低效率都在65%。

4)液压马达的排量利用率高,提高了行走的控制精度。

5)行星齿轮减速器的输入转速较低,摩擦小,可提高减速器的使用寿命。

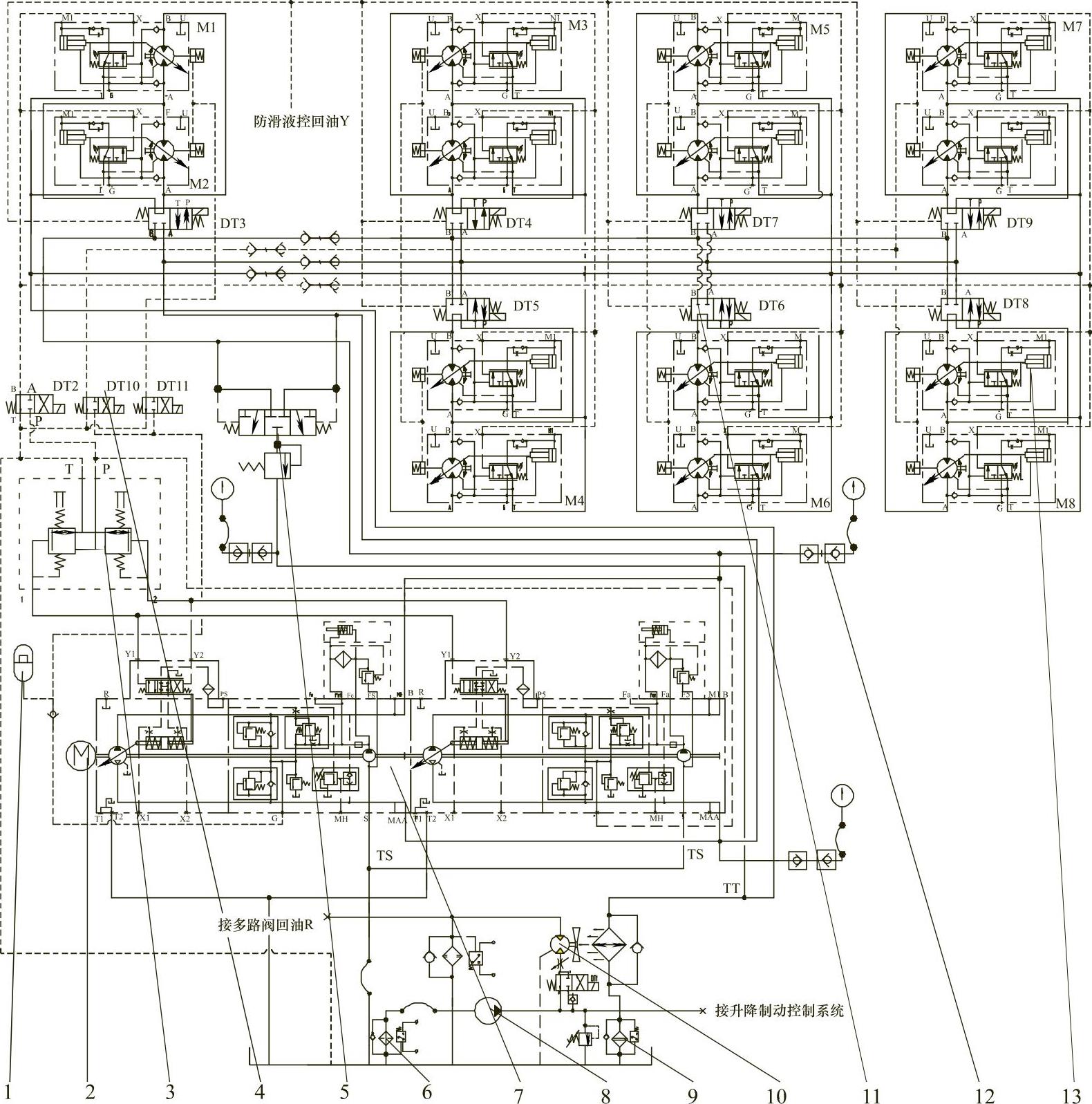

根据以上搬运车驱动系统的方案的确定和布置安排,确定煤矿设备搬运车的驱动系统原理图如图8-46所示。

图8-46 液压驱动系统原理图

1—蓄能器 2—防爆柴油机 3—闭式泵换向手柄 4—隔爆电磁换向阀 5—冲洗阀 6—吸油过滤器 7—闭式泵组 8—辅助齿轮泵 9—回油过滤器 10—冷却风扇 11—防滑隔爆电磁换向阀 12—测压接头 13—驱动变量马达组

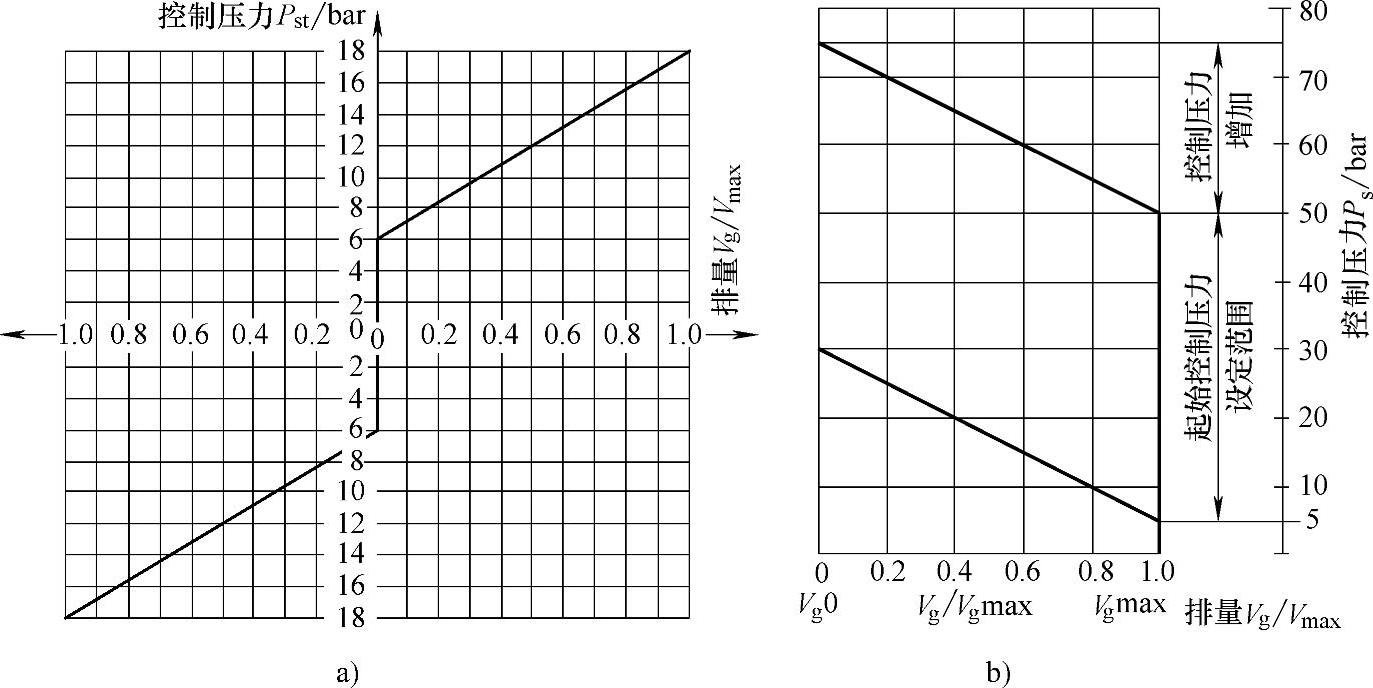

煤矿设备搬运车采用闭式液压驱动系统,隔爆发动机通过分动箱连接变量泵,变量泵通过液压管路驱动变量马达,变量马达再通过与其相连的减速器驱动轮胎。变量泵和变量马达均采用液压比例控制,避免了采用电控变量泵和变量马达元件还需要加装电气隔爆装置。变量泵的控制特性如图8-47a所示,变量马达控制特性如图8-47b所示。

图8-47 变量泵、变量马达控制特性曲线

a)变量泵曲线特性图 b)变量马达曲线特性图

变量泵通过三位四通比例阀控制排量,变量泵的排量可以无级调节。变量马达通过两位三通比例阀控制排量,排量可以进行无级调节。启动前将液压马达的排量调到最大值,液压泵的排量调到零位。启动后,首先调节液压泵的排量,逐渐调到最大值;然后再将液压马达的排量逐渐减小。调节液压泵的过程中,液压马达的排量不变,此时相当于变量泵—定量马达的性能,为恒转矩工况。而调节液压马达的过程中,液压泵的排量保持不变,又相当于定量泵—变量马达的回路特性,为恒功率工况。将这两种回路的调节结合起来,就是变量泵—变量马达回路的调节方式。

5.差力、差速控制

差力、差速问题是每一种多轮驱动车辆都需要解决的问题,因为在车辆行驶过程中,对多轮驱动车辆,每个驱动轮都是主动轮,各自的行驶状况都不一样,这将会影响车辆的行驶稳定性和驾驶员的操控性,因此系统必须要保证各个轮子相互协调地工作,这就是常见的差力、差速控制。

(1)差速控制 车辆在行驶过程中,特别是转弯时,有可能每个车轮的转速不一样,如果不加以调节,就会出现车轮打滑现象,这种情况必须避免。为了保证车辆行驶的稳定性和操纵性能,使车辆在行驶过程中,能够根据行驶状况的要求,自动调节各驱动轮的行驶速度,使驱动轮在行驶过程中始终和地面保持纯滚动,这就是自动差速控制。传统的汽车差速的实现是通过一个机械差速器来实现的。

WC80Y型分体运输车采用静液压传动,驱动桥上是由变量马达直接驱动车轮的,中间没有差速器。搬运车有6个驱动悬架,每个驱动悬架含有2个独立的车轮,也就是驱动轮有12个。每个驱动轮由1个独立的变量马达驱动。因此,总共有12个变量马达,这12个变量马达并联在系统的公共回路上。当运输车行驶时,在不作任何调节的情况下,变量马达的工作压力是取决于负荷最低的那个驱动轮的工作阻力。因为所有变量马达都是并联在公共回路上的,因此每个变量马达的进口压力都应当相同,也就是整个系统的压力取决于行驶过程中负荷最小的那个驱动轮的阻力。当所有轮胎与地面保持良好的接触即纯滚动时,只要所有变量马达所产生的总牵引力足够克服负荷产生的总阻力,静液压传动系统本身就能较好地实现差速性能。

当车辆转弯时,每个车轮的转速都不一样,外圈的车轮转速一定大于内圈车轮的转速。如果这时内外圈车轮转速一样,则外圈车轮必定发生滑移。由于所有车轮和地面保持纯滚动,并且变量马达所产生的总牵引力能够克服负载所产生的阻力驱动车辆前进,如果车轮想要发生滑移,则必然会产生一个阻止车轮滑移的阻力,这个阻力在一定程度上起到加速车轮转速的作用。静液压传动最大的特点是不同于其他传动方式的硬特性,其他传动方式一旦给定了输出转速,除了人为地调节之外,是不会随着外界条件而变化的。静液压传动的性能较柔,具有自适应性。因此,当车轮受到一个强制加速的力时,系统会适应这个要求,自动调节分配给驱动这个车轮的变量马达相应的流量,这就是静液压传动系统的自动分流的特性。利用这个特点可以较好地解决运输车的差速问题。这也是一般对于驱动轮较多的车辆都采用静液压传动的一个原因。

只要作用在驱动轮上的牵引力不超过每个车轮的最大静摩擦力,车轮就不会滑转,同样的道理,只要这个阻止车轮滑移的阻力不超过车轮的最大滑动摩擦力,车轮就不会产生滑移。

通过静液压传动本身解决差速问题的一个前提是,所有驱动车轮的变量马达所产生的总牵引力足够克服车辆总负载驱动车辆前进。当不满足这个条件时,运输车在行驶过程中,同样会产生车轮打滑,这就是差力问题。

(2)差力控制 由于搬运车驱动系统是静液压传动,12个变量马达并联在公共回路上,这样系统的压力是由负荷最小的那个驱动轮的阻力决定的,如果不调节各变量马达的排量的话,每个驱动轮上的驱动力是一样的。这是静液压传动系统的一个缺点,因此需要采取必要的控制方法进行调节。

车辆行驶过程中的牵引力是一个被动力,由驱动车轮的变量马达的输出转矩决定,它随着变量马达输出转矩的增大而增加,随着变量马达输出转矩的减小而降低,但又受到地面条件的制约,其增加不是无限制地增加,而必须不能超过地面给车轮的最大静摩擦力,否则会出现车轮打滑。而地面给车轮的最大静摩擦力取决于地面的附着系数,也就是取决于路面质量的好坏。搬运车有12个驱动轮,通常情况下,每个车轮与地面之间的附着系数是不相同的。

如果地面质量较好,每个车轮的附着系数不会相差很大,但如果路面质量较差,或比较特殊的路况,附着系数相差就会很大,有的车轮附着系数将会很小。这就意味着有的车轮地面给的最大静摩擦力会很小,即驱动车轮的牵引力会很小。而静液压传动系统中,如果不进行人为调节,系统压力是一致的,并由附着系数最小的那个车轮的阻力决定,即驱动每个车轮的牵引力不能超过附着系数最小的那个车轮的阻力,否则那个车轮将会打滑。这样整个车辆的驱动力就有可能不能驱动整个车辆前进。因此就必须采取适当的控制方法来调节变量马达的输出转矩,使它们根据各自驱动车轮的附着力的不同而输出不同转矩,这就是差力控制。

解决差力控制的方法有许多种,如采用限流阀、分流阀、旁通阀或改变变量马达排量等。根据液压传动原理,可考虑将打滑车轮的变量马达排量减小,直至为零,此时变量马达处于浮动状态,不需要任何流量,由主动轮变为从动轮。来自主泵的流量将流向保持纯滚动的车轮马达。由这些车轮马达建立起系统的工作压力,维持驱动整个车辆的牵引力,只要作用在车辆上的总驱动力大于行驶阻力,保持纯滚动的驱动轮就能正常驱动车辆前进。

例如,设有一个驱动轮,在行驶过程中由于地面附着力不够而打滑,为了维持汽车行驶的稳定性和安全性,此时应进行相应的调节。调节办法是减少驱动该车轮的液压马达排量,因此液压马达所能产生的输出转矩相应减小。这样就不会因为某个车轮的行驶阻力较小,而导致整个系统的工作压力下降。其他正常行驶的车轮的液压马达仍然维持原先的排量,即维持正常行驶时的输出转矩。当打滑的驱动轮恢复至纯滚动时,则驱动该车轮的液压马达的排量又自动恢复到最大值。

WC80Y型运输平台驱动终端是由多液压马达并联而成,HA控制的液压马达排量根据外部负载来调节,维持工作压力相对稳定,使各个液压马达保持相近的压力去工作,每个车轮发挥相对稳定的牵引力,系统可以很好地解决驱动轮组的差力、差速以及打滑问题,不会因为某个轮组附着条件差而使整个车辆无法行走。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。