1.机械压力机通用结构

用于覆盖件成形的机械压力机一般由机身、滑块、工作台、拉深装置、离合器、制动器、传动系统、液压润滑系统、气动系统和电气控制系统等组成。

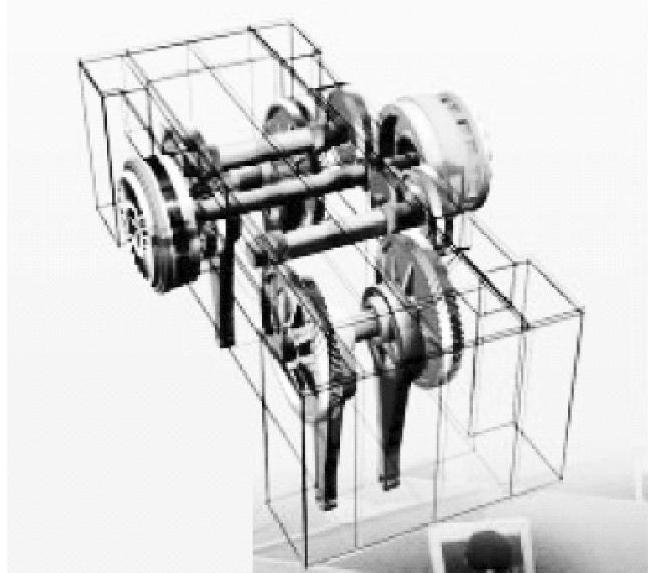

图5-4 四点单动偏心传动机械压力机

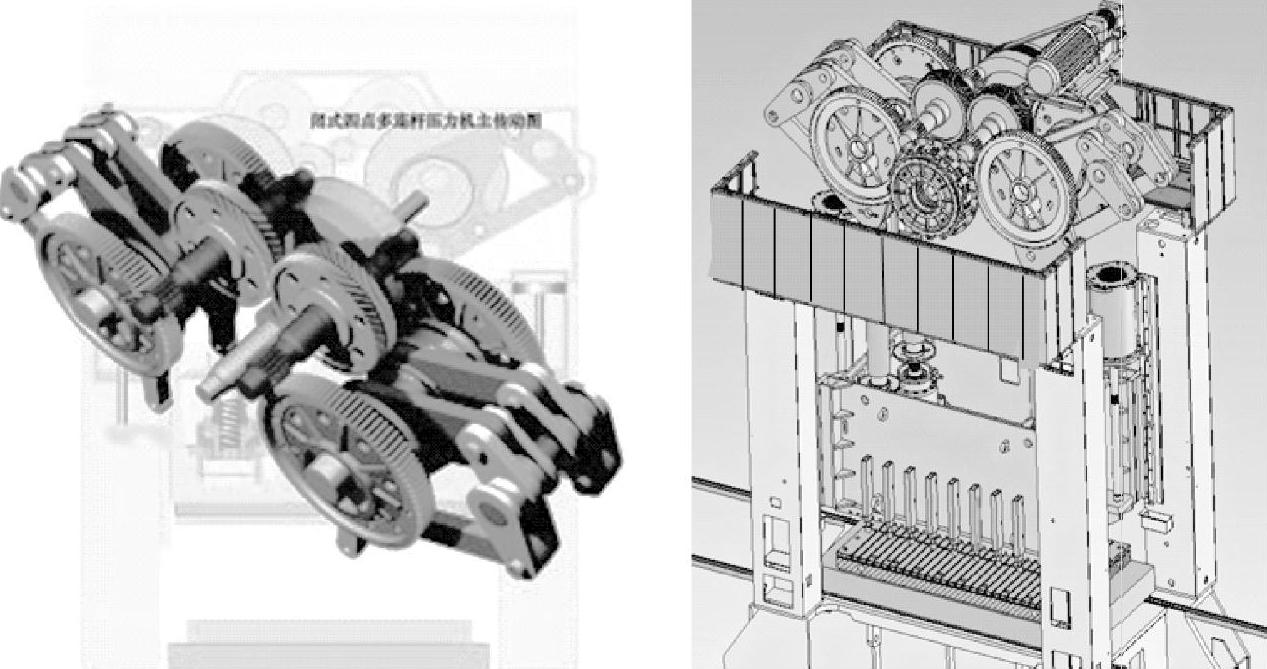

图5-5 四点单动多连杆传动机械压力机

(1)机身 压力机机身主要用于承受作用在压力机上的全部负载、保证滑块精确导向和安装传动部件等。压力机机身要求有足够的刚度,以保证其承受传动部件和各构件的载荷,以及压力机滑块的精确导向。用于覆盖件成形的压力机机身一般为焊接式组合机身,由上横梁、立柱、底座通过液压预紧的拉紧螺栓进行拉紧组合而成,压力机安装完成后要进行拉紧螺栓预紧力的最终调整,确保压力机在满负荷连续运转状态下的设备状态和设备精度。

上横梁、立柱、底座、滑块、工作台、拉深装置本体等一般为焊接结构,并进行消除内应力处理。

(2)滑块 滑块在机身内由导轨导向,一般采用导柱导套结构(长导轨柱塞导向)和八面式长导轨结构导向,以保证压力机滑块的导向精度,导轨间隙可调,一般在导轨上镶装耐磨可调镶条。导轨由自动循环润滑系统提供润滑油进行润滑。

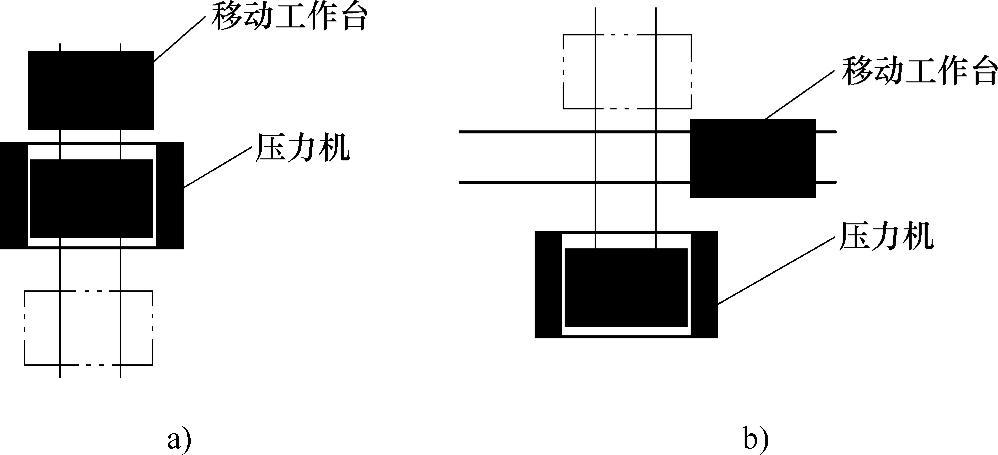

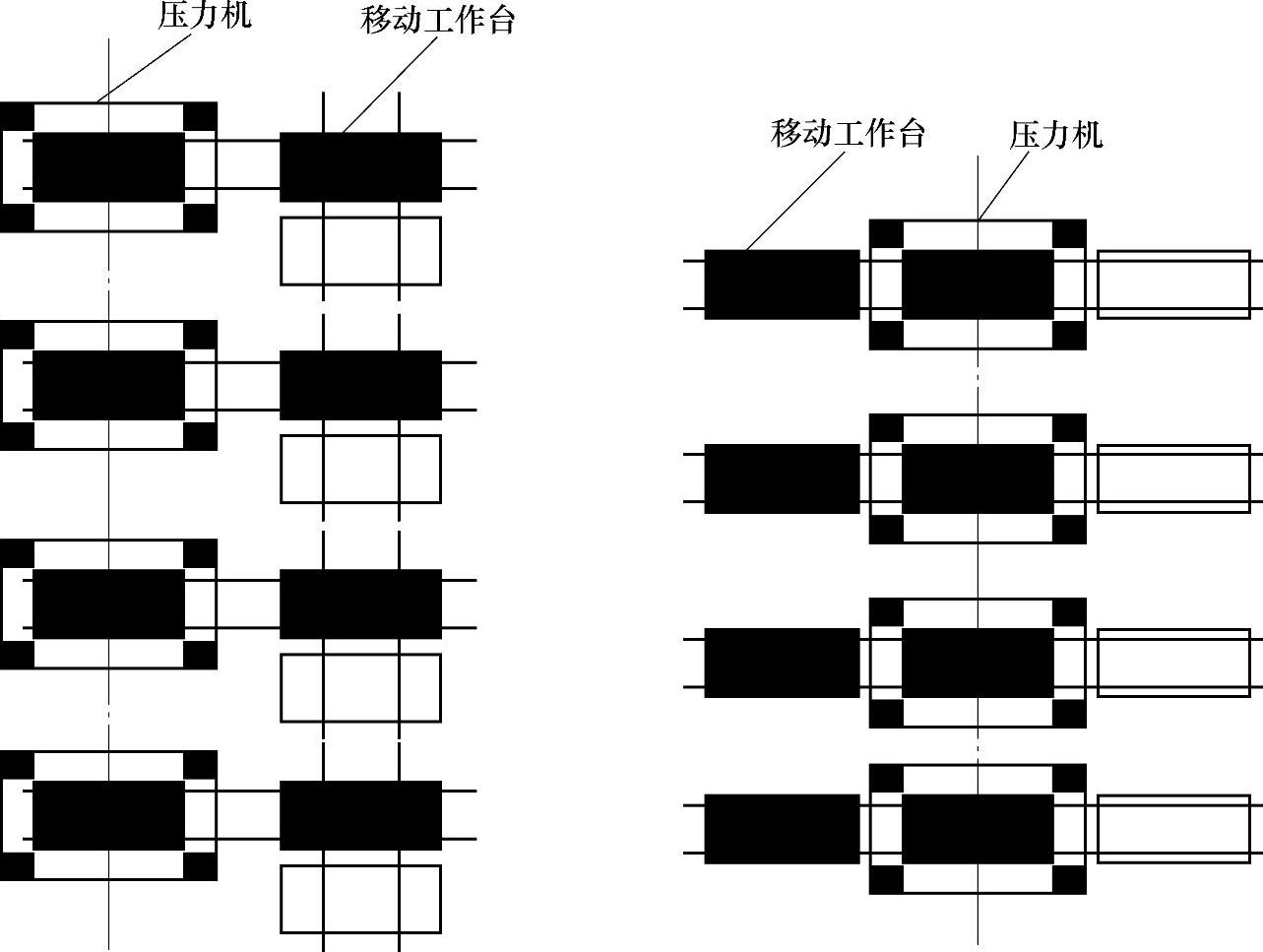

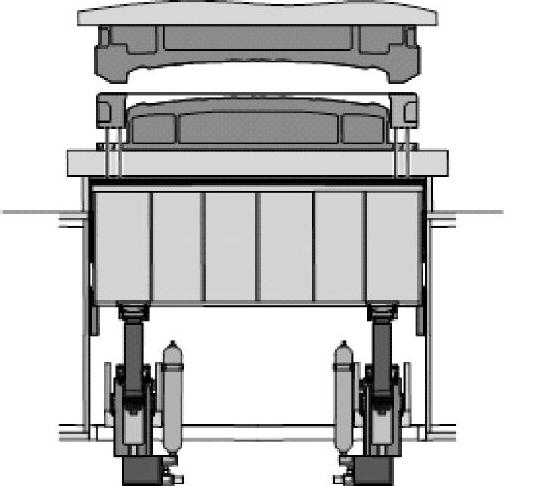

(3)工作台 为了提高生产效率,缩短换模时间,压力机工作台一般为两个移动工作台,即双移动工作台,如图5-6所示。图5-7所示是适用于封闭式侧立柱压力机工作台的移动方式,如落料压力机,移动方式有前后方向移动,如图5-7A所示,向前交叉移动(前T形布置),如图5-7B所示。图5-8所示是适用于开式侧立柱压力机工作台的移动方式,移动方式有左右方向移动(“一”字型布置),如图5-8A所示,交叉移动(T形布置),如图5-8B所示。左右方向移动的“一”字形布置方式要比交叉移动的T形布置方式的效率高。一字形布置的厂房跨度要比T形布置的厂房宽。

图5-6 压力机双移动工作台

图5-7 封闭式侧立柱压力机工作台移动方式

A)前后方向移动 B)向前交叉移动(T形移动)

图5-8 开式侧立柱压力机工作台移动方式

A)交叉移动(T形布置) B)左右移动(“一”字形布置)

(4)拉深垫 拉深垫的作用,一是在板料拉深时产生压边力,起压料作用,防止零件起皱。二是在拉深结束滑块回程时,起顶料作用。拉深垫一般有纯气式、数控拉深垫(液、气式)、数控液压拉深垫。

纯气式拉深垫具有行程可调和闭锁功能,即具有滞后锁紧机构和行程调解机构,成本较低,缺点是结构复杂,压边力不稳定,压力波动较大,制件质量不易保证,模具调试时间长且不稳定,拉深过程中容易产生振动和噪声等。

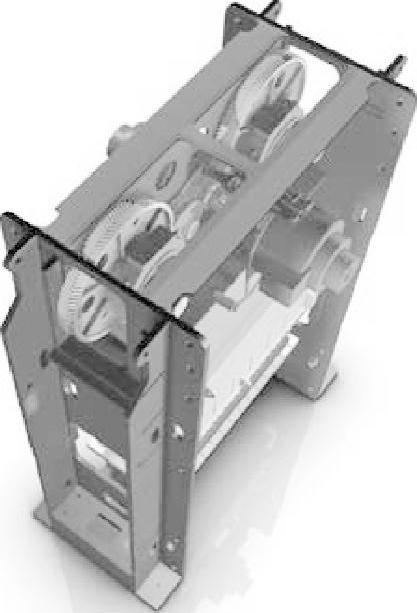

数控液压拉深垫,如图5-9所示,可实现模具四周压边力各自动态数控调整,采用程序控制伺服阀与存储程序控制和PLC系统相结合,具有预加速移动、延时返回移动功能,压边力可编程并独立可调,拉深行程可编程,回程方式可编程,取料位置可编程。具有理想的压力曲线和最佳的拉深工艺要求,减小冲击力,提高模具寿命,提高拉深件质量。数控液压拉深垫一般带有举升缸和挤压缸,可有效的降低振动和噪声,提高行程数,更适合于覆盖件生产。

数控液压拉深垫技术可实现拉深垫预加速、有控制的延迟回程、压边力独立可调。其优点是:

图5-9 数控液压拉深垫

1)数控液压拉深垫通过由微机控制的伺服阀对拉深过程中的压边力任意进行调节,通过短时间内局部增加或减小压边力来优化拉深变形过程,有利于板料流动,保证拉深件的质量。

2)拉深垫可提前启动,拉深垫在滑块与板料接触之前就向板料方向移动,使滑块和压边圈柔和接触,即保证了冲压件质量,又减小了冲击和噪声。

(5)主传动系统 主传动系统一般采用偏心轮传动机构、多连杆传动机构。高速级可采用高精度人字齿传动。人字齿能够保证良好的力矩传递,减小传动机构的噪声。

(6)离合器和制动器 离合器和制动器一般采用干式离合器制动器、组合式湿式离合器制动器。干式离合器制动器具有易磨损、污染环境、噪声大等缺点,正逐渐被组合式湿式离合器制动器所替代。

组合式湿式离合器制动器具有以下优点:离合制动惯性小;速度快;推力大;动作灵敏;制动精度高;离合、制动可靠性高;滑块启动、停止平稳没有冲击。其工作介质是液力传动油,通过向摩擦面供油,使摩擦面之间形成油膜,转矩的传递是通过油膜间的抗剪力实现,是以油的切断阻力传递转矩,可以有效降低噪声,减少摩擦盘的磨损。组合式湿式离合器制动器已广泛应用于大型机械压力机。(https://www.daowen.com)

(7)液压过载保护装置 液压过载保护装置一般采用自复式液压过载保护装置(液气平衡式),工作灵敏可靠,压力机一旦超载,可有效保护设备和模具,并可迅速自动复位。

(8)润滑系统 润滑系统一般采用自动定点、定量、定时的稀油循环润滑系统。

(9)气动系统 主要用于离合器、制动器、飞轮制动器、滑块重量平衡装置、上气垫、纯气式拉深垫等。

(10)液压系统 主要用于组合式液压离合器制动器、液压过载保护装置、移动工作台、液压模具夹紧装置等。

(11)电气控制系统 电气控制系统一般采用可编程序(PLC)控制系统、工业现场总线、触摸屏设置等。

2.双动机械压力机

双动机械压力机用于大型汽车覆盖件的拉深成形,一般为冲压生产线的首台压力机,其结构特点是有两个滑块,即内滑块和外滑块(见图5-3),内滑块安装固定双动拉深模的凸模,产生拉深力,实现拉深成形过程。外滑块安装固定模具的压料圈,产生压料力,实现压料过程。外滑块一般为多连杆传动结构,内滑快一般为多连杆传动或偏心传动结构。由于双动机械压力机拉深完成后,制件需要翻转180°后,才能进入下道工序,生产效率低,且模具结构复杂、成本高。因此,正逐步被带有数控液压拉深垫的单动多连杆机械压力机所替代。

3.单动机械压力机

用于大型汽车覆盖件生产的单动机械压力机按驱动形式可分为单动偏心传动压力机和单动多连杆传动压力机。

(1)单动偏心传动压力机 单动偏心传动压力机以偏心轮传动机构作为主传动系统单元,在压力机上横梁主传动系统中,偏心齿轮与连杆、导柱和滑块构成了曲柄滑块机构,通过曲柄滑块机构将偏心齿轮的回转运动转化为滑块的直线往复运动,从而实现冲压功能,滑块作正弦曲线运动(见图5-4)。其优点是压力机结构简单,投资适宜,适用于简单成形的冲压件生产。偏心传动方式有两个缺点,一是滑块下行至模具闭合时,接触速度相对较高;二是滑块速度递减很快,从而对模具冲击较大,对模具寿命和冲压件成形有较大影响,不适合较深零件的深拉深。

(2)单动多连杆传动压力机 单动多连杆传动压力机一般采用六连杆传动机构和八连杆传动机构(见图5-5)。采用多连杆传动可使拉深过程中的拉深速度降低到偏心传动的一半到三分之一,这种运动特性使滑块上的模具能够柔和地接触板料,拉深过程一开始就具有较高的冲压力,并以基本保持恒定的速度完成成形过程,为深拉深提供了便利条件,可以满足薄板零件深拉深的工艺要求,也提高了冲压件的质量。多连杆传动压力机的优点是滑块在运行中具有较高的空程速度和低而平稳的工作行程速度,拉深成形时上模接触下模的速度低而且均匀,空程时速度快,行程次数得到提高,拉深深度较深,较低的滑块冲击速度,减少了对模具的冲击和噪声,延长了模具寿命,提高了冲压件质量。采用六连杆传动还是八连杆传动取决于成形过程和冲压件的输送运动过程,八连杆传动机构可实现更佳的滑块行程运行曲线和拉深曲线,提高覆盖件的拉深质量,用于复杂冲压件的拉深成形,成本要高于六连杆传动压力机。

4.伺服压力机

传统的机械压力机是利用曲柄滑块机构将电动机的旋转运动转变为滑块的直线往复运动,实现冲压加工,这种传动系统不易变速,工艺适应能力差,另外,机械压力机带有飞轮,启动时需要消耗较大能量,且电动机不能频繁启动。生产过程中,由于冲压生产的特殊性,压力机空转待机时间较多,效率低,能耗高。

随着电力电子技术、集成电路和计算机控制技术的发展,大功率交流伺服电动机及其驱动控制装置作为交流伺服驱动系统在压力机上得以应用。伺服压力机将伺服直接驱动技术与偏心轮驱动或多连杆驱动技术相结合,由高性能伺服电动机直接驱动,将电动机的旋转运动转换为滑块的直线运动,省去了离合器、制动器和飞轮,如图5-10所示。伺服压力机的工作方式与传统压力机不同,具有以下特点:

1)它在需要动力时起动,不需要动力时停止。

2)伺服压力机的滑块速度和运动曲线可单独编程,可任意控制滑块的速度和运动曲线,以满足变速冲压成形工艺要求,滑块到下死点时可实现保压,有利于高强度钢板等难变形材料的冲压成形。

3)滑块行程可编程控制,速度可任意调节、实时控制,具有良好的低速成形、保压,空程快速急回的特性,即空行程快,工作行程慢且速度均匀,提高了生产效率和冲压件质量。

4)压力机可以频繁起停,正反转运转。

5)可减少或消除空转待机,工作时电动机运转,待机时停止,可节省能源和制动减速时能量的回收。

新型伺服压力机(见图5-10)采用了适应性很强的伺服驱动技术,将液压机的柔性和灵活性与机械压力机的高速和高效率等优点有机地结合起来。

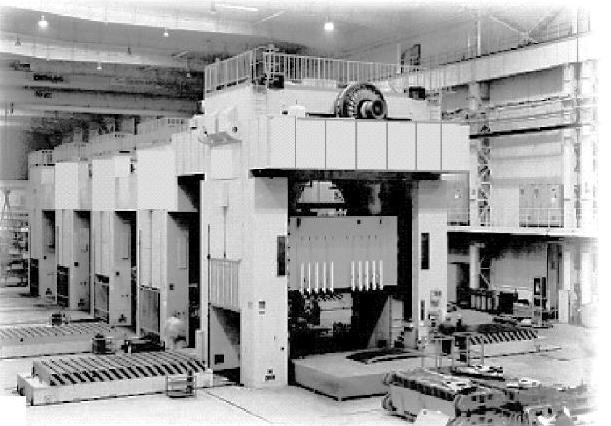

5.液压机

机械压力机是由曲柄将力传送到滑块上,与之不同,液压机则是由液压缸的活塞杆将力传送到滑块上。液压机一般由电气控制系统、液压动力系统和机械构件三大部分组成。用于汽车覆盖件成形的液压机一般为组合框架预紧结构机身,如图5-11所示,由上横梁、左右立柱、底座、四根拉紧螺栓联结成一个封闭框架。滑块导向采用四角八面导轨,移动工作台,配置液压拉深垫、模具快速夹紧装置等,可实现覆盖件的拉深、修边冲孔、翻边、整形等工艺。

图5-10 伺服压力机

图5-11 框架式液压机

用于覆盖件成形的液压机主要有单动薄板冲压液压机、双动薄板拉深液压机。近年来,由于电子液压技术、控制系统等新技术的应用,用于覆盖件成形的大型液压机的速度、效率、柔性和自动化程度有了大幅度提高,在汽车覆盖件冲压领域得到广泛应用。

液压机具有投入少,成本低,有利于零件成形,零件质量稳定性好的特点。液压机容易实现最大压力和最大工作行程,适合深拉深,压力与速度可实现无级调节,液压控制系统能够保证滑块空程快速下降、慢速冲压、空程快速回程的工艺要求,并可按工艺要求实现保压,便于调速和防止过载。但液压机目前还存在易泄漏、液压系统实现压力传递时有阻力损失、生产效率低等缺点,比较适合中小批量冲压生产。覆盖件成形液压机的发展趋势是依托电液比例技术、电子技术、计算机技术等提高液压机性能,发展节能、环保的快速、高速液压机和自动化液压机生产线,提高生产效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。